基于小波滤波的机织物纱线排列与密度检测研究

2021-09-25童有成

张 扬,童有成

(1.宁波财经学院 艺术设计学院,浙江 宁波 315175; 2.浙大宁波理工学院,浙江 宁波 315100)

纺织业是我国的传统优势产业,当前正面临着向信息化和工业化“两化融合”转型[1]。如何以信息智能技术为支撑,为纺织工业生产过程进行科技赋能,取代或延伸传统产业中的部分人工劳作,以此来提高产品品质和生产效率是增强传统产业竞争优势的有效途径之一。

机织物通常是由数以万计的经纬纱线交织而成,其纱线的排列关系是织造过程中重要的控制参数之一。若织造过程中的纱线排列及其密度检测可单纯依赖人工完成,则耗时费力且效率低下,因此有必要开展基于机器视觉的纱线排列及其密度检测等相关研究。

目前机器视觉在纺织领域应用的研究主要从频域和空间域2个方面展开。从频域角度,通常围绕纱线排列的周期性规律这一关键点展开,比如通过傅里叶变换[2-3],寻求最强“时—频”对应特征来重构纱线图像;或者利用小波变换[4]分解,强化水平和垂直2个方向子图像并进行重构来实现织物密度的检测。同时为了扩大检测算法的适用范围和检测精度,融入织物正反双面融合技术[5-6]、神经网络[7]等算法。从空间域角度,常用的是灰度投影法,即经纬纱线进行垂直灰度积分投影[8],并利用纱线条干和间隙的灰度差进行定位和分割。除此以外,在空间域也可利用灰度共生矩阵[9]通过求取纹理特征参数来计算织物密度。基于空间域的检测算法比较直观,但更易受到毛羽等噪音的影响产生局部极值而影响分割结果。

综合已有相关研究文献,无论是基于频域还是空间域,都需要对一维或者二维信号进行滤波,从而得到有效信号。本文将基于具有“数学显微镜”的小波滤波而展开,首先利用小波变换和Radon变换进行织物图像的角度校正,再者在经纬纱线灰度积分投影的基础上,重点研究经纬纱线投影曲线一维小波滤波,获取经纬纱线位置的定位,并进行异常值的分析判别和纱线密度的检测。

1 织物图像的获取与预处理

1.1 织物图像获取

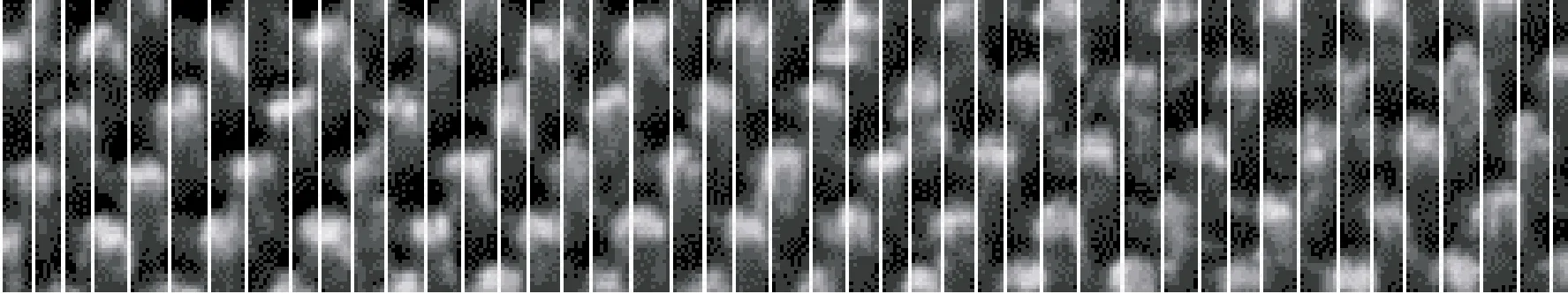

本文研究所采用的机织物图像通过BenQ 5000s平板式CCD扫描仪获取,图像模式为RGB,图像分辨率为1 200 dpi,即图像中约472 pixel代表实际织物1 cm,灰度化处理后8位深的机织物图像如图1所示。

图1 机织物图像

1.2 织物图像预处理

由于人工摆放等原因,扫描所获得的织物图像经(纬)纱与图像的坐标轴之间通常存在一定的方向偏差。角度方向的偏差,势必对后续纱线的分割与密度的计算带来一定的影响,因此结合二向织物经纬纱呈90°交织,且经密通常大于纬密等特点,将基于小波分解的垂直图像分量进行Radon变换,以求取校正角度。

其中Radon变换在图像领域常用以检测直线,相关算法可以表示为式(1)。

(1)

式(1)的算法思维为将传统xy平面内的图像f(x,y)投影到ρ-θ平面,并计算图像在θ方向上的线积分,其结果为f(x,y)上相同方向排列的像素点会在ρ-θ平面上形成亮点[10],Radon变换示意图见图2。

图2 Radon变换示意图

从图2可知,织物原图上存在的大量纱线交织点对应为二值化图像中繁多的离散点和线段,并在“幅角—幅值”图上表现为多处强亮光点,即存在多个倾斜角度,这在一定程度上影响到直线检测的精确性和效率。

在最大程度保证织物纹理特征信息基础上,先对织物图像进行小波分解,再对分解得到的垂直图像分量进行二值化处理,后进行Radon变换求得纱线校正角度。其中,经过前期实验比较发现,db1小波基函数由于其具有分解速度快,重构图像能保留更多细节等特点,比其他小波基函数更适合处理织物图像;同时,此处织物图像分解尺度为2较为适宜。db1小波分解算法[11]和相关图片分别见式(2)和图3。

(2)

图4 垂直分量的二值化图像和“幅角—幅值”图

2 纱线灰度投影及其滤波

2.1 纱线灰度投影

经扫描仪扫描得到的织物,通常纱线表面的像素灰度值较高,纱线之间的黑色背景像素值较低,利用该特性可以将纱线与纱线、纱线与背景之间进行分离。采用灰度积分投影,相关算法见式(3)、(4)。

(3)

(4)

式中:graywarp(i,j)、grayweft(i,j)分别为点在经向、纬向的灰度投影,N、M分别为织物经向、纬向的取值范围。

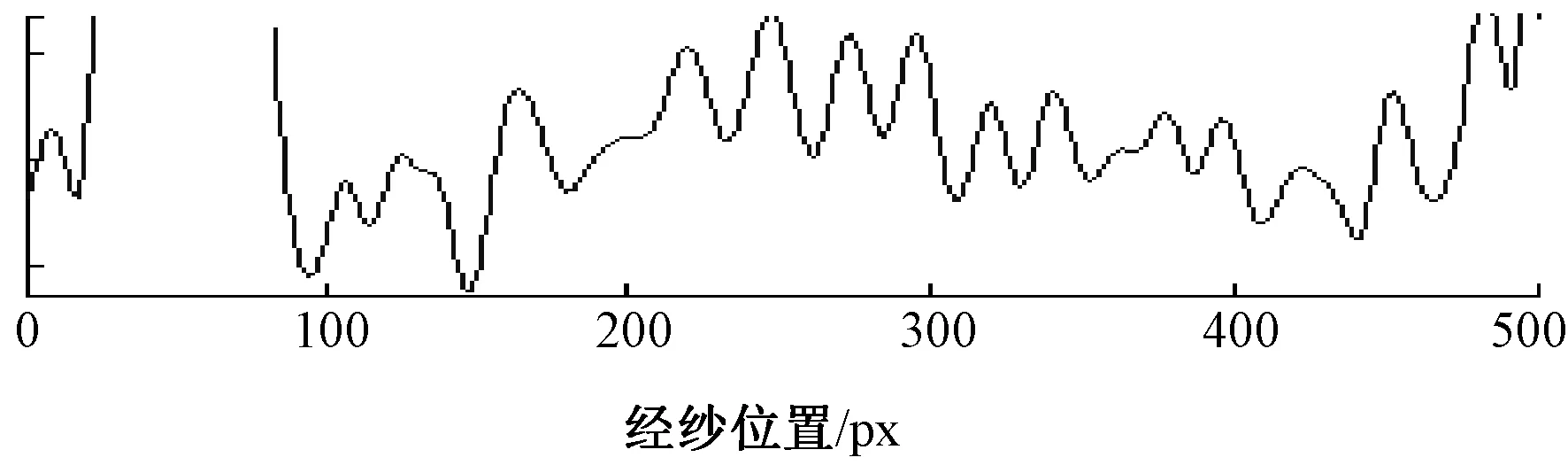

图1织物图像经方向校正后,其经向灰度积分投影曲线如图5所示。

图5 经向灰度投影曲线

2.2 投影曲线小波滤波

以图5中圆圈标注的2处局部极大值为例,本应该对应图1织物中左边4根偏灰色经纱的投影,但实际上在投影曲线图中未能得以真实反应。同样,其他极值点也未能如实反应出经纱位置。

究其原因,可以基于2方面来分析。第一,基于织物构成视角,经纱通常较细密,这给机器识别纱线位置带来天然的麻烦。要求机器识别须在高倍光学分辨率下进行(本文取1 200 dpi),而在高倍分辨率下纱线间的间隔有可能被一定程度地放大,同样毛羽的影响也被放大,这就是灰度积分曲线高低参差不齐,或夸大或缩小纱线位置的原因之一。第二,从图像模式识别角度来看,只有通过一定的滤波方法来弱化毛羽、光照不均匀等图像噪音的影响,才能确定曲线极值点的判别,并通过极值点来定位纱线位置。为此,选用小波变换对一维积分投影曲线信号进行滤波。

被誉为“数学显微镜”的小波滤波,基于其母函数可以对所处理的信号进行时间和尺度上的平移,能自动适应各频率成分。纱线的一维积分投影曲线信号为空间域上的离散信号,其相关离散小波的算法[12]见式(5)、(6)。

(wψf)=(a,b)=〈f(t),ψa,b(t)〉=

(5)

(6)

式中:ψ、a、b和φ分别为小波母函数、尺度因子、平移因子和小波基函数。

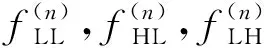

基于式(6)可以对信号进行多尺度的高通和低通滤波,并分别得到每一层次的高频信号和低频信号,信号的一维小波分解示意图见图6,由图示出,S为图5的经向灰度投影曲线信号,为待滤波信号。cdi(i=1,2,…,n)为第i层次的高频细节分量,高频细节分量为小尺度因子段,在波形上表现出短时突变的形式。短时突变在信号上可表现为局部极值点,因此高频细节分量在内容上可以反映出更多的纱线位置信号细节信息。相反,作为第i层次的低频信号cai(i=1, 2, …,n)为大尺度因子段,内容信息相对简约,但在波形上与原信号基本保持一致,作用时间跨度大。所以,首先将灰度积分投影曲线进行小波首层分解,其次再对低频系数进一步分解,重点是分析每一层次高频细节分量的极值,即纱线中心点位置或纱线间隔点位置。

图6 信号的一维小波分解示意图

同时,在小波基的选择上,在考虑紧支撑性、正则性和消失矩等基本标准的基础上,经过对haar、db、sym、coif、meyr和demy等小波基多次实验发现,demy小波用以纱线灰度投影曲线滤波性能出色,并且滤波后的信号在波形上更直观。

小波作用阈值在信号的降噪过程中起到关键性作用。经过前期实验对Stein无偏似然估计阈值(rigsure)、长度对数阈值(sqtwolong)、启发式 sure阈值(heursure)和极大极小阈值(minimaxi)4种方法[13]的比较,阈值规则sqtwolong最适合纱线分割。Sqtwolong为软阈值,相关算法见式(7)、(8)。

(7)

(8)

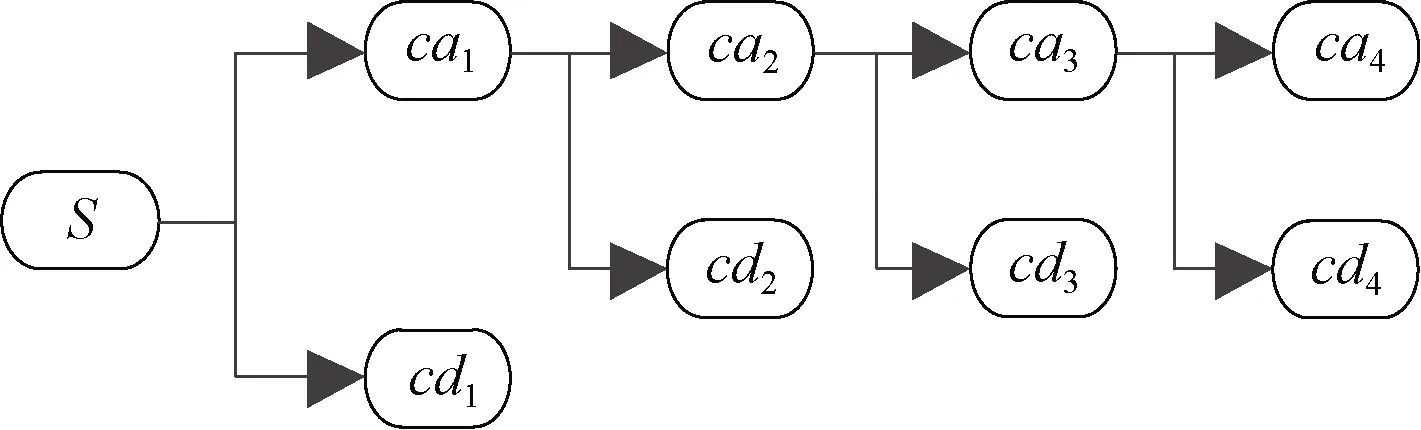

图7 高频细节分量(cd1~cd4)

由图7、8示出,经demy小波滤波后的高频细节分量比原信号更光滑,即短时突变非常明显,保留了纱线灰度值的极值点等细节,尤其是第3层次的高频信号分量cd3的局部极大值(或极小值点)基本还原了原信号的局部峰值等突变点。与同为第3层次的低频信号ca3(见图8)相比较,ca3内容更为简略,但在波形形式上基本与原信号保持一致,类似于原信号的大比例尺寸图。

图8 低频细节分量ca3

基于高频信号cd3的极小值点见图9,其结果经纱相邻间隙位置点见图10。其中,原来图5中的2个局部极大值点经小波滤波后变成4个极值点,见图9中画圈的局部极大值,其结果能够如实反映出实物纱线的情况。用同样的方法,可以得到纬纱的位置分割。起绒织物的经纱位置局部分割图见图11。

图9 高频信号cd3的极小值点

图10 经纱位置分割图(局部)

图11 起绒织物经纱位置分割图(局部)

结合图7、8进一步可知,小波滤波分解层次i的取值与织物的密度和表面的毛羽程度有关。织物越密,表面毛羽越多,说明信号噪音越多,需要滤波分解层次i取值越大。但同时分解层数越大,信号重构时失真也越大,因此一般i的取值以3~4为宜。

3 实验结果与讨论

为了进一步检验所提出的相关算法,在Intel(R)Core(TM)i7-6500U,2.0 G显存,8.0 G内存的电脑上基于Matlab R2010b环境中编程实现。

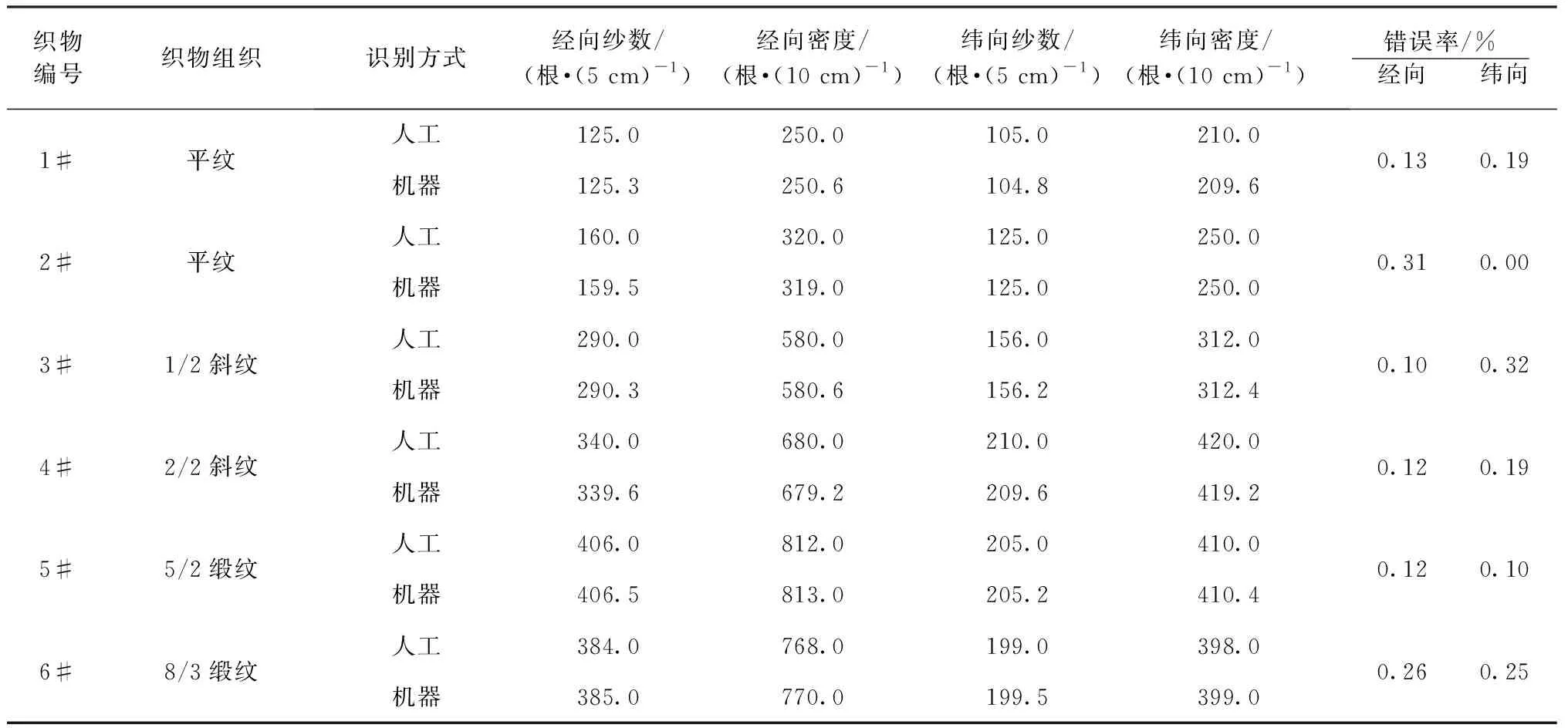

3.1 人工与机器视觉的对比

纱线位置关系的判断及其产生的织物密度测量,其结果的评价通常以人工判别为基准,以此评价机器视觉识别的准确率。从实验中选出平纹、斜纹和缎纹6块代表性织物为例,一方面人工按照GB/T 4668—1995《机织物密度的测定》在照布镜辅助下分别数出5 cm范围内经、纬纱线数量,并换算成单位长度内的经向、纬向密度;另一方面利用本文提出的机器视觉算法来判别2 362 像素(5 cm,1 200 dpi)内的经纬纱数量。人工测量与机器视觉识别结果的比较见表1。

表1 人工测量与机器视觉识别结果的比较

由表1示出,机器视觉识别织物经向、纬向密度的错误率均在1%以下,符合正常使用需求。但人工测量与机器视觉测量之间是否存在统计学意义上的“显著性”差异,这就要求对二者实验结果进行配对样本t检验。

配对样本t检验是统计学上用t分布理论来推论差异发生的概率,可以用来检验同一受试对象采用不同处理方法后,其样本总体之间差异性是否显著[14]。相关算法见式(9)~(12)。

di=x1i-x2i

(9)

(10)

(11)

(12)

式(9)~(12)分别为同一织物试样2种测量结果之差值、差值的均值、差值的方差以及配对样本t检验。相关算法结合表1数据在SPSS软件中进行分析,结果表明: 同一织物试样分别经人工测量与机器视觉识别所得的样本之间相关系数r=1.000,显著性水平Sig.=0.000,这说明2种测量方法之间有紧密相关性,且适合用配对样本t检验。

同时,人工测量与机器视觉识别结果配对样本t检验结果表明:人工测量与机器视觉识别结果配对样本有(|t|=0.972)<(t0.025(11)=2.201), 双侧显著性水平Sig.=0.352>0.05, 说明人工测量与机器视觉识别结果之间没有显著性差异,这进一步验证了本文所提出方法的可靠性。

3.2 纱线排列关系研究

但同时值得注意的是,传统常用的评价方法适合于经纬纱线数量较少且密度均匀的场景。一旦经纬纱线达到一定数量级别,或为了特殊需求织物中存在纱线粗细的变化,或织造过程中产生瑕疵等情形时,该方法的应用就会有所受限。因此为了扩大算法适用范围,论文进一步提出kσ异常值判别法则,见式(13)。

|x-μ|>kσ

(13)

式中:x为某纱线间距的像素值;μ为间距的平均像素值;σ为标准差;k为常数。在统计学上,数据服从正态分布的情况下,与均值的偏差超过标准差3倍的概率(见式(14))属于个别的小概率事件[15]。结合前期实验结果统计来看,k值取为10适宜。

P(|x-μ|>3σ)≤0.003

(14)

针对1#~5#这6块代表性织物,相关的机器视觉识别参数及其异常值判别见表2。可知,绝大多数纱线的像素值间距其标准差都在1以内,且变异系数(CV值)也较小,说明分布比较均匀,但也在2#、4#和6#织物纱线的经纱中出现了异常值,机器及时给出了具体纱线定位和相关的数据供人工进一步判别。

表2 机器视觉识别参数

4 结束语

本文主要围绕机织物纱线排列关系及其产生的织物密度展开相关研究,首先基于扫描织物图像进行2层次db1小波分解,求得垂直图像分量并对其进行Radon变换以求取织物图像校正角度。再者,对校正后的织物图像进行经纱纬纱的灰度积分投影,重点是研究经纱纬纱投影曲线的demy小波分解和长度对数阈值的规则滤波,以此来获取经纱纬纱位置的分割。最后对机器视觉识别结果与人工识别结果进行直观比较与统计学上的配对样本t检验;在此基础上,进一步提出了纱线间距kσ异常值判别法则。结果表明:所采用的小波滤波技术能较好地适用于机织物纱线排列关系及其密度的机器视觉判别。但同时小波分解层次等参数的智能化判断与控制,有待于进一步的研究。