非接触式加强环间隙对膨胀节高温强度的影响

2021-09-24罗炳亮

罗炳亮,王 云,闫 朝,杨 蓓

(1.南昌航空大学 飞行器工程学院,南昌 330063;2.台州学院 航空工程学院,浙江台州 318000)

0 引言

金属波纹管膨胀节可以吸收设备或管路因压力或温度变化而产生的轴向、横向和角向位移,广泛应用于大型内燃机冷却器、核电、石油化工、航空航天等领域[1-3]。加强型多层波纹管膨胀节可以用于高温高压的工况,但必须同时满足强度及柔度两项基本要求[4-5]。在高温高压工况下,通常采用加强环提高膨胀节可靠性,国内外学者对此也进行了广泛研究。DING等[6]对美国膨胀节制造商协会标准中波纹管膨胀节计算公式的计算模型进行了评价,并对两种不同材料的波纹管进行了扩展和推导,得到不同材料下加强型波纹管膨胀节的应力计算公式。李亮等[7]通过采用有限元分析软件,对大口径加强型多层U形波纹管在受内压及位移载荷下的应力应变进行了研究分析,发现波纹管外壁与加强环接触部分容易形成应力集中,装配时应尽量避免加强环与波纹管尖角接触。

上述研究都是基于加强环与波纹管密切接触的前提来考虑的,设计规范也是如此要求,较少有人对加强型多层波纹管膨胀节中加强环与波纹管间间隙进行系统深入研究。罗炳亮等[8]通过对加强环与波纹管的间隙研究,发现加强环间隙大小对膨胀节强度及刚度有较大的影响,并提出一种带加强环间隙控制的新型高强度、低刚度加强型波纹管膨胀节,即波纹管与加强环之间设计出合理间隙,可以有效提高加强型波纹管膨胀节强度性能,拓展了高压工况下加强型多层波纹管膨胀节的设计方法。

本文进一步针对加强型多层U形波纹管高温高压工况,基于完全热力耦合数值分析方法,深入开展加强环与波纹管间间隙对膨胀节高温高压下的强度影响研究分析,全面准确地研究加强环与波纹管间间隙对膨胀节性能的内在影响,为后续高温高压工况下加强型多层U形波纹管膨胀节的设计方法、规范的完善改进提供依据。

1 加强型多层U形波纹管膨胀节结构及材料参数

文中所研究的膨胀节将应用于航空发动机封严环试验台,在高温高压下,不仅要满足强度要求,同时必须具备足够的位移补偿能力[9]。加强环的使用可有效提高膨胀节承载能力,但计算发现仍然无法满足该实际工况下的强度要求。同时,加强环的应用使膨胀节的刚度增加、弹性能力减弱[10]。因此,本文根据美国EJMA标准和文献[11],并结合实际工程需要,重新设计加强型多层U形波纹管膨胀节,其结构形状如图1所示。

图1 加强型波纹管膨胀节结构示意Fig.1 Schematic diagram of reinforced bellows expansion joint structure

该膨胀节包括半圆截面非接触式加强环、法兰和4层波纹管,其中加强环与法兰可为整体结构。加强环与波纹管波谷形成的间隙形状为楔形,间隙值W是加强环与波谷轴向间隙,在制造加工时,通过加塞不同厚度薄垫片控制轴向间隙值的大小。膨胀节具体结构参数如表1所示。

表1 加强型波纹管膨胀节结构参数Tab.1 Basic structural parameters of reinforced bellows expansion joint

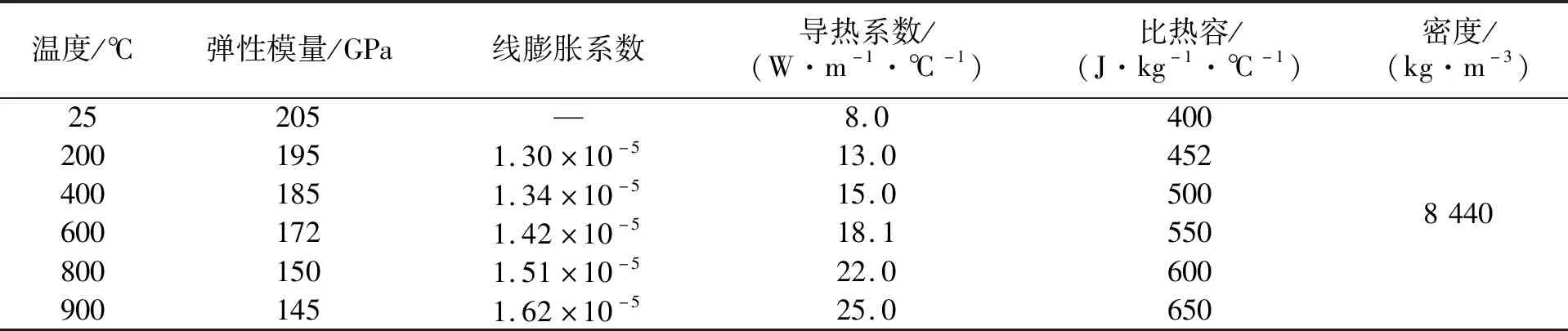

波纹管及加强环的材料为镍基变形高温合金GH3625,该材料具有优良的耐腐蚀及抗氧化性能,从低温至高温均具有良好的拉伸性能及疲劳性能,广泛应用于高温高压等场合[12]。GH3625高温合金部分材料性能参数如表2所示。

表2 GH3625材料部分性能参数Tab.2 Part of performance parameters of GH3625 material

2 加强型多层U形波纹管膨胀节温度场数值分析

2.1 有限元分析模型

由于该膨胀节的结构形状及边界条件均具有对称性,文中基于有限元分析软件ABAQUS将膨胀节简化为二维轴对称模型进行计算分析,这既能保证计算精度,也可以提高计算效率。作为一种薄壁结构,膨胀节的有限元仿真计算是高度复杂的非线性计算,不仅要考虑该结构材料、几何非线性,而且要考虑波纹管层与层之间的接触非线性[13-16]。NGUYEN等[17]采用拉格朗日二次变分方程,研究了无摩擦和有摩擦接触对波纹管强度及稳定性的影响,发现摩擦系数对膨胀节强度及稳定性影响较小。刘江等[18-19]在波纹管结构参数对多层波纹管轴向刚度的研究分析中,采用了较好的接触方法,该方法仿真结果与理论计算和试验结果较为吻合。本文采用同样的接触设置,接触属性为切向无摩擦、法向硬接触。对加强型多层波纹管膨胀节进行稳态热力耦合分析时,波纹管层与层之间除了接触力外,还存在接触温度传递,故需要设置合理的传热系数。接触面间的热量传递与温度大小、接触面积、接触压力、接触面粗糙度等密切相关,目前国内外对GH3625材料之间的接触传热研究较少。本文参考其他变形高温合金在不同工况下的接触热传导系数,设置传热系数范围为10~15 kW/(m2·℃)[20-21]。

2.2 边界条件与网格划分

基于ABAQUS的热力耦合仿真方法包括顺序热力耦合和完全热力耦合两种计算方法。顺序热力耦合首先对模型进行温度计算,再将温度分布导入静力学分析,该方法可以有效减少计算时间,但无法计算模型变形所引起的温度变化,因此,本文对膨胀节采用完全热力耦合分析,在得到温度应力分布的同时考虑了模型受力变形后对温度分布的影响。波纹管膨胀节热力耦合分析时,设置边界条件为一端固定、另一端压缩2 mm,在波纹管内表面施加压强2.1 MPa及温度载荷800 ℃,波纹管及加强环外表面通过自然热对流与外界空气(温度范围为25~625 ℃)进行热交换。通过不同的空气温度实现了波纹管膨胀节内外表面不同温差,从而得到膨胀节不同温差下强度性能随加强环与波纹管间隙值的变化规律。

在仿真过程中,网格数量、类型、疏密程度和网格质量对仿真准确性具有重大影响。网格数量越多、其结果就越接近真实值,但与此同时会增加计算成本。综合考虑计算效率和求解精度,必须选择合理的网格数量,对比不同网格尺寸对计算结果的影响和保证网格在变密变疏时计算结果误差在 5%之后,本文最终确定波纹管的网格单元大小为0.1 mm,加强环的网格单元大小为0.4 mm。网格划分的单元类型为CAX4RT,适用于双线性轴对称降阶积分的位移及温度求解。该单元具有4个节点,每个节点具有2个自由度,其具有模拟温度、大变形、大应变、蠕变和应力强化等功能。当网格存在扭曲变形时,分析精度不会受到太大影响。膨胀节模型轴对称网格划分如图2所示。

图2 加强型波纹管膨胀节网格单元划分Fig.2 Mesh division of reinforced bellows expansion joint

2.3 加强型波纹管膨胀节温差计算

由于膨胀节的加强环与波纹管之间的间隙对加强环与波纹管之间的热量传递影响较小,文中暂不考虑间隙变化对温度分布的影响。当膨胀节内表面施加温度载荷800 ℃,外表面空气温度为25 ℃时,膨胀节整体温差为97.1 ℃,其中波纹管内外表面最大温差为10.3 ℃,如图3所示。通过对膨胀节外表面添加保温或加热装置,提高膨胀节外表面空气温度至625 ℃时,膨胀节整体温差为21.3 ℃,其中波纹管内外表面温差为2.3 ℃,如图4所示。膨胀节外表面不同的空气温度载荷对应的温度分布云图基本一致。

(a)膨胀节

(a)膨胀节

膨胀节外表面空气温度为25~625 ℃时,波纹管的内外表面温差随膨胀节外表面空气温度变化曲线见图5。可以看出,随着膨胀节外表面空气温度的增大,波纹管内外表面温差呈线性减小。

图5 温差随膨胀节外表面空气温度变化曲线Fig.5 Variation curve of temperature difference with air temperature on the outer surface of expansion joint

3 加强型波纹管膨胀节热力耦合分析

Mises应力能够很好地展现出模型内部的应力分布情况,可快速地找出模型应力最大位置并且判断材料是否屈服。李亮等[7]展开了加强环与波纹管间隙对膨胀节强度影响分析,但仿真计算时膨胀节处于均温假设,忽略了温差所产生的热应力及热变形,对加强环与波纹管不同间隙值下材料的屈服判断及结构应力分布有较大影响。本文基于完全热力耦合法得到了膨胀节在内压及位移载荷作用下,不同温差对应的最大Mises应力随加强环与波纹管间隙值的变化规律(见图6)。

图6 不同温差下最大Mises应力随加强环间隙值变化曲线Fig.6 The variation curve of maximum Mises stress with stiffening ring gap value at different temperature differences

由图6可发现加强环间隙存在最优值,使膨胀节强度性能达到最好。由于波纹管内外表面温差不同,加强环与波纹管的最优间隙取值也不同,波纹管内外表面温差越小,加强环与波纹管对应的最优间隙值越大。当加强环与波纹管间隙值保持不变时,通过减小温差可有效减小膨胀节的最大Mises应力,提高膨胀节强度性能,且加强环与波纹管间隙值越大,温差对膨胀节强度性能的影响越明显。因此,在膨胀节的仿真计算中必须考虑温差所产生的温度应力对膨胀节强度性能的影响。

在高温高压下,当加强环与波纹管间隙值较小时,由于加强环与波纹管的轴向膨胀差异,使得波纹管环板产生挤压应力,出现应力集中现象,导致膨胀节强度性能减弱。通过适当增加加强环与波纹管间隙值,可以有效降低最大Mises应力、提高膨胀节强度性能。然而随着加强环间隙进一步增大,由于加强环对波纹管径向膨胀变形差异,波纹管直边与波谷相切处存在弯曲应力,且间隙值越大、产生的弯曲应力越大。在温差为2.3 ℃时,加强环间隙0.05 mm与间隙0.55 mm对应的Mises应力分布如图7所示。

(a)间隙0.05 mm

根据前文分析,当加强环与波纹管无间隙或间隙过小时,应力过大无法满足强度要求,因此加工出加强环与波纹管预留0.55 mm间隙的膨胀节,并在实际工程中加以验证,最终在实际工况下该膨胀节(见图8)满足强度和弹性要求。

图8 预留0.55 mm间隙的金属波纹管膨胀节Fig.8 Metal bellows expansion joint with a reserved 0.55 mm clearance

4 结论

本文基于ABAQUS完全热力耦合法,对高温高压工况下的加强型多层U形波纹管膨胀节进行强度性能研究分析,得到如下结论。

(1)合理选择加强型多层U形波纹管膨胀节中波纹管与加强环之间的间隙,可以有效提高膨胀节的强度性能。

(2)波纹管内外表面温差对加强环与波纹管间最优间隙取值有影响。

(3)当加强环与波纹管间隙值保持不变时,通过减小温差可以有效减小膨胀节的最大Mises应力,提高膨胀节强度性能。

(4)加强环与波纹管间隙值越大,温差对膨胀节强度性能的影响越明显。因此,通过采取对膨胀节外表面保温或加热的措施减小波纹管内外表面温差,适当增加加强环间隙值,可以进一步提高膨胀节强度性能。