基于介电弹性体和形状记忆聚合物的多稳态抓取结构研究

2021-09-24刘立武刘彦菊冷劲松

刘立武,刘 蕾,刘彦菊,*,冷劲松

(1.哈尔滨工业大学 航天学院 航天科学与力学系,哈尔滨 150001;2.哈尔滨工业大学 航天学院 复合材料与结构研究所,哈尔滨 150080)

0 引 言

介电弹性体(Dielectric Elastomer,DE)是一种具有高介电常数的弹性体材料,在高压电场作用下,其形状和体积能发生显著的变化,当电场撤销后,可恢复到初始形状和体积。目前较为常用的介电弹性体有硅橡胶、丙烯酸。对于丙烯酸类介电弹性体目前最为常用的是美国3M公司的VHB系列丙烯酸亚敏双面胶,包括VHB4910和VHB4905。两者的应变变形可分别达到380%、146%,密度为960 kg·m-3,适用温度为-10~90 ℃。硅橡胶的最大应变为150%,密度为1 000 kg·m-3,适用温度为-100~250 ℃。无论是硅橡胶还是丙烯酸类弹性体,都需要大于1 kV的高电压进行驱动变形[1-3]。介电弹性体软材料具质量轻、柔韧性好、形变大、高弹性能密度、超短反应时间等特点,由于其与生物肌肉有类似的行为模式,因此常被人称为“人工肌肉”[4-5],吸引了很多科研学者。如Kofod G等[6],Kovacs G等[7],Petralia M T等[8],Araromi S等[9], Shintake J等[10], Mccoul D等[11],栾云广[12],Zhao J W等[13],Sun W J等[14],Li T F等[15],Tang C等[16]等。由于麦克斯韦应力,介电弹性体材料能够保持在直流和电压下产生的大变形,因此可用来制备仿生智能软体机器人、扬声器、智能驱动结构、类昆虫机器人等。介电弹性体所具有的结构简单、高效率、重量轻且能够快速响应的优点,使其能够在航空航天、软体机器人等结构中发挥出独特的优势。

形状记忆聚合物(Shape Memory Polymer,SMP)是一种可在外界环境刺激(如温度、光、电场、磁场等)作用下发生主动形状变化的智能材料。在一定条件和作用下,可改变形状记忆聚合物的形状,将其固定在临时形状,之后在特定的外界条件激励下,可从临时形状恢复为初始形状,这一效应称为形状记忆效应。此外,形状记忆聚合物还具有变刚度特性,即材料的弹性模量可随着温度的改变发生显著的变化。温度在玻璃化转变温度之下时,材料为玻璃态,弹性模量相对很大,在GPa量级;温度在玻璃化转变温度之上时,材料为橡胶态,弹性模量急剧减小,在MPa量级。形状记忆聚合物具有变形能力强、成本低、密度小、加工便捷、高形状恢复率、转变温度可调等诸多优点,促进了其在各个领域的应用与发展[17]。形状记忆聚合物复合材料及其应用研究吸引了很多研究学者,如Keller P等[18],Lan X等[19],Behl M等[20],张阿樱等[21],Yang Y等[22],Li F F等[23],Li W B等[24],Wang W等[25],已经在生物医疗、智能器件、航空航天、智能仿生等领域得到了初步应用。

本文利用介电弹性体的电致变形特性和形状记忆聚合物的形状记忆特性,以及变刚度特性,设计了一种智能多稳态抓取结构。首先建立了驱动器的理论模型,并确定了参数的选取;然后利用有限元软件对所提出的驱动结构弯曲和恢复过程进行数值模拟,并对驱动结构进行弯曲和恢复试验,测量了恢复角度;最后基于理论和仿真结果对该驱动器结构进行优化,利用优化后的驱动器制备多稳态抓取结构,并对该抓取结构进行性能测试。

1 驱动器结构理论模型的建立

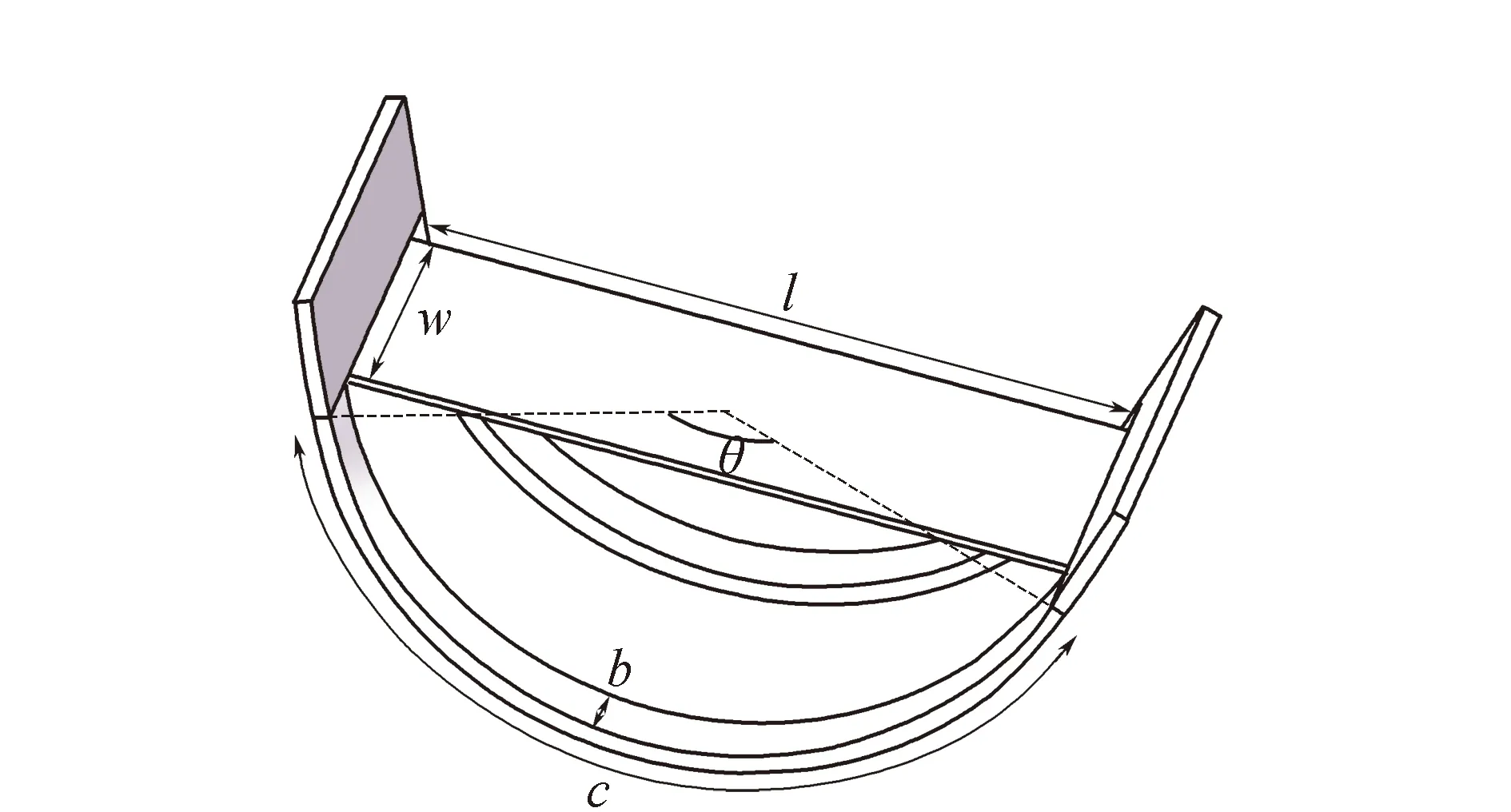

笔者提出的基于介电弹性体和形状记忆聚合物的多稳态驱动器结构,包括形状记忆聚合物框架及粘贴在形状记忆聚合物框架上的预拉伸介电弹性体薄膜。温度升高时,当消除外部约束后,形状记忆聚合物框架在平面外弯曲,预拉伸的介电弹性体薄膜中储存的一部分弹性能转移到驱动器的形状记忆聚合物框架中,以系统能量最小为依据,生成新的三维平衡构型。当驱动器展开时,再次升高环境温度,在驱动器电极上施加电场力,介电弹性体薄膜应力状态改变,进而薄膜的应变能发生变化,在稳定系统能量最小的原理下,驱动器重新展开为新的最小能量结构[26]。依据能量法建立的理论模型见图1。 其中,w为介电弹性体薄膜的宽度;l0、l为介电弹性体薄膜的初始长度和预拉伸后的长度;t0,t为介电弹性体薄膜的初始厚度和预拉伸后的厚度;b为形状记忆聚合物框架弯曲部分的宽度;c为形状记忆聚合物框架弯曲部分的长度;θ为形状记忆聚合物框架的弯曲角度;d为形状记忆聚合物框架的厚度。

图1 驱动器结构的理论模型

该驱动器系统总能量包括形状记忆聚合物框架的弯曲能量,介电弹性体薄膜的应变能以及薄膜的电场能,具体表达式为

(1)

提出的多稳态驱动器结构为最小能量结构,通过求解驱动器系统总能量表达式的局部极小值来确定结构在平衡位置时的弯曲角度,即求解方程为

(2)

2 驱动器结构参数的选取

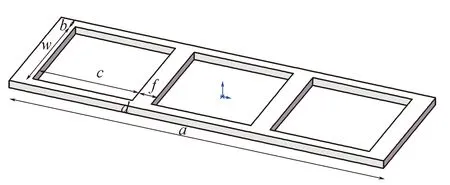

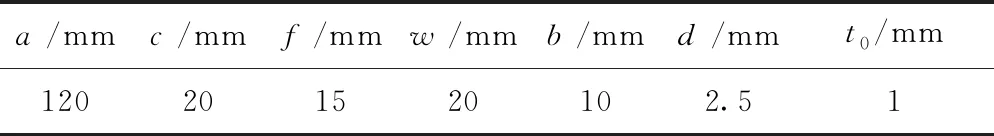

由上述计算与分析可知,提出的单个驱动器结构,为了保持驱动器系统能量最小,初始弯曲角度为20°~30°。驱动器结构见图2,尺寸参数取值见表1。

图2 驱动器结构

表1 驱动器结构的尺寸参数取值

3 驱动器结构仿真计算

笔者提出的多稳态驱动器结构主要包括形状记忆聚合物框架和介电弹性体薄膜两部分。其工作过程为:①在形状记忆聚合物框架表面粘贴预拉伸后的介电弹性体薄膜,并涂覆导电碳脂在介电弹性表面,此时环境温度低于聚合物玻璃化转变温度,形状记忆聚合物框架处于玻璃态,有较大的弹性模量,所研究的驱动器片层处于平直状态。

之后升高环境温度至聚合物玻璃化转变温度之上,形状记忆聚合物框架处于橡胶态,有较小的弹性模量,在介电弹性体薄膜预应力的作用下驱动器结构发生弯曲;②降低环境温度至聚合物玻璃化转变温度之下,形状记忆聚合物框架再次变为玻璃态,弹性模量急剧增加,驱动器在弯曲状态下被固定,即形状记忆聚合物的临时形状;③再次升高环境温度至聚合物玻璃化转变温度之上,形状记忆聚合物框架再次处于橡胶态,有较小的弹性模量;④保持环境温度不变,对介电弹性体表面施加电压,在电场力的作用下介电弹性体产生电致变形,弹性体内的应力减小。由于聚合物框架结构的形状记忆效应,此时驱动器发生恢复,理论上可恢复至初始形状,至此完成弯曲和恢复的整个工作过程。

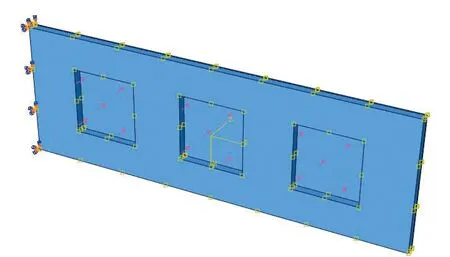

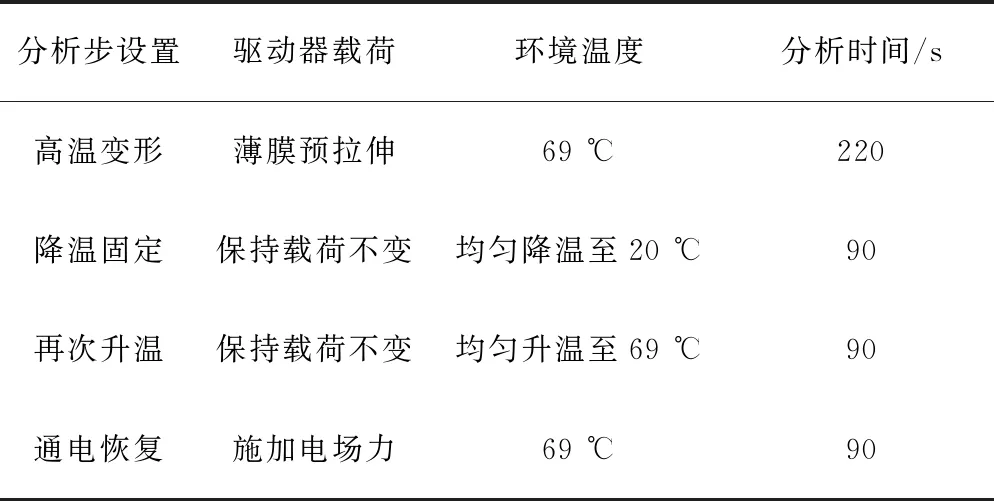

边界条件设置为多稳态驱动器结构一端固支另一端自由,形状记忆聚合物框架及介电弹性体薄膜材料参数见表1,驱动器载荷设置见图3。仿真过程分析步设置见表2。

图3 驱动器片层结构及载荷设置

表2 仿真过程分析步设置

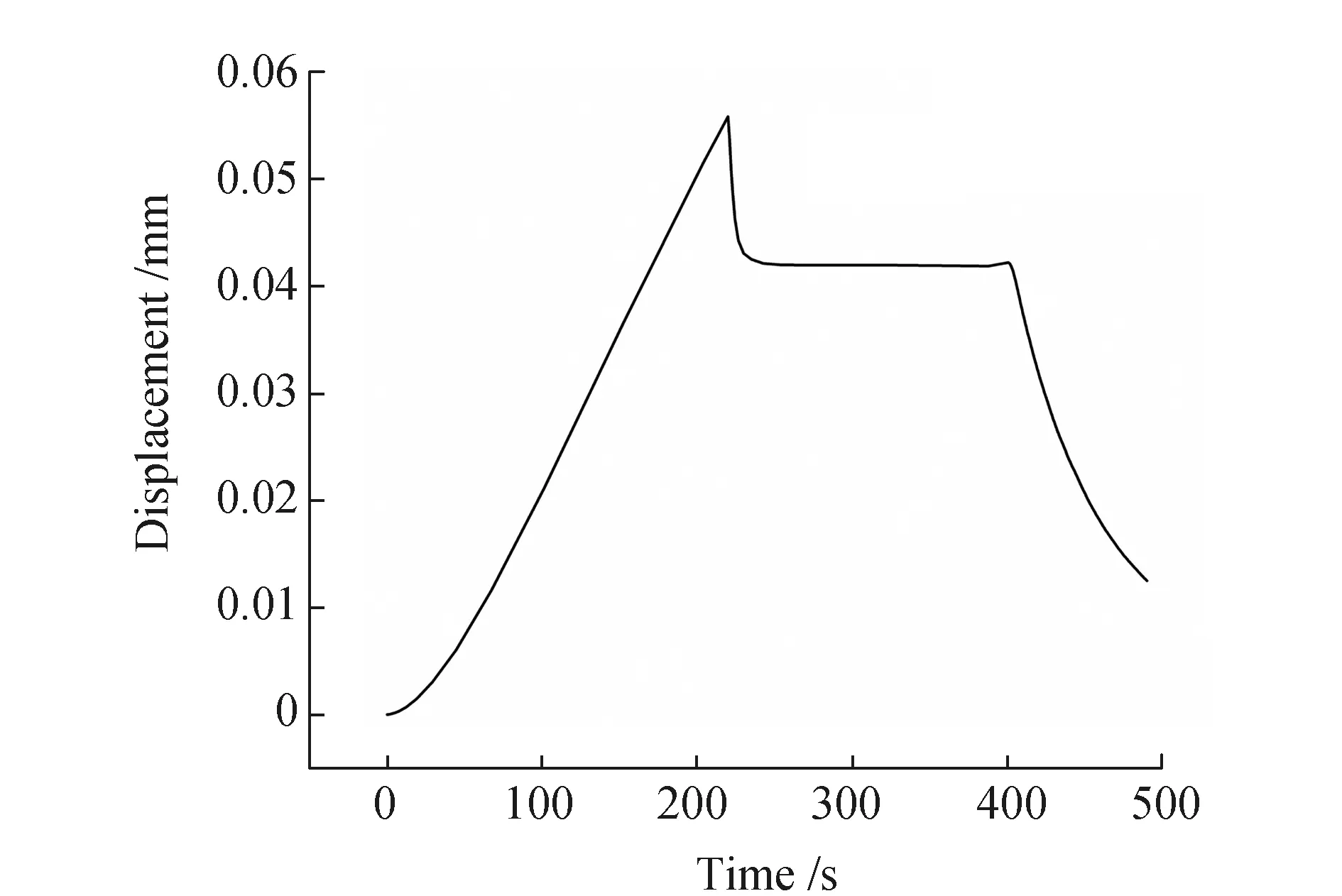

驱动器结构自由端位移随时间的变化曲线见图4。由图4可见,在高温变形分析步内,由于环境温度高于形状记忆聚合物框架玻璃化转变温度,此时框架处于橡胶态,有较小的弹性模量,因此在介电弹性体薄膜预应力的拉伸下,产生了较大的弯曲变形,在该分析步结束时,端部挠度达56.2 mm;在降温固定分析步内,环境温度逐渐降至聚合物玻璃化转变温度之下,框架由橡胶态逐渐变为玻璃态,弹性模量不断增大,被固定在临时形状,此时端部挠度达43.1 mm;在再次升温分析步内,环境温度升至聚合物框架玻璃化转变温度之上,框架由玻璃态再次变为橡胶态,但端部挠度变化较小,弯曲变形基本保持不变;在通电恢复分析步内,框架处于橡胶态,弹性模量较小,施加电场力后,介电弹性体薄膜产生电致变形,驱动器在形状记忆聚合物框架的带动下恢复,在计算结束时,驱动器保持在一个稳定的状态,其自由有13.2 mm的挠度。

图4 驱动器片层端部位移—时间曲线

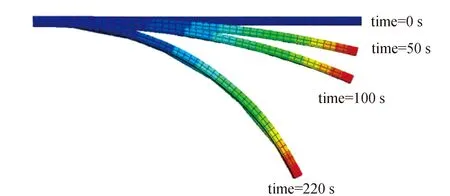

高温变形和通电恢复分析步驱动器结构不同时刻的弯曲情形见图5和图6。由图5可见,在高温变形分析步内,随着时间的增大,驱动器结构的弯曲变形也逐渐增大,在结束时达到最大。此分析步内,环境温度高于形状记忆聚合物框架的玻璃化转变温度,框架处于橡胶态,弹性模量较低,在介电弹性体的预拉伸作用下,带动驱动器发生弯曲,可用来演示驱动器结构抓取物体的过程。由图6可见,在通电恢复分析步内,随着时间的增大,驱动器结构的弯曲变形逐渐减小,在90 s时保持稳定。此分析步内,框架仍处于橡胶态,介电弹性体薄膜产生电致变形后,驱动器在形状记忆聚合物框架的带动下恢复,对应于抓取物体的释放过程。

图5 高温变形内驱动器结构的弯曲变形

图6 通电时驱动器结构的恢复变形

4 基于EAP和SMP的多稳态抓取结构制备

基于介电弹性体和形状记忆聚合物的多稳态抓取结构的主体部分是由多个完全相同的驱动器结构组成的。每个驱动器结构包括形状记忆聚合物框架、预拉伸介电弹性体薄膜、电极和电极导线。在预拉伸介电弹性体薄膜上粘贴形状记忆聚合物框架,将电极均匀涂抹在形状记忆聚合物框架镂空处,并布置好电极导线。

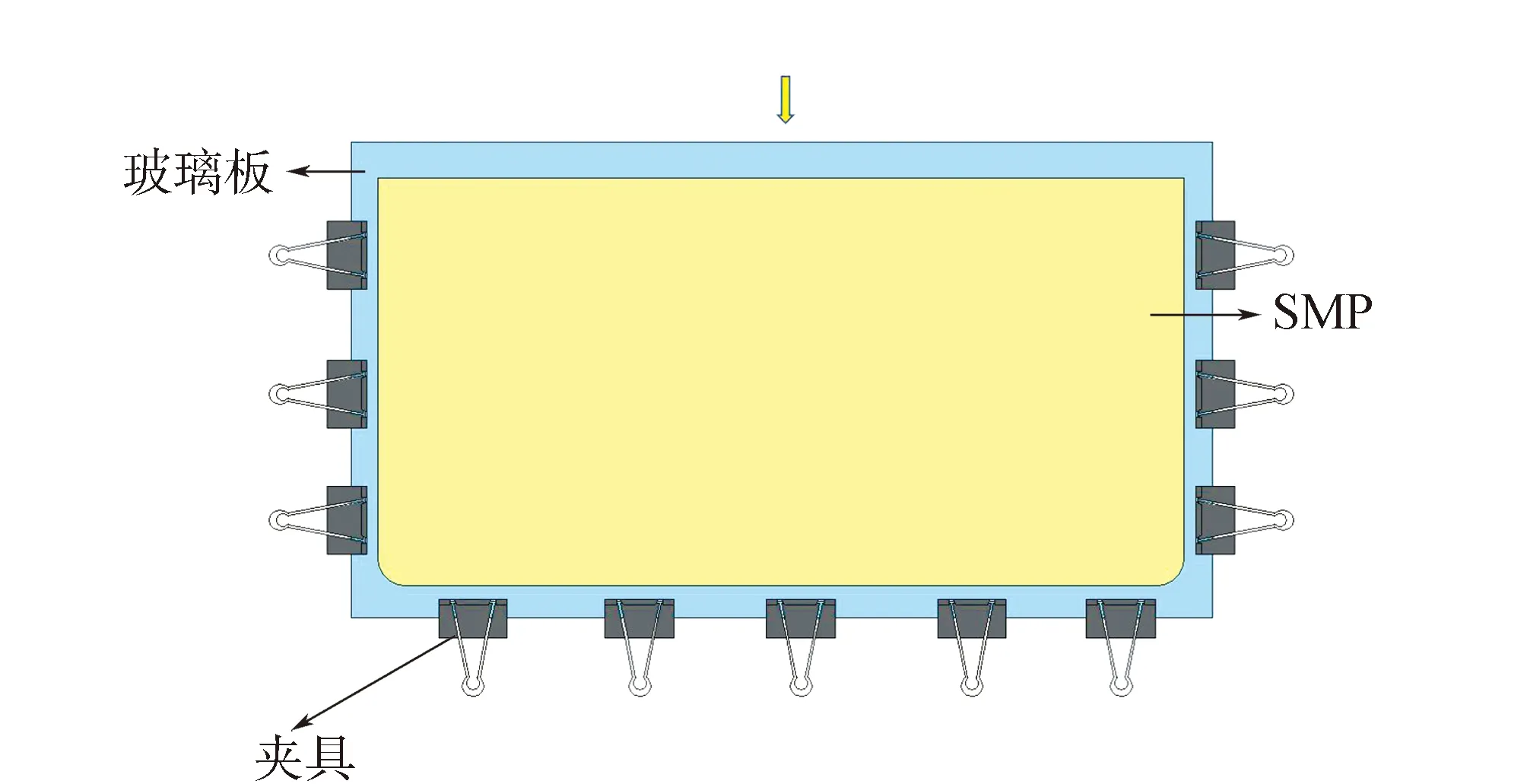

1)采用灌注法制备形状记忆聚合物板,而后使用真空干燥箱进行固化。制备过程如下:①制作模具。选择两块大小合适且材质完全相同的玻璃板,并清洗干净。然后在玻璃板表面粘贴脱模布,粘贴时从玻璃板一侧开始缓慢粘贴,避免产生气泡。在两块玻璃板中间且距边缘有一定距离处,填充入合适的硅胶条,起到密封的作用。3侧填充硅胶条,另一侧用于灌注溶液,并用夹子将两块玻璃板夹紧见图7;②将配置好的树脂溶液利用吸管从模具无硅胶条填充一侧注入玻璃板中,注入完成后在室温下静置;③固化成型。将灌注好的形状记忆聚合物板放入真空干燥箱,并设置好固化温度和时间,完成固化后取出,将固化好的形状记忆聚合物板从模具上取下。

图7 形状记忆聚合物板制备过程

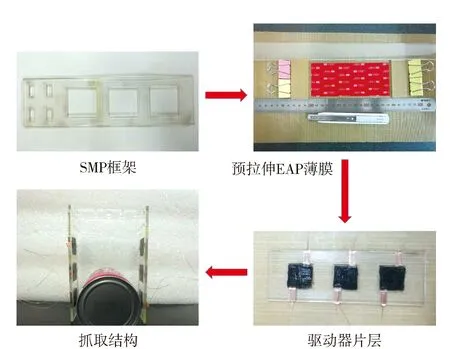

2)制备SMP框架。利用激光切割机对所制备的形状记忆聚合物板进行切割,切割后的SMP框架见图8。

图8 多稳态抓取结构制作流程

3)预拉伸介电弹性体薄膜。笔者提出的多稳态抓取结构使用3M公司的VHB4910丙烯酸双面胶作为介电弹性体材料,这是一种完全透明的软质双面胶带,其本身具有较强的粘性,可直接与形状记忆聚合物板进行粘贴。对薄膜等双轴预拉伸过程见图8,拉伸倍率在200%×200%到300%×300%之间。

4)制作驱动器结构。将预拉伸的介电弹性体薄膜粘贴在切割好的形状记忆聚合物框架上,粘贴过程中为了保证粘贴效果,尽量避免框架与薄膜之间产生气泡,以免使用过程中二者分离而导致抓取结构破坏。粘贴牢固后,将SMP框架沿着外边框从介电弹性体薄膜上切割取下,在切割过程中,在外边框处保留出一定尺寸的薄膜,防止粘贴不牢固薄膜从框架上脱离。制备过程中将导电碳膏均匀涂覆在薄膜两侧,作为电极。引线采用铜胶带和铜丝相结合的方式布置,正负交替地放置在每块电极上。驱动器实物见图8。驱动器结构框架外围尺寸为120 mm×40 mm,镂空尺寸为20 mm×20 mm;本文采用单层介电弹性体,拉伸倍率约为250%×250%。

5)组装抓取结构。该抓取结构由固定支座和多个驱动器结构组合而成,二指抓取结构实物见图8。

5 基于EAP和SMP的多稳态抓取结构的抓取及释放试验

5.1 驱动器结构的弯曲及展开实验

基于介电弹性体和形状记忆聚合物的多稳态抓取结构的主要组成部分为驱动器结构,利用驱动器结构的弯曲变形和恢复,实现抓取结构的抓取及释放功能。因此,在进行抓取和释放实验之前,首先要进行驱动器结构弯曲变形及恢复实验。实验过程如下:

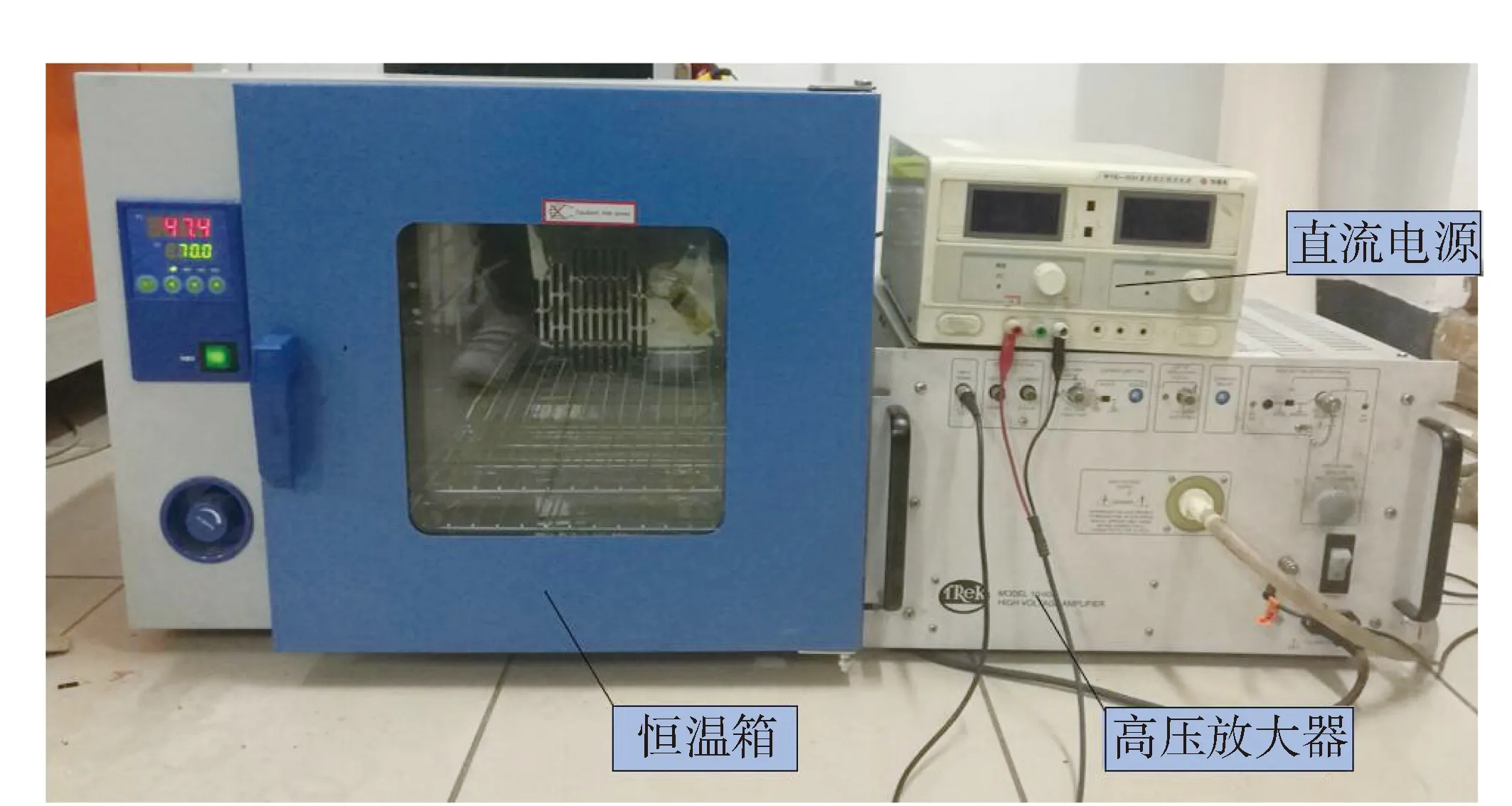

1)在恒温箱中加热所制备的驱动器结构。与仿真分析相同,将恒温箱温度设置为69 ℃(图9)。此时,随着温度的升高,形状记忆聚合物框架结构由玻璃态逐渐转变为橡胶态,弹性模量急剧降低,外力作用下易发生变形。在预拉伸介电弹性体薄膜的作用下,处于橡胶态的框架向薄膜拉伸的一侧弯曲,经过一段时间后,到达平衡位置不再变化。然后降低驱动器温度,将SMP框架固定在临时形状,初始弯曲状态见图10。

图9 加电设备

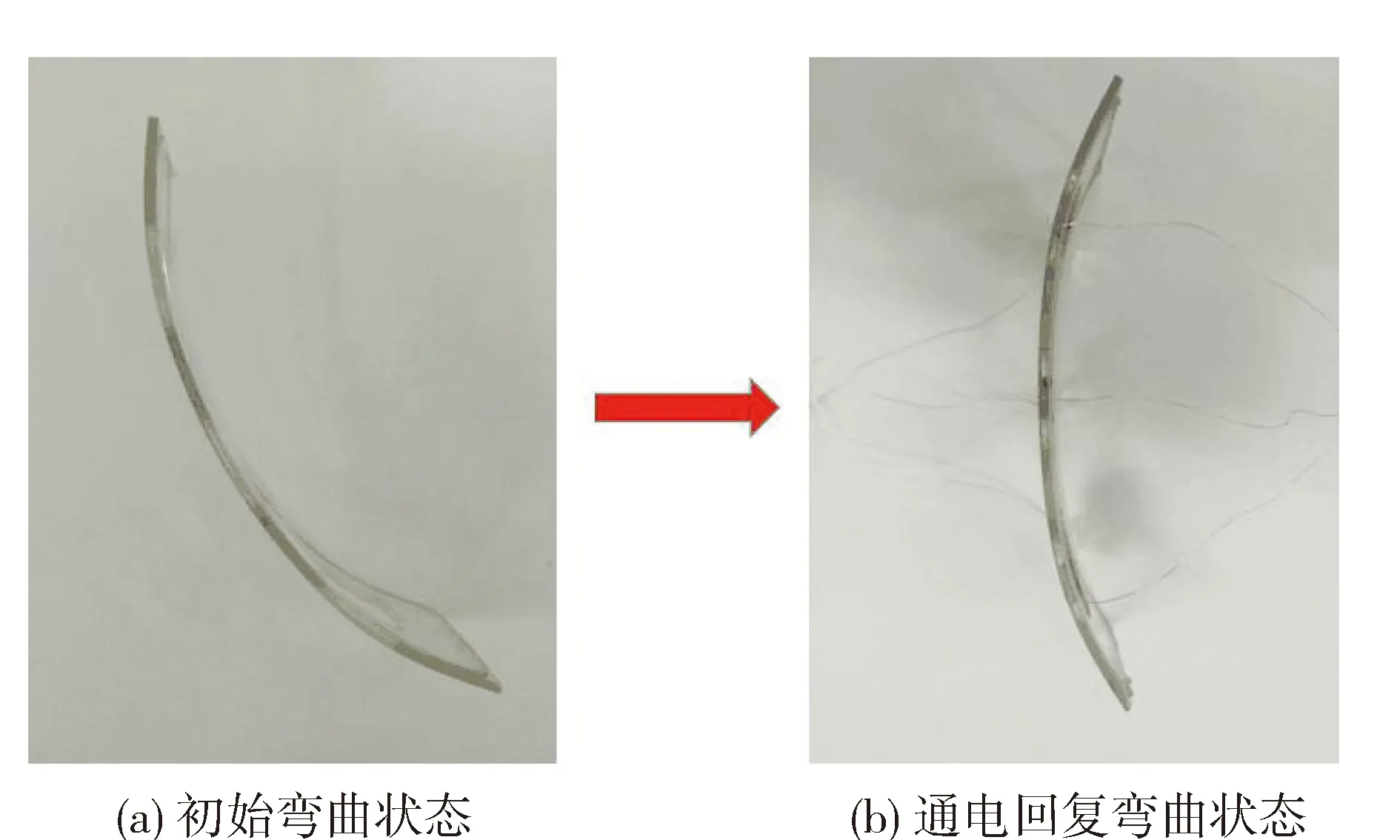

图10 驱动器结构恢复变形过程

2)将处于临时形状的驱动器结构连接上电源。加电设备包括直流电源和高压放大器见图9,其中的直流电源能够产生0~20 V的电压,最小量程为0.1 V,而电压放大器可将电压放大1 000倍。再次将驱动器放入恒温箱中,温度仍设置为69 ℃。加热一段时间后,SMP框架处于橡胶态,此时打开电源,调节电压大小,然后打开高压放大器,对驱动器结构进行通电,通电电压为7 kV;一段时间后,保持通电并降温,待驱动器冷却,并保持形状不变时断电,通电恢复后弯曲状态见图10。

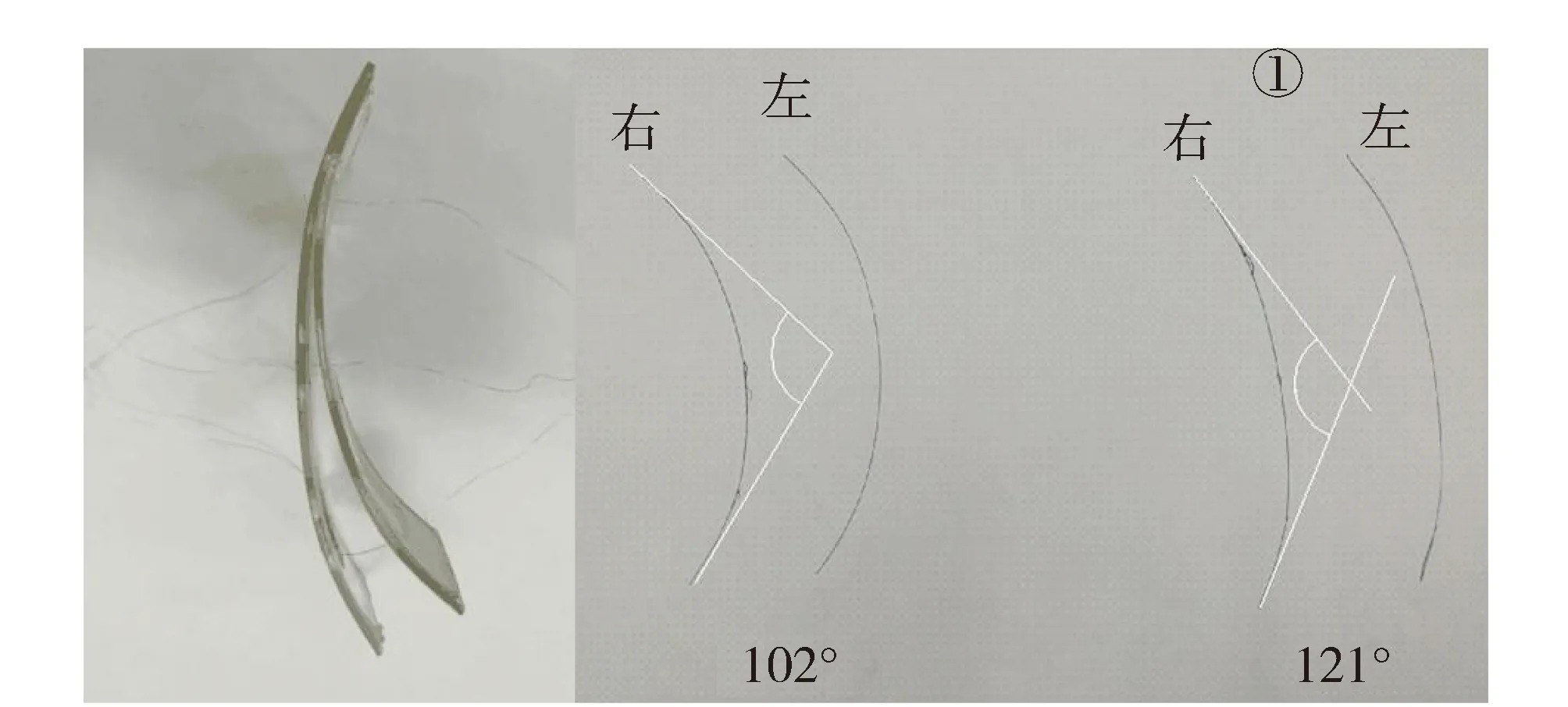

驱动器初始弯曲角度和恢复后角度对比见图11。由图11可见,驱动器结构产生了较为明显的恢复。通过描绘驱动器结构两侧的轮廓线,并利用CAD软件测试其切线夹角,可清楚地表征驱动器结构的恢复情况。驱动器升温变形并降温冷却后,弯曲角度为78°,升温并通电恢复后驱动器弯曲角度为59°,变形恢复了19°。

图11 驱动器初始弯曲角度和恢复后角度对比

5.2 多稳态抓取结构的抓取及释放实验

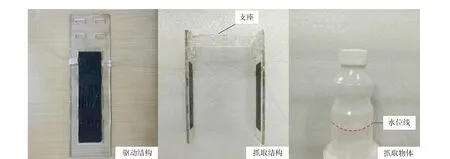

以二指抓取结构为例进行抓取及释放实验。本文所设计的抓取结构,能够通过调整,满足实际需要,可包括两个或多个驱动器结构。为了确保实现抓取及释放功能,介电弹性体薄膜向驱动器里侧进行组装,这是由驱动器结构朝着介电弹性体薄膜一侧弯曲变形决定的。另外,驱动器片层结构与固定支座的位置关系也可以根据实际情况在0°~90°进行调整。本次实验中将驱动器片层结构与固定支座之间的夹角设置为90°。驱动结构、抓取结构以及抓取物体见图12。

图12 驱动结构、抓取结构、抓取物体实物图

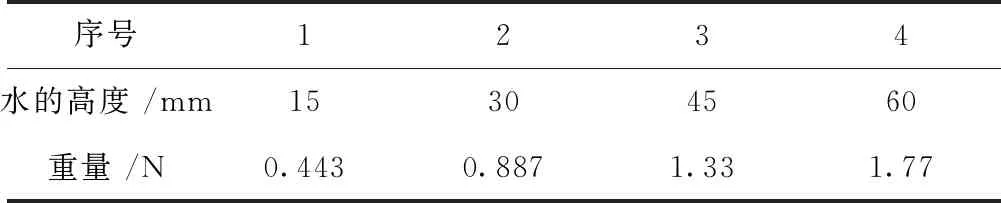

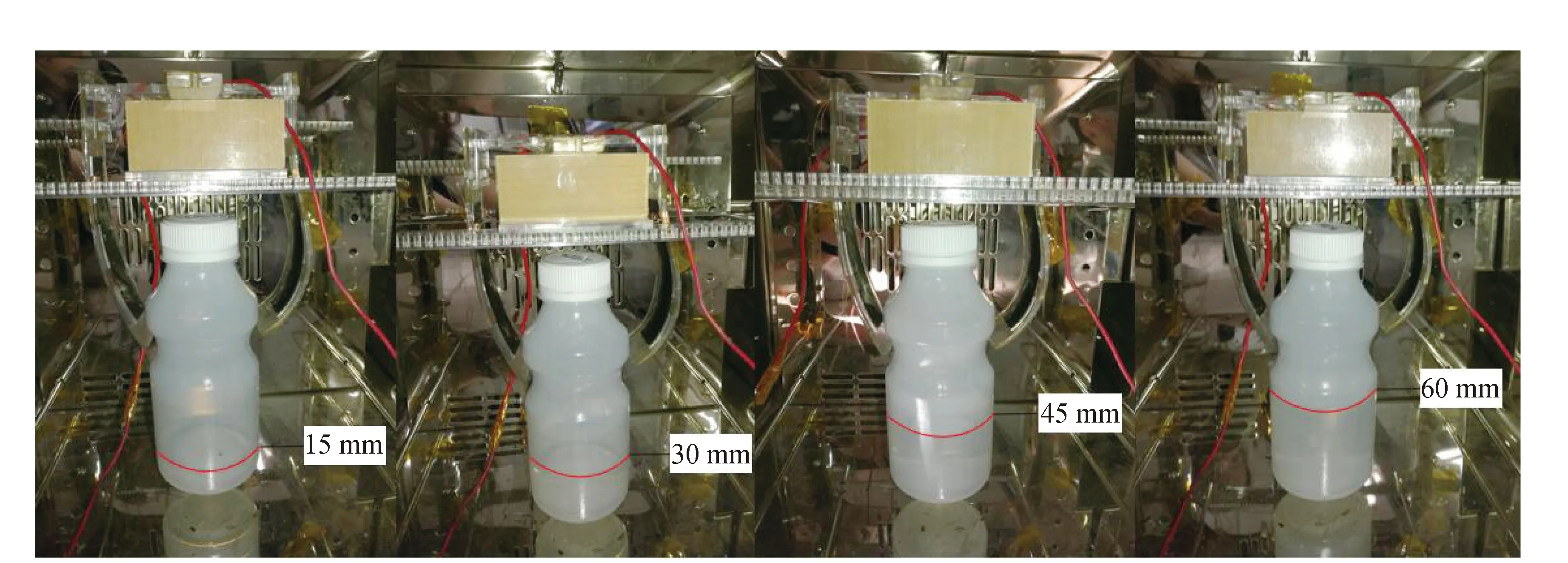

将制作好的多稳态抓取结构放入恒温箱中进行加热,并设置温度为69 ℃。一段时间后,由于预拉伸介电弹性体的作用,驱动器发生弯曲变形,对物体进行抓取。然后降低驱动器环境温度至室温,一段时间后驱动器保持在临时形状,成功将物体抓取,见图13。对多稳态抓取结构的抓取重量也进行了测试与试验,方法如下:在空瓶中注入不同体积的水,进行抓取实验,而后计算对应抓取物体的重量。实验过程中,瓶中水的高度分别为15、30、45、60 mm,均成功完成抓取实验,不同高度的水位及对应的质量见表3。由表3可见,该抓取结构可以抓取约1.77 N的物体。

表3 抓取物体瓶中水位—质量对比

图13 基于EAP和SMP的多稳态抓取结构的抓取试验

对多稳态抓取结构做释放试验。升高驱动器环境温度,对完成抓取的抓取结构重新进行加热,温度仍然设置为69 ℃,形状记忆聚合物框架处于橡胶态,一段时间后使用电源对介电弹性体进行通电,通电电压为7 kV(图14)。由图14可见,该抓取结构产生了一定程度的形状恢复,并把物体成功释放,验证了该驱动器结构的可行性。

图14 抓取结构的抓取—释放对比

6 结 论

本文基于介电弹性体和形状记忆聚合物的优异特性,设计并制备了一种智能多稳态抓取结构。该结构主要利用介电弹性体的电致变形特性和形状记忆聚合物的形状记忆效应及变刚度特性来完成抓取和释放的功能。建立了驱动器的理论模型,提出了合适的驱动器结构参数,模拟驱动器结构的弯曲和恢复过程,并对驱动结构进行弯曲和恢复试验;研制了多稳态智能抓取结构,并对该抓取结构进行性能测试。