对抗机器人的双叉臂悬挂系统结构设计与有限元分析研究

2021-09-24王清清刘彦春

王清清,刘彦春

(1.安徽信息工程学院 机械工程学院,安徽 芜湖 241000;2.安徽机电职业技术学院 机械工程学院,安徽 芜湖 241002)

1959年,JF·Engelberger发明了世界上首台工业机器人[1],60年来,机器人技术有了长足的进步,作为自动化、机械制造以及AI技术的代表产物,机器人学融合了各类学科知识和多种前沿技术[2],使得人工智能和神经网络等在内的前沿知识得到了充分利用。可以说,随着科技的飞速发展,机器人技术和概念已经从科幻电影画面中变成了书本上的知识与现实中的实物。

本设计源于全国大学生机器人大赛RM,其中包含了机械设计、机械制造、电路设计、嵌入式设计、云台控制、计算机视觉等多学科的先进内容,需要不同专业的队员结合本专业的知识共同完成。在RM赛事中,存在不同的类别对抗机器人,分别是步兵机器人、英雄机器人、空中机器人,这三种机器人的工作方式均为射击对抗,双方均搭载压力传感器系统,通过塑料弹丸进行攻击。对抗机器人可以在台阶、上坡、沟壑等复杂地形的场地中运行,目标是能够在场地中稳定、快速移动,并为相关元器件和机构提供平稳的运行环境。前期调试过程中将采用2.4GHz无线遥控,后期将采用车身所搭载的激光雷达和摄像头,从而完成机器人自主运行。

目前,有学者利用伺服电机驱动的方式设计机器人悬挂系统结构[3],在建立机器人的几何坐标系的基础上确定机器人运动方程,并以MKR1000单片机作为控制器设计悬挂系统结构。也有学者基于运动学与动力学建立考虑悬架影响的机器人整机位姿模型,并分析悬架影响对机身位姿的影响,从而在PI控制的环境下设计了机器人悬挂系统结构[4]。

论文针对其中的步兵机器人机械机构,结合我校战队相关经验,并参考国内外相关机器人技术,设计了基于Mecanum Wheels的对抗机器人分析过程。本文采用2.4GHz遥控控制对抗机器人运行,根据上述要求,在设计、验证、制造该机器人时,必须满足如下条件:①底盘悬挂系统满足多种工况运行条件;②元器件在满足需求的前提下具备高度可靠性;③底盘采用模块化设计,便于装配、维修;④整车设计分模块进行,实地测试,优化对抗机器人总体系统结构。

1 对抗机器人总体方案设计

1.1 系统框架设计及建模

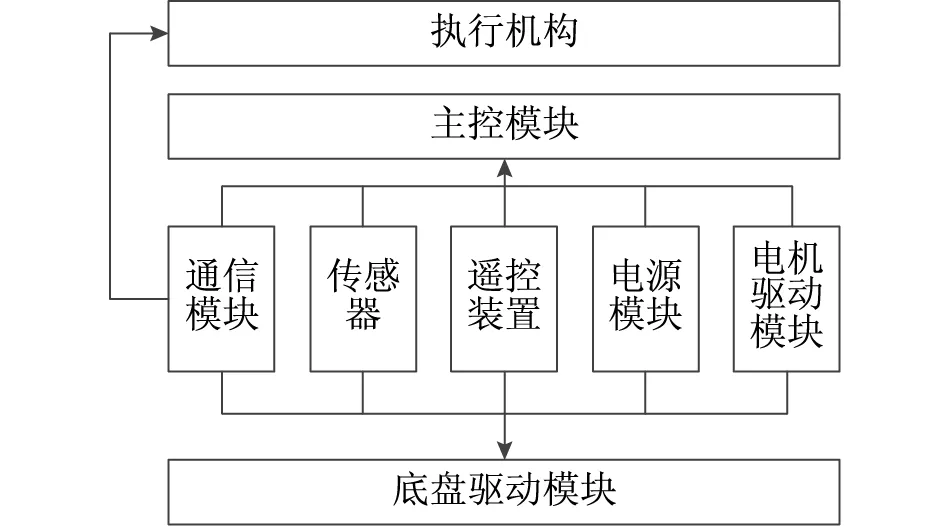

与一般的赛事机器人相比,本设计中的基于Mecanum Wheels的移动底盘对抗机器人可适应多种复杂地形,满足不同工况下的运行要求,而Mecanum Wheels是瑞典Mecanum的专利,具有高度稳定性和拓展性[5]。由此初步确定对抗机器人的底盘系统框架图(如图1所示)。

图1 对抗机器人移动底盘系统框架图

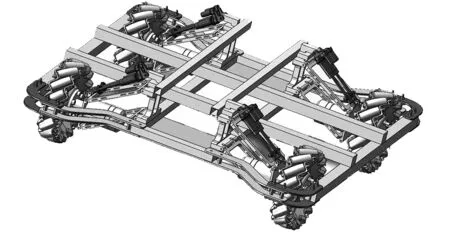

在完成对抗机器人的系统框架后,初步建立整车的模型(如图2所示)。

图2 对抗机器人整车模型

为了减轻车体重量,在加工材质的选择上,更多地选择了轻量化的材质,如6061铝合金、T300碳纤维板、PLA3D打印、薄壁钣金等,实现在保证结构强度和功能的同时,最大程度地减轻车身重量的效果。

1.2 总体设计参数

对抗机器人性能指标作为衡量机器人的综合能力的重要依据,往往需要根据实际工况进行设计,故综合场地等多种因素,得出研究对象对抗机器人的主要性能指标如表1所示。根据对抗机器人的整体方案设计了系统框架,通过对抗机器人的三维建模,根据竞赛任务需求,得出对抗机器人关键设计指标。

2 对抗机器人底盘悬挂系统设计

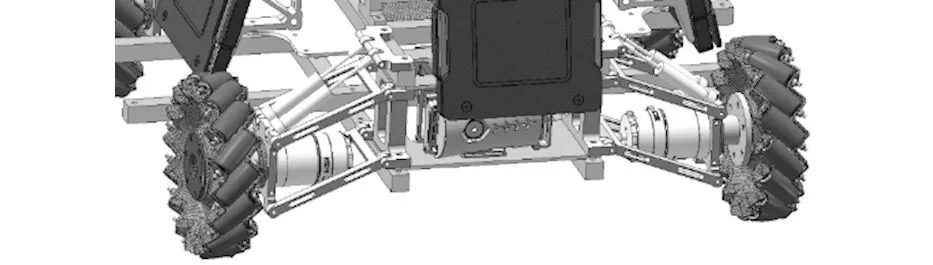

对抗机器人的本体是可全方位移动的机器人,其首要的任务是能够在充满障碍的场地中灵活运动,快速机动;其次则是能够与敌方的同类机器人进行对抗,故需要在机器人快速运动的同时保持其稳定性。为了提高对抗机器人的通过能力,使机器人在多变的RM战场环境中实现快速、稳定的机动,在保证机动性的同时确保上层结构和整体的稳定运行,并且保护车载设备和零件。本文所设计的对抗机器人底盘悬挂系统,可以把悬挂部分(如图3所示)简化为减震系统和减震器承载机构共同组成。

图3 悬挂部分整体示意图

对抗机器人的悬挂系统是连接底盘与车轮的结构,可以将输出轴的动力传递给车轮,有效缓解了在不平整的道路上运动所造成的车身颠簸。对于采用Mecanum轮的机器人来说,轮子本身就是不平整的,对于精密的全自动机器人来说,包括传感器和机器人机构都对震动较为敏感,大幅度的震动往往会导致结构的损坏或者传感器感知误差增加;同时,在车身载荷分布不均匀的情况下,无悬挂系统的底盘会出现单个轮子不接触地面所导致的行驶轨迹偏离的情况,故需要一套完整的悬挂系统来解决运行过程中大幅度震动的问题。

2.1 减震器承载机构

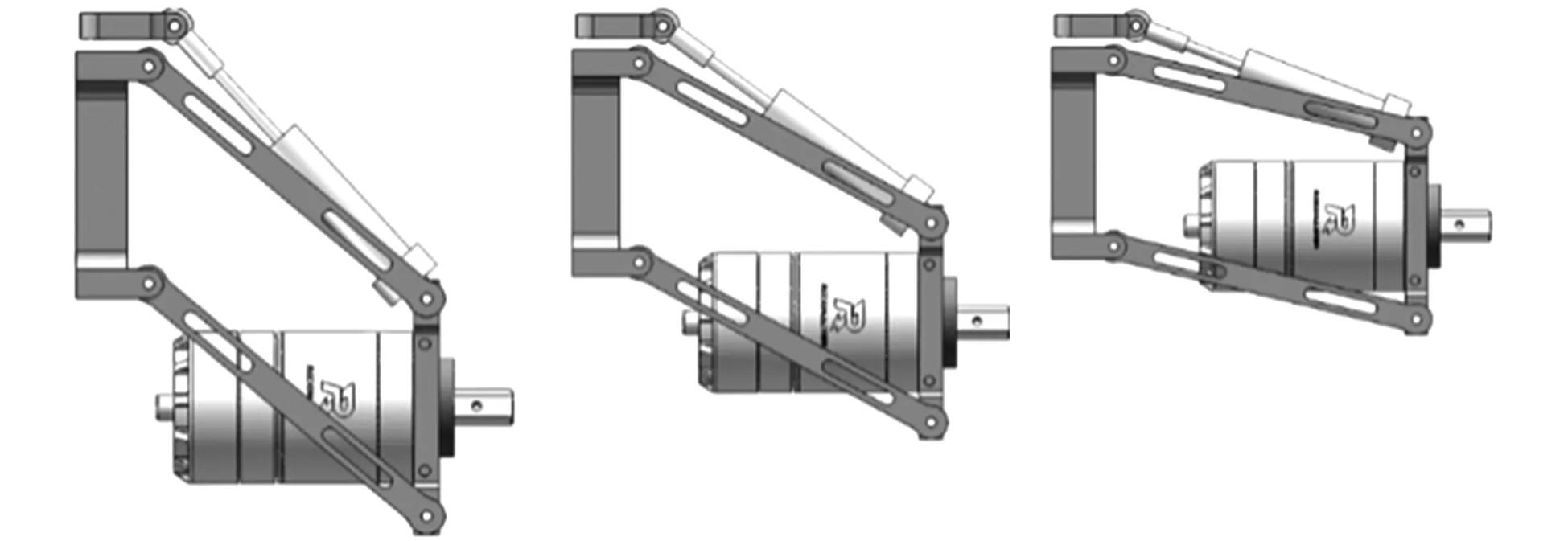

在整个悬挂系统中,去除减震系统,剩下的部分称为承载机构,承载机构的性能往往决定了机器人的悬挂性能。以双叉臂悬挂为例,划分其最大、静止、最小行程(如图4所示)。

(a)最大行程 (b)静止行程 (c)最小行程图4 双叉臂悬挂行程示意图

2.2 对抗机器人悬挂系统

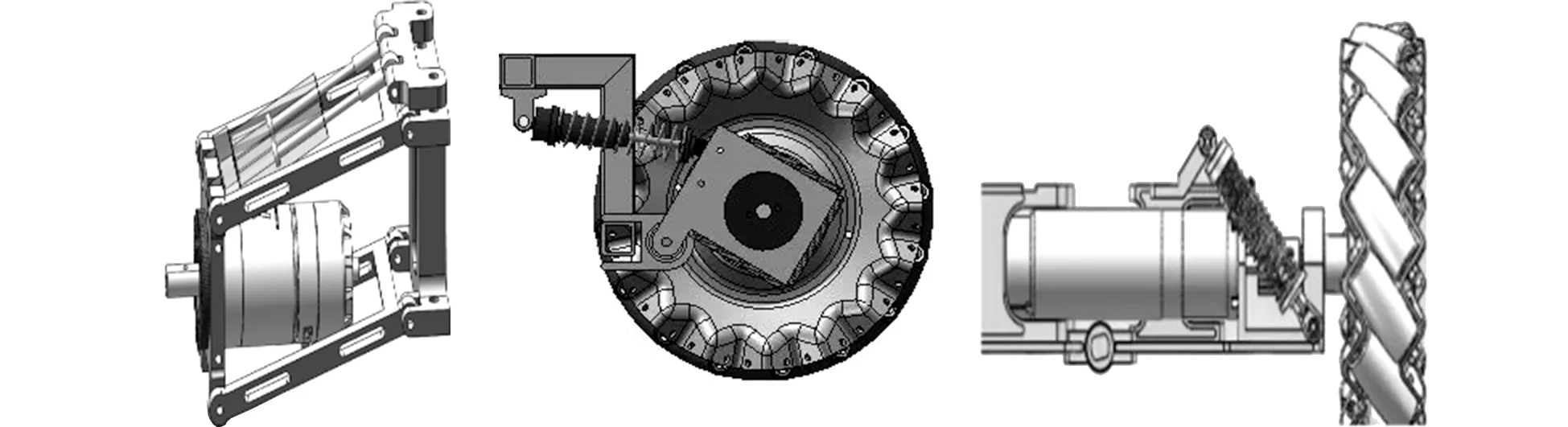

对于20Kg级的对抗机器人而言,悬挂种类较多,包括独立悬挂中的双叉臂悬挂、纵臂式悬挂、横向铰链式悬挂、以及非独立悬挂(如图5所示)。由于场地条件有限,机器人必须采用独立悬挂才能通过各类障碍。

(a)双叉臂悬 (b)纵臂式悬挂 (c)横向铰链式悬挂图5 对抗机器人悬挂系统的对比选择

综合整车对于通过性和离地间隙的需求(如表2所示),本设计将采用双叉臂悬挂。

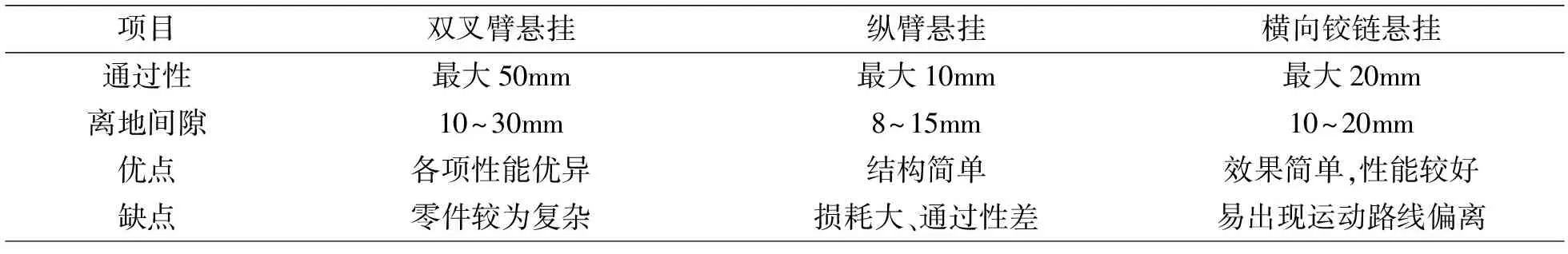

表2 三种悬挂数据对比

2.3 悬挂具体参数计算及有限元分析

通过对比赛要求和场地的分析,得出最大重量20kg,最大尺寸600×600×500mm,场地最大坡度为20°,同时存在90°的悬崖,故设计时应按照可以直接通过90°悬崖台阶的要求进行设计悬挂行程和各类参数。假设整车重量为20kg,90°悬崖台阶的最大高度150mm,当整车从悬崖台阶冲出时,竖直方向的速度的计算过程为:

(1)

由公式(1)可知,t为0.174s,v1为1.71m/s。

由动量定理可得:

Ft=mv=196.55N

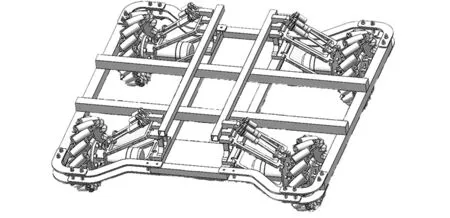

为了安全起见,设计时留出20%的余量,即落地瞬间整车受到的冲击力为235.86N,加上整车的20kg,悬挂结构共需要承担F总=435.86N的力,故整车采用四轮驱动,每个轮组由双叉臂悬挂与双负压避震组成(如图6所示)。

图6 四轮独立悬挂示意图

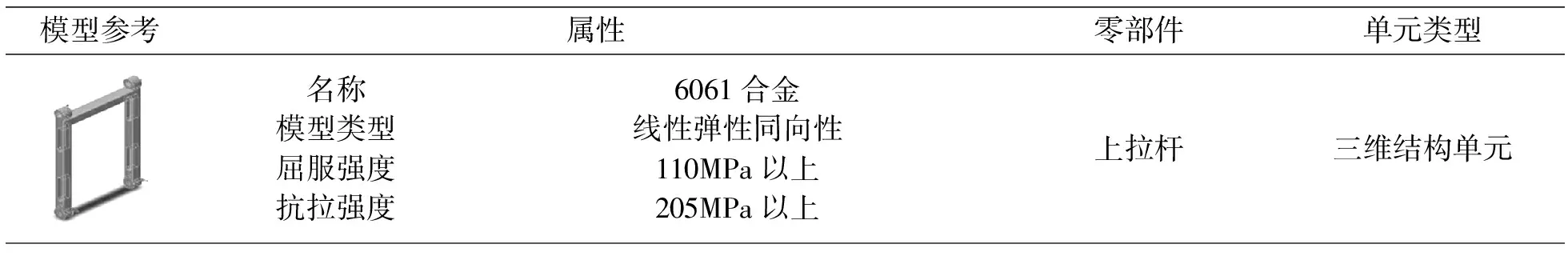

假设不使用避震器,当整车落地时,单个悬挂的叉臂(表3)受到的力为F单=54.48N,将模型导入有限元分析软件Simulation中进行分析,定义材料为6061合金,杨氏模量为6.9e+10N/m2,屈服强度为5.514e+007N/m2,划分实体网格,并定义Jacob点为4点。

表3 单个叉臂模型及相关参数

实验过程中发现,当受力为54.48N时,部分位置的应力远大于铝合金的屈服强度极限,此时若不采用避震器或者采用刚性悬挂,则产生的应力将会导致拉杆产生不可逆的形变,进而导致车辆在行进过程中出现致命错误,如结构错位甚至断裂,故需要采取措施减轻拉杆结构所受的力,如加粗拉杆结构,更换强度更高的材料,如7075铝合金或者增加一对避震器。当采用避震器设计时,假设避震器可以均分作用力,则拉杆所受的力为27.24N。此时需定义好固定孔以及载荷位置,方向为竖直向上。

3 场地测试过程

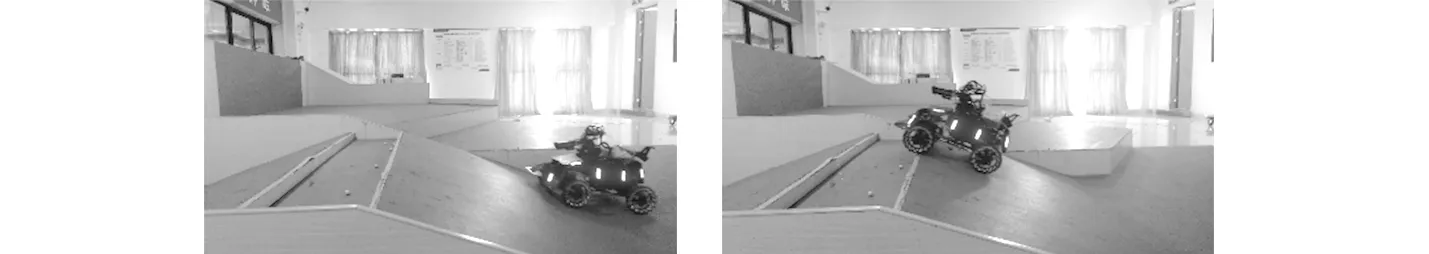

本设计着重于底盘的高稳定性和通过能力,从而满足应用场景需求,故在完成样车装配后,需要大量真实环境下的测试(如图7—图10所示)。

图7 30°坡爬坡测试

图8 45°坡爬坡测试

图9 40mm沟壑通过能力测试

图10 100mm台阶下降测试

实测场地中的30°坡爬坡测试(如图7所示),样车在通过30°坡时前后均无干涉,可以稳定迅速通过;45°坡爬坡测试(如图8所示),样车的前悬挂已经明显压缩,此时样车仍可以迅速通过该区域;40mm沟壑通过能力测试(如图9所示),样车在前轮进入到沟壑中后,前悬挂压缩,依靠前后轮提供的动力顺利通过该处沟壑,通过能力较强;100mm台阶下降测试(如图10所示),样车在前轮接触地面的一瞬间,前悬挂被压缩到最低点,测试后悬挂处于正常状态,当后轮接触到地面时,由于重力的作用,样车后悬挂压缩到最低点,此时前悬挂迅速恢复到正常状态,通过性较好。

结语

基于MecanumWheels的对抗机器人可以较好地满足比赛需求,结合测试过程完成以下工作。

(1)根据实际场景的需求,完成基于MecanumWheels的对抗机器人的整体需求及对抗机器人的系统整体框图和总体设计方案;

(2)根据场景环境,通过对抗机器人独立悬挂系统理论分析,设计出合理的双叉臂独立悬挂系统并对关键部件单个叉臂进行有限元分析,并根据场地尺寸完成实地测试,为上层其他系统机构提供一个稳定的基础。

本文主要对样车进行不同环境和运行条件下的测试,结果基本满足实际需求。同时也发现了一定的不足之处,将在后续进行迭代和改进。