基于HyperMesh的汽车中控台装配变形仿真分析与优化

2021-09-24孙泉锋李屹峰陈泽中江楠森

孙泉锋,李屹峰,王 鹏,陈泽中,江楠森

(1. 上海理工大学 材料科学与工程学院,上海 200093;2. 上汽通用汽车有限公司 整车制造工程部,上海 201206)

随着汽车生产制造技术的不断提高,人们对汽车车身的尺寸精度提出了更高的要求,而尺寸精度中的装配公差是最难以保证的。装配是机械制造中最后决定产品质量的重要工艺过程。据统计,在现代制造中,装配工作量占整个产品研制工作量的20%~70%,装配时间占整个制造时间的40%~60%[1]。装配过程中产生的装配变形、配合差等质量问题是一直困扰汽车生产厂商的难题。

计 算 机 辅 助 工 程(computer aided engineering,CAE)技术极大地促进了装配技术的快速发展。在产品同步工程阶段[2],通过CAE建模仿真来预测相关缺陷的产生,有助于指导产品设计和工艺开发,减少项目发起阶段发生的更改费用。

国内外在装配变形仿真方面做了大量的研究。已有研究提出了基于PolyWorks的虚拟匹配方法,完成了零件间隙干涉分析,实现对汽车零件匹配的提前评估[3-4]。王威等[5]以汽车引擎盖装配验证为例,基于Abaqus提出了一种面向汽车覆盖件的有限元仿真虚拟匹配方法。童劭瑾等[6]基于HyperMesh和LS-DYNA软件对座椅安全性进行CAE分析。Yu等[7-8]提出一种用于汽车覆盖件装配质量分析的汽车车身钣金零件的装配变分建模方法,可用于预测汽车覆盖件的装配质量并优化定位单元。但是,HyperMesh联合LS-DYNA软件的显式动力学分析在汽车多部件复杂模型的装配仿真方面的研究和应用还很少。

本文以企业某车型中控台在装配后存在的仪表板与中控台间隙较大,仪表板与手套箱间隙较大等问题为例,基于HyperMesh仿真平台建立装配CAE模型,以LS-DYNA为求解器,利用ETA/Post-Processor对仿真结果进行后处理,以相关安装点的实测变形量为基准,将仿真值与实际值进行比较,以验证仿真模型的合理性。基于验证后的仿真模型,研究泡棉材料、仪表板材料和仪表板厚度对相关安装点变形量的影响,得出优化的参数方案,为企业实际工程应用提供参考。

1 泡棉压缩试验

以实际应用中EPDM和PE泡棉为研究对象,分别制备尺寸为φ30 mm×12 mm的标准试样,参照ISO 3386-1[9]测量压缩应力-应变曲线。

采用Zwick/Roll 2.5 kN电子万能材料试验机进行压缩测试,压缩速率为10 mm/min,每个试样重复测试三次,分别获得三组压缩数据。采用二次拉格朗日插值多项式求得应变分别为0,0.05、0.10、0.15、0.20、···、0.80时的应力,再取三组数据的平均值,得到两种泡棉的压缩应力-应变曲线,如图1所示。二次拉格朗日插值多项式为:

图1 泡棉压缩应力-应变曲线Fig. 1 Compressive stress-strain curves of the foams

式中:x0和y0、x1和y1、x2和y2分别为所求点附近3点的坐标值;x和y分别为所求点的坐标值。

2 有限元仿真建模

2.1 汽车中控台装配模型分析

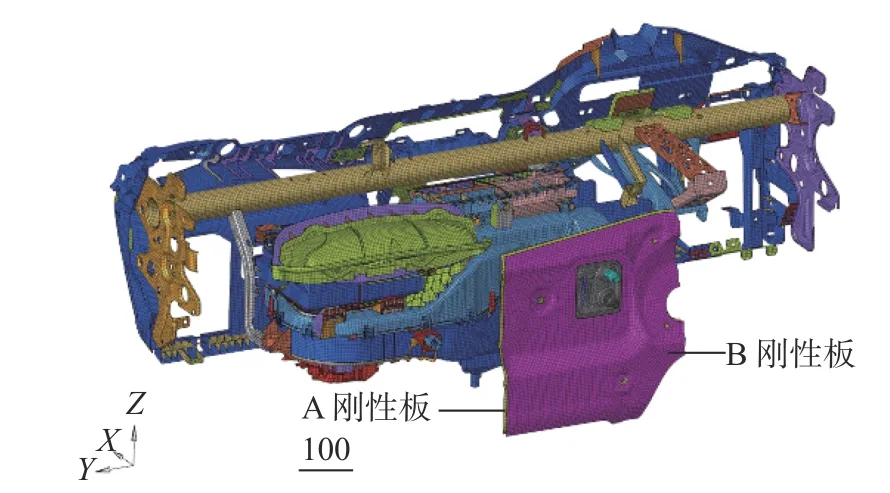

汽车中控台装配模型如图2所示,横梁两端固定在侧车身的固定支架和平面上,仪表板和空调箱均固定在横梁上。装配时,泡棉受力压缩,压缩反力通过空调箱传递到横梁和仪表板上,引起横梁和仪表板上相关安装点的位移。

图2 汽车中控台装配模型Fig.2 Assembly model of the automobile central console

2.2 网格划分

HyperMesh的求解器设为LS-DYNA,将汽车中控台装配模型IGES文件导入后,对泡棉进行三维网格划分,对剩余部件进行抽取中面和二维网格划分。

模型中,除泡棉外都是由薄板覆盖件组成,因此采用四边形及部分三角形壳单元对模型进行离散,只有泡棉采用四面体实体单元划分,所有网格单元的尺寸都控制在5 mm左右。为了实现泡棉的受力压缩,新建A刚性板和B刚性板两个网格部件,见图3。

图3 网格模型Fig.3 Grid model

网格划分完成后,进行网格质量检查,应尽可能地避免翘曲单元集中出现在同一片区域,对质量差的网格进行优化[10]。优化好的网格一共有163591个节点和179612个网格。

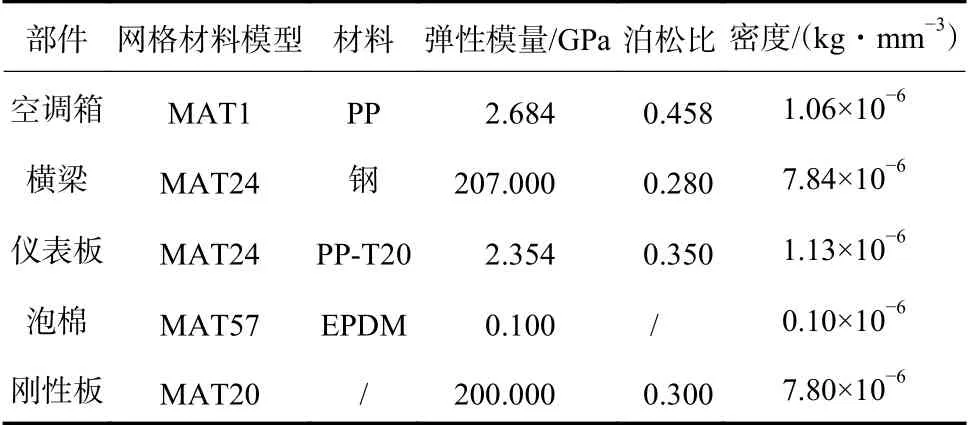

2.3 材料和属性

模型中各部件的材料、网格材料模型、弹性模量、泊松比和密度如表1所示。HyperMesh采用的单 位制为kg、kN、mm、ms、GPa。

表1 各部件材料参数Tab.1 Material parameters of each component

泡棉采用EPDM材料。创建泡棉材料模型时,还需输入图1所示的EPDM泡棉的压缩应力-应变曲线。泡棉的实体单元属性卡片选择SectSld,有限元求解积分算法(ELFORM)选择10。

除泡棉外,其他所有部件的壳单元属性卡片选择SectShll[11],有限元求解积分算法采用全积分函数,其计算速度与Belytschko-Tsay算法相比稍慢,但能够很好的处理壳体翘曲和预防沙漏[12];剪切因素(SHRF)设置为5/6;通过单元厚度的积分点数值(NIP)设置为5[13]。另外,汽车中控台装配模型中不同位置厚度不同,对应网格属性中的厚度值也不同,需要分别设置。

2.4 连接、边界约束和接触

经过焊缝的拉伸和弯曲试验可知,实际模型中焊缝的刚度远大于母材,因此焊缝采用两个节点的RBE2刚性单元来模拟[14],部件间卡扣、定位等连接采用多个节点的RBE2刚性单元来模拟。RBE2单元的节点位置以汽车中控台装配模型为准。

在横梁两端4个固定平面上建立边界约束,首先在固定平面上建立多个节点的RBE2单元,然后在自动计算的中心点处建立自由度全部固定的类型为BoundSPC的边界约束。

模型中的接触共有两个:泡棉与B刚性板间的自动面面接触(automatic surface to surface),静态和动态摩擦因数均为0.15[15];除A、B刚性板外所有部件的自动单面接触(automatic single surface),可防止部件之间发生贯穿或部件产生大变形[16],自动单面接触的静态和动态摩擦因数也均为0.15。

2.5 载荷

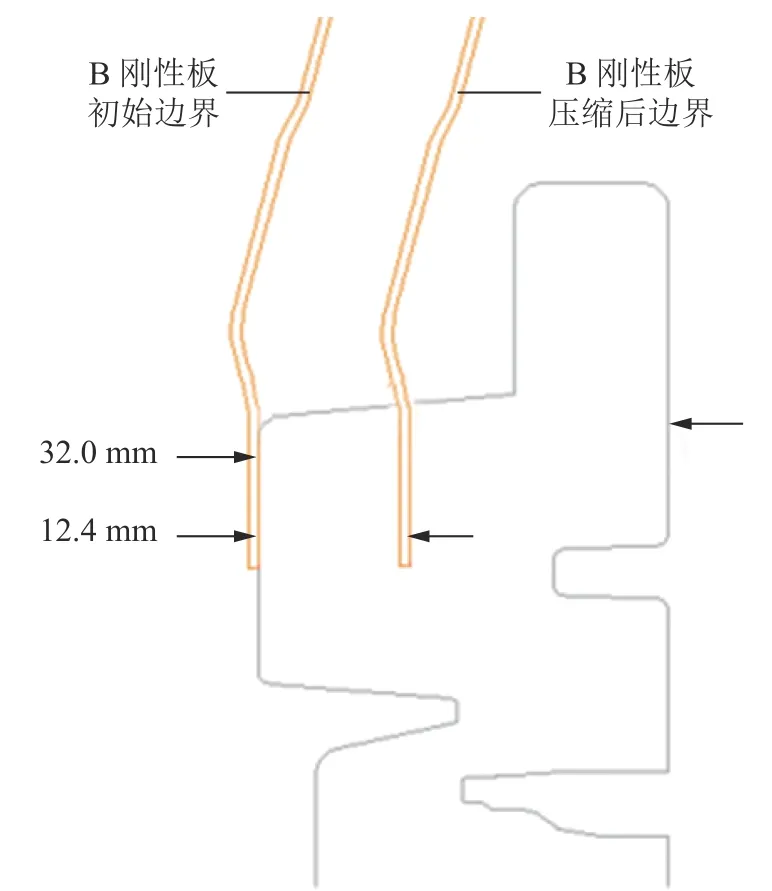

模型中的载荷有两个:一个是重力载荷,另一个是泡棉的受力压缩。实际工况中,泡棉的受力压缩由A、B刚性板来实现,A刚性板固定,B刚性板沿泡棉表面法向向内(X轴正方向)移动,B刚性板移动示意图如图4所示,泡棉的压缩量为12.4 mm,理想压缩应变为0.375。

图4 B刚性板移动示意图Fig.4 Schematic diagram of the B rigid plate movement

在定义材料时,将A刚性板在全局坐标系X、Y、Z方向平动和转动自由度全部约束,即质量约束类型(CMO)设置为1,第一和第二约束参数(CON1和CON2)设置为7[17]。B刚性板除X方向平动自由度不约束外,剩下5个自由度都约束,并对B刚性板施加X正方向的位移,B刚性板在124 ms内匀速移动12.4 mm,124至130 ms保持位移不变。

泡棉的压缩反力的计算使用如下公式:

式中:F为泡棉的压缩反力; σ为泡棉的压缩强度;A0为泡棉与钣金的接触面沿压缩方向的投影面积。

重力载荷通过创建类型为LoadBody的载荷集来实现,其中加载的重力加速度曲线的g值取0.009 81。

3 有限元模型验证

模型验证的基准是相关安装点的实测变形量,安装点的图片如图5所示,其中1~5点位于横梁中间支架上,6~8点位于仪表板上。

图5 安装点位置Fig.5 Locations of the installation points

基于EPDM泡棉压缩数据的仿真模型在求解后得到相关安装点变形量的仿真值,如图6所示。

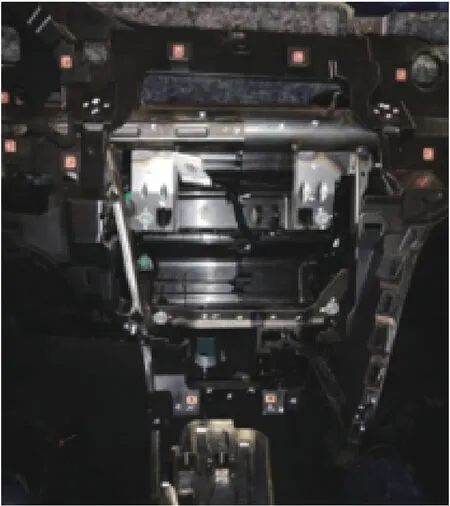

图6 待验证模型的仿真结果Fig.6 Simulation result of the model to be verified

使用EPDM泡棉建立中控台实际装配模型,如图7所示,在检具中测量实际装配模型对应安装点的变形量。在本项目中,数值模拟结果和试验结果之间的误差在±20%以内是可以接受的,反之则需要进一步改进仿真模型。仿真模型验证的流程如图8所示。

图7 实际装配模型Fig. 7 Actual assembly model

图8 仿真模型验证流程Fig. 8 Simulation model verification process

在得到相关安装点变形量的仿真值与实际值后,需要进行对比分析,如表2所示。

从表2可知,经过多次仿真模型的优化,最终获得的仿真值与实际值的误差在±20%内,符合模型验证要求,优化后的仿真模型具备合理性,即仿真模型中用两个节点的RBE2单元来模拟支架间刚度较大的焊缝,用多个节点的RBE2单元来模拟卡扣、定位等连接,以及其他设置符合实际工况,为类似模型的建立提供参考。

表2 仿真值和实际值对比Tab.2 Comparison between simulation values and actual values

4 参数优化与分析

基于验证后的仿真模型,为了使中控台在装配后相关安装点的变形量达到公称尺寸为1 mm,公差为±0.5 mm[18]的目标值,需要优化参数再次进行仿真。

研究的参数包括泡棉材料、仪表板材料和仪表板厚度,参数设置分别为:泡棉材料为EPDM和PE,两者的弹性模量和密度相同,但加载的压缩应力-应变曲线不同;仪表板材料除PP-T20外,增加PC+ABS和PP+EPDM-T20,新增两种材料的弹性模量、泊松比和密度如表3所示;仪表板厚度为2.0、2.5、3.0 mm。

表3 仪表板新增材料参数Tab.3 Newly added material parameters of instrument panel

根据参数的种类和数量,采用全面试验方法,进行18组仿真,为便于比较,取各组中8个安装点变形量仿真值的平均值和方差来表征该组的装配变形结果,将各组中8个安装点变形量仿真值的平均值称为a值,各组的参数设置和仿真结果如表4所示。

综合比较表4中1~18组仿真数据,可以得出,泡棉材料为PE,仪表板材料为PC+ABS,仪表板厚度为3.0 mm时,即第8组,a值为1.041 mm,方差为0.062 mm2,8个安装点的变形量都在极限尺寸范围内,且分布最均匀,其平均值最接近目标变形量尺寸(1 mm),推荐为企业工程应用中的优化方案。

表4 参数设置与仿真结果Tab.4 Parameter setting and simulation results

为了分析优化组相较原始组(即第8组和第13组)的优化程度,比较第8组和第13组8个安装点的变形量大小以及第8组中各点变形量的减小幅度(见图9)可以得出,第8组的1~8点的变形量较第13组有不同幅度的减小,其中1点和6点的减小幅度最大,为36.1%,3点的最小,为33.3%,平均减小幅度为34.6%,优化组较原始组有较大程度的改善。

从图9中两组安装点的变形量大小可以看出,6、7、8点的变形量最大,3、4、5点次之,1、2点的变形量最小,这与安装点到横梁的距离成反比。

图9 第8、13组仿真结果以及第8组减小幅度Fig. 9 Group 8 and 13 simulation results and group 8 reduction

从表4中可以看出,1~9组泡棉材料为PE,值(各组a值平均数)为1.084 mm;9~18组泡棉材料为EPDM,值为1.876 mm。两者相差较大,这与压缩应变为0.375时EPDM与PE的压强分别为55.7、28.9 kPa的结果相一致,采用PE泡棉能使驾驶室在装配后相关安装点的变形量更小,更接近目标值。

分析仪表板材料和仪表板厚度对安装点变形量的影响时,由于10~18组数据波动较大,因此选取1~9组数据。分析因素、分组和值如表5、6所示。

表5 仪表板厚度的影响分析Tab.5 Analysis on the influence of instrument panel thickness

从表5中的数据可以看出,仪表板越厚和刚度越大,抵抗变形能力越强,仪表板厚度每增加0.5 mm,a值约减小0.029 mm。

从表6中的数据可以看出,仪表板材料为PC+ABS材料时安装点变形量最小,PP+EPDM-T20次之,但相差不大,PP-T20最大。总体来看,仪表板材料对安装点变形量的影响程度最小,这与PP-T20、PC+ABS和PP+EPDM-T20三种仪表板材料的性能参数相近有关。

表6 仪表板材料的影响分析Tab.6 Analysis on the influence of instrument panel material

5 结 论

(1)模型中各安装点变形量的仿真值与实际值的误差最小为0.7%,最大为19.3%,均在±20%以内,符合项目工程应用要求,验证了仿真模型的合理性,仿真模型的建立可为类似模型提供参考。

(2)在本模型中,泡棉材料对相关安装点变形量的影响程度最大,使用PE泡棉代替EPDM泡棉,安装点变形量的值由1.876 mm下降到1.084 mm;仪表板厚度的影响其次,仪表板厚度每增加0.5 mm,安装点变形量的值约减小0.029 mm;仪表板材料的影响程度最小。

(3)泡棉材料为PE,其φ30 mm×12 mm试样在压缩应变为0.375时应力为28.9 kPa,仪表板材料为PC+ABS,仪表板厚度为3.0 mm时,相关安装点的变形量a值为1.041 mm,方差为0.062 mm2,变形量都在极限尺寸范围内且分布最均匀,其a值最接近目标变形量尺寸,是优化的参数方案,为企业实际工程应用提供参考。