汽车主动进气格栅开启角度的匹配优化

2021-09-23刘传波满兴家

刘传波,刘 康,占 魁,满兴家

(1.武汉理工大学机电工程学院,湖北 武汉430070;2.上汽通用五菱汽车有限公司,广西 柳州545007)

1 引言

主动进气格栅(Active Grille Shutter,AGS)是近年来一项新兴的节油技术,主要通过控制电机合理调节进气格栅的开启角度在满足冷却系统的散热需求的同时降低整车风阻,从而提升整车燃油经济性。有研究表明,在汽车冷启动阶段通过关闭AGS可以缩短发动机的40%暖机时间[1],同时减少了发动机的低温磨损,降低油耗。高速工况下,适当减小AGS开度可以降低整车风阻,提高动力性,降低油耗。

文献[2]通过STAR-CCM+研究某车型在不同格栅开度下的汽车风阻、发动机舱压力场和速度流场,得到汽车在启动、低速、高速和高功率工况下格栅开度的控制方案;文献[3]基于中心组合设计的标定方案建立冷却需求预测模型,并以此模型提出了10开度的AGS控制方案,经实车验证该方案在极限工况下冷却流量优化约49%,典型工况下节油效果约0.1L;文献[4]构建整车燃油经济性的数学模型,在满足散热需求基础上以降低气动阻力为优化目标提出了AGS的连续控制方案,结果表明在高速工况下,整车燃油经济性提升1.3%-1.5%;文献[5]基于AMESim平台建立车辆热管理模型,以评价不同AGS开度的控制方案对提升整车燃油经济性的影响,结果表明5开度的AGS控制方案能够有效地提升整车燃油经济性。以上研究表明:对于AGS的研究,大多建立AGS相关模型,通过对比AGS不同开度在模型中的表现,进而确定AGS最佳开度,而没有根据发动机全工况下的实际散热需求对进气格栅角度进行匹配。本研究采用CFD数值仿真的方法,重点研究散热器在不同车速和格栅角度下的实际进风量,同时基于发动机热平衡实验得到冷却系统在不同车速下的散热需求,以满足发动机的散热需求与降低整车风阻为原则,确定基于车速和冷却液温度的格栅角度匹配方案,并通过汽车冷启动下怠速油耗试验和道路等速油耗实验对格栅开度方案进行了验证。

2 数值计算模型

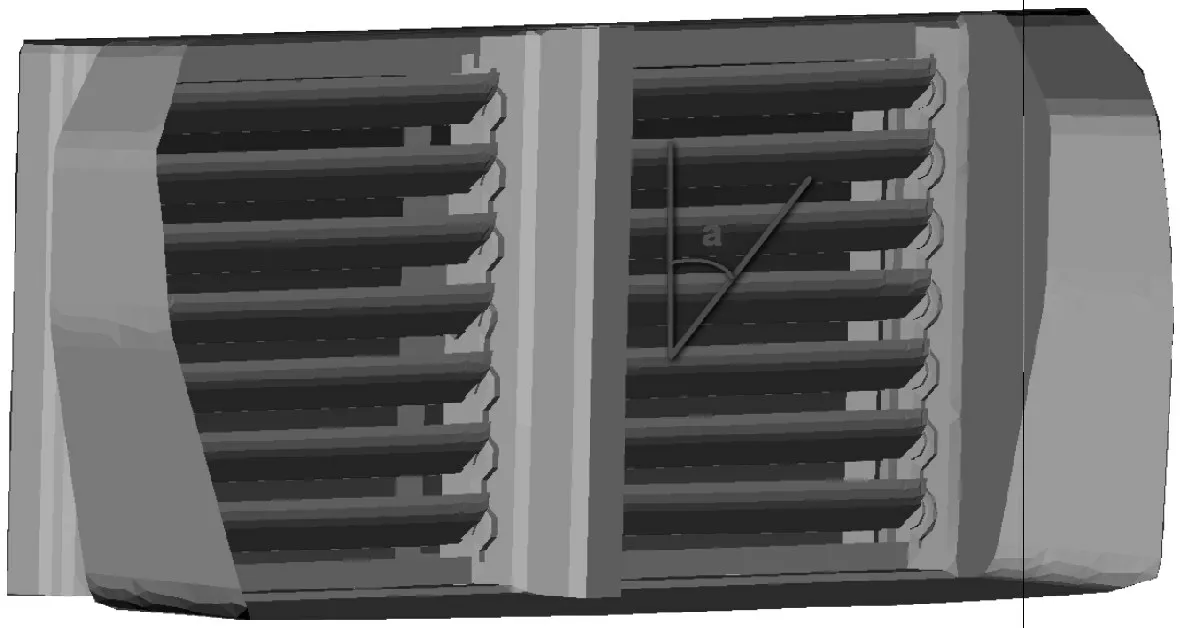

采用ANSYS Fluent对整车内外流场仿真分析,根据已有的通用方式建立风洞仿真模型并设置网格加密区域提高计算精度[6],整车模型与计算域如图1。对车身部分结构进行适当简化以提高仿真效率,散热器和冷凝器采用多孔介质模型,对冷却风扇采用MRF区域模型,同时固定转速为2568rpm。CFD仿真为稳态仿真,为使仿真规律适用于NEDC工况下进气模块匹配,选取NEDC匀 速 段(15km/h、30km/h、50km/h、70km/h、100km/h及120km/h)作为仿真工况。进气格栅的调整角度从全闭到全开依次为0°、10°、20°、30°、40°、50°、60°、70°、80°和90°。本研究车型采用水平叶片的百叶窗设计,格栅叶片与竖直平面的夹角定义为格栅开启角度,上下格栅叶片同步旋转,格栅结构及开口角度定义,如图2所示。

图1 整车模型与计算域Fig.1 Vehicle Model and Calculation Domain

图2 AGS结构及开口角度定义Fig.2 AGS Structure and Opening Angle Definition

3 仿真结果分析

3.1 整车风阻的结果分析

格栅角度的变化使发动机前舱进气通道发生改变,进而影响了整车内外流场分布和风阻特性。整车研发过程中常用风阻系数来评价整车风阻,风阻系数是汽车的固有属性,其大小只取决于汽车的外形,与车速无关[7]。空气阻力的数学模型如下:

式中:Fw—空气阻力,N;Cd—风阻系数;A—汽车的迎风面积,m2;ρ—空气密度,m3/kg,;V—行驶速度,m/s。

为研究格栅角度对整车风阻的影响,选取100km/h的工况并针对不同格栅角度进行多次仿真,根据公式(1)计算不同格栅角度下的风阻系数,格栅角度对风阻系数的影响曲线,如图3所示。

图3 格栅角度对整车风阻系数的影响曲线Fig.3 Influence Curve of Grid Angle on Vehicle Drag Coefficient

分析图3可知:(1)格栅角度为0°时,整车风阻系数最小为0.344,格栅角度为90°时,风阻系数最大为0.359,格栅角度从全开到全闭过程风阻系数降低了4.19%;(2)随着格栅角度的增大,风阻系数的增长率逐渐减小,其数值在格栅角度为70°时趋于稳定。

整车风阻与车速的平方成正比,车速越大,减小风阻系数对于降低整车风阻的效果越明显。因此在汽车实际行驶过程中,在保证发动机散热需求的基础上,适当地调小格栅角度更利于降低整车风阻,从而降低油耗。

3.2 散热器进风量的结果分析

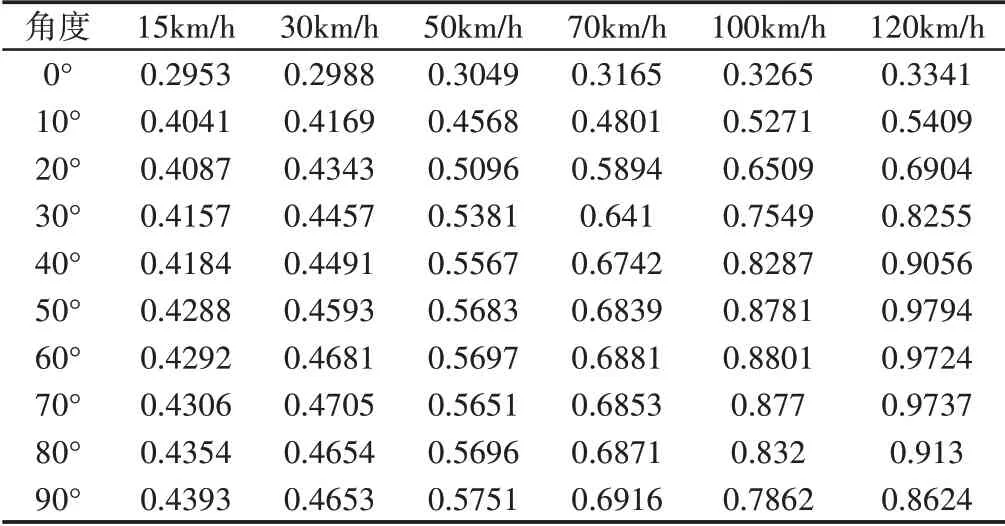

在不同车速工况和格栅角度下进行仿真分析,散热器入口的空气质量流率见表1,各工况下格栅角度对散热器进风量的影响曲线,如图4所示。

表1 散热器的进风量仿真结果(kg/s)Tab.1 Radiator Airflow Simulation Results(kg/s)

图4 各工况下格栅角度对散热器进风量的影响曲线Fig.4 Influence Curve of Grid Angle on Inlet Air Volume of Radiator under Various Working Conditions

由表1和图4可知:(1)低速工况格栅角度在0~20°时,散热器的进风量出现快速增加,大于20°时趋于稳定;(2)中速工况时,散热器的进风量受格栅角度的影响趋势基本同低速工况一致,不同在于格栅开度达到40°时散热器进风量才慢慢趋于稳定;(3)高速工况格栅角度在0~50°时,散热器的进风量随格栅角度增大而快速增大,格栅角度为50°~70°时,散热器进风量趋于稳定状态,大于70°时,散热器进风量随着格栅角度增大而减小。当格栅角度为50°时,各工况下散热器入口面进气量都趋于最大值,因此极限工况时保持格栅角度为50°可同时达到散热和降阻的目的。

4 格栅开度匹配

4.1 发动机热平衡实验

发动机热平衡实验目的是确定不同工况下燃油燃烧释放总能量在发动机各部分的分配情况,热平衡方程见公式(2)。

式中:Qf—燃油释放的总热量,KW;Pe—发动机转化为有效功的热量,KW;Qw—冷却液带走的热量,KW;Qa—排气带走的热量,KW;Qo—余项损失热量,KW。

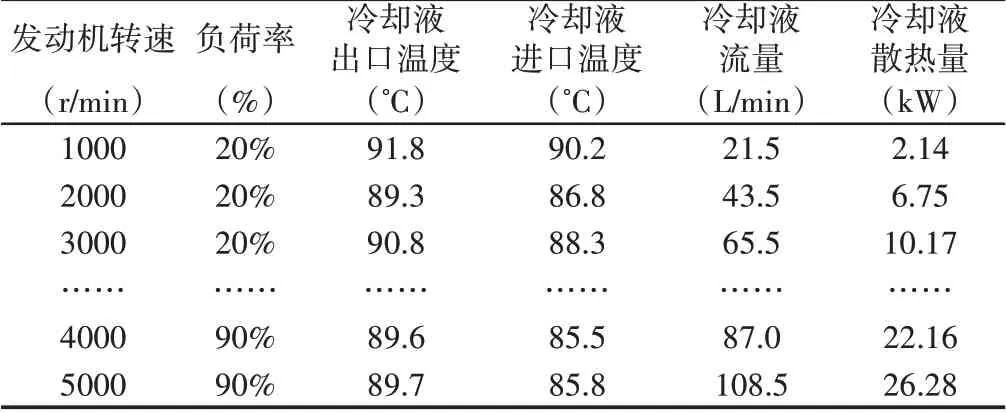

对发动机在不同的转速和负荷率下进行热平衡实验,通过监测散热系统中冷却液的流量和发动机冷却液进出水口温度,按照公式(3)计算各个工况下发动机冷却液带走的热量,部分实验数据,如表2所示。

表2 发动机热平衡实验数据Tab.2 Engine Heat Balance Test Data

式中:VC—冷却液流量,m3/s;ΔT—发动机冷却液进出口温度差,℃;ρw—冷却液密度,取1022kg/m3;Cw—冷却液定压比热容,取3.65KJ/kg·k。

相关文献资料表明,发动机冷却液带走热量主要与发动机的转速和负荷率相关,并且具有一定的线性关系[8]。为验证上述规律,利用MATLAB线性拟合工具箱对热平衡实验数据进行线性拟合,在置信度为95%的前提下得到如下公式:

式中:Qw—冷却液带走热量,KW;n—发动机转速,r/min;Φ—发动机负荷率。

经计算得知:(1)相对误差均在5%以内,回归拟合相对误差平均值为3.12%;(2)对回归方程进行方差分析,检验值F=1.6486>0,回归判定系数R=95%,R-Square(拟合优度)为0.9896,拟合效果显著。即充分表明冷却液带走热量与发动机的转速和负荷率呈线性相关,可用上式(4)计算在不同工况下发动机的散热量。

4.2 冷却需求的确定

通常情况冷却系统的匹配都是以额定功率工况和最大扭矩工况作为设计和校核,这就导致了汽车在大多数工况下散热能力富余。车辆实际行驶过程中,冷却系统需求的散热量随着工况而不断变化的,这就要求进气格栅能随着工况的改变而主动改变开口角度。发动机热平衡实验的工况为发动机的转速和负荷率,而CFD仿真工况为车速,为方便匹配格栅角度,必须统一两者工况。通过确定不通车速下发动机转速和负荷率,从而计算得到不同车速下发动机的散热需求。

由汽车车速与发动机转速的转换公式(5)计算各车速下发动机的转速见表3。负荷率代表发动机当前转速下的扭矩和最大扭矩比值,汽车在特定车速下的负荷率会随着当前路况、驾驶人的习惯和发动机的当前状态等发生变化,很难确定固定车速下负荷率。为了便于计算不同车速下的散热需求,设定发动机的负荷率为该车速下最大负荷率100%。依据上节公式(4)计算在固定车速下发动机的散热量Qw,如表3所示。

式中:ig—该5MT车型在各个档位的转速比,3.545/2.050/1.310/1.031/0.864;io—主传动比,io=4.058;V—车速,km/h;r—车轮半径,r=0.31595m。

根据发动机的散热量Qw和整车热平衡试验测取散热器前后的温差Δtr(℃),按式(6)计算散热器理论需求的进风量qw(kg/s)如下表3。

表3 各车速下散热器的进气需求量Tab.3 Air Intake Demand for Radiators at Various Speeds

式中:Ca—空气的定压比热容,取1.05KJ/kg·k。

4.3 格栅角度匹配

进气格栅角度匹配应综合考虑发动机冷却系统的散热需求和降低整车风阻,在满足冷却系统散热需求的前提下尽可能减小格栅角度以降低整车风阻。根据表3中计算得到的散热器的需求进气量和表1中仿真获取的散热器实际进气量,对不同车速下的格栅角度进行匹配结果,如表4所示。

表4 各车速下最佳格栅角度Tab.4 Optimal Grill Angle at Each Speed

对于本文研究车型,当冷却液温度在80-90℃(发动机出水温度在85℃-95℃之间),发动机具有最佳的工作性能和使用寿命。结合上表4,可得格栅角度基于车速和冷却液温度调整方案如下:(1)冷启动阶段,发动机冷却液温度低于80℃时,调整格栅角度为0°以实现快速升温;(2)当冷却液温度在80℃-90℃时,格栅角度按照车速进行调整如上表4。由于研究工况非连续工况,处于两个速度中间的工况,取上限速度格栅角度作为调整角以保证散热需求;(3)极限工况时,冷却液温度大于90℃,调整格栅角度为50°同时保证散热和降阻。

5 试验验证

为了保证本研究的科学性和严谨性,需要对数值计算模型和格栅开度匹配方案进行试验验证,试验对象与仿真一致均为某前置前驱MPV车型,搭载1.5T涡轮增压发动机。

5.1 原车型仿真数据验证

在散热器进口面布置风速传感器以测量流经散热器的实际风速,并将风速数据换算成散热器入口面空气质量流率。风速传感器布置如下图5,换算公式如下式(7):

图5 风速传感器布置Fig.5 Wind Speed Sensor Arrangement

式中:ρ—空气密度;S—散热器迎风面积,S=0.3037m2;V—流经散热器空气流速,m/s。

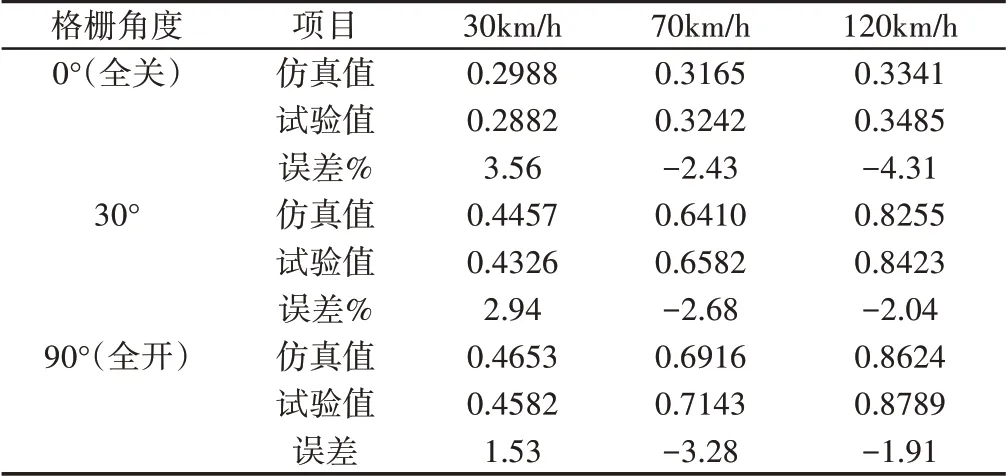

根据GB/T12542-2009汽车热平衡能力道路试验法对原车进行整车热平衡实验,试验与仿真数据对比,如表5所示。

表5 试验结果与仿真结果对比(kg/s)Tab.5 Comparison of Test Results with Simulation Results(kg/s)

由表5可知,低速工况下仿真值相对试验值稍偏大,而中高速工况下仿真值相对于试验值稍偏小。试验值与仿真值的误差均在5%以内,充分验证本仿真数据的可靠性。

5.2 优化方案验证

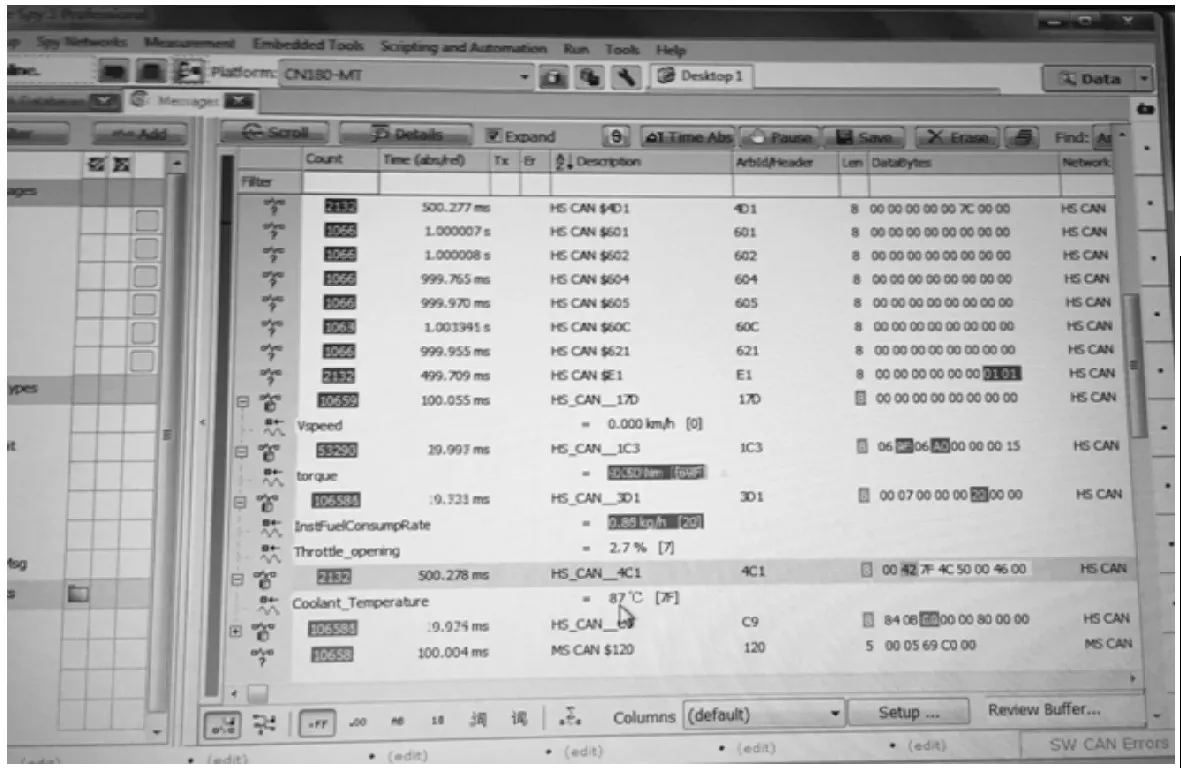

冷启动下改进原车型格栅角度为0°保持不变,通过Vehicle Spy获取汽车OBD采集的发动机水温,计算冷启动下的温升时长。外接AVL油耗仪采集怠速下的瞬时油耗,采集频率为10HZ,采集时间为30min。设定温升时长为发动机水温从40℃到85℃的时间间隔,怠速油耗为发动机水温和瞬时油耗稳定后一段时间内的均值。

图6 Vehicle Spy数据采集界面Fig.6 Vehicle Spy Data Acquisition Interface

由表6可知,在冷启动下格栅全闭更有利于实现发动机冷却液快速升温,同时格栅全闭状态下怠速瞬时油耗相对于格栅全开下降低了0.076L/h。

表6 冷启动温升时长及怠速油耗Tab.6 Cold Start Temperature Rise Time and Idle Fuel Consumption

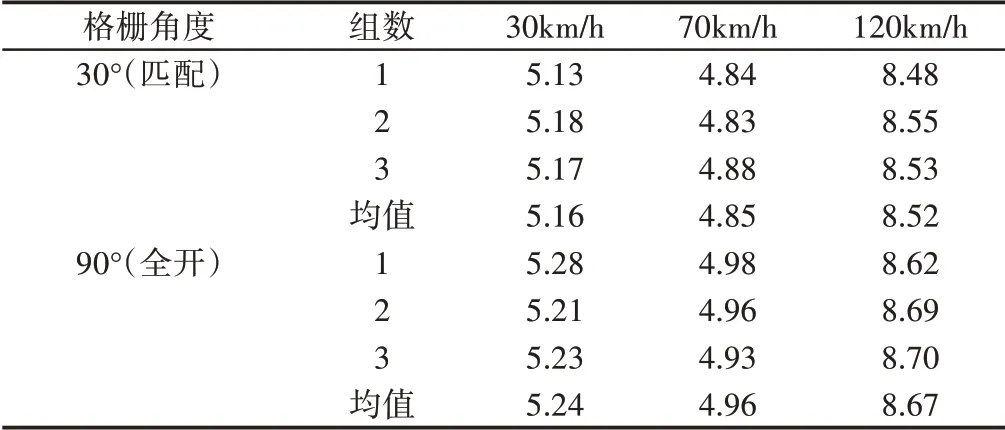

根据GB/T12545.1-2008汽车燃料消耗量试验方法进行道路等速油耗的测量。每组工况测试三次,取均值比较,限于条件仅对匹配格栅角度为30°下几个典型工况进行试验验证,等速油耗试验结果如下。

由表7可知,基于上文格栅角度的匹配方案相对于原车型全开状态在车速分别为30km/h、70km/h和120km/h等速下,油耗下降幅度分别为0.08L/100km,0.11L/100km和0.15L/100km,整车燃油经济性随车速增大明显提高。

表7 等速油耗试验结果(L/100km)Tab.7 Isothermal Fuel Consumption Test Results(L/100km)

6 结论

本文以某MPV车型为研究实例,结合CFD仿真和发动机热平衡实验,以降低整车油耗为目标完成了格栅角度的匹配优化。

(1)基于Fluent对某车型进气格栅在不同开启角度下进行仿真分析,结果表明适当减小进气格栅开度可以降低整车的风阻系数,进而降低车辆的行驶阻力以提高整车燃油经济性。

(2)研究发动机热平衡实验,回归拟合得到发动机散热量在全工况下的数学模型,进而计算冷却系统在不同车速下的散热需求,并结合CFD仿真中的实际进气量匹配出格栅开启角度的调整方案。

(3)对实车进气格栅开启角度进行优化调整,得到整车在怠速下瞬时油耗下降0.076L/h,30km/h、70km/h和120km/h等速下油耗下降幅度分别为0.08L/100km、0.11L/100km和0.15L/100km。