6mm厚304奥氏体不锈钢激光焊接工艺规律的研究

2021-09-23陈树青赵杰魁

陈树青,魏 昕,赵杰魁,王 豪,2

(1.广东工业大学机电工程学院,广东 广州510006;2.广州机械科学研究院,广东 广州510700)

1 引言

1960年,美国T.Maiman制造了世界上第一台激光器,自此,激光焊接技术受到各国加工行业的密切关注,发展速度飞快,激光器的输出功率也越来越大,应用场合不断扩大。随着高功率激光器的研发与普及,高功率激光焊接技术得到了进一步发展,成为了焊接工艺中重要的一员。与传统的中厚板焊接技术相比,激光焊接的焊接过程热源能量集中且焊接速度快,焊透同厚度工件所需热输入量少,展现出了焊缝热影响区窄、残余应力和变形较小、效率高、焊接质量好等优点[1-2],使得其在现在的船舶制造、飞机制造、医疗器械、核电等工业领域得到广泛的应用。

304奥氏体不锈钢作为一种铬-镍不锈钢,由于其较高的含铬量与较低的含碳量,使得其具有强度高、塑性、韧性良好等机械性能和耐腐蚀性能。因此,广泛应用于生物工程、化学工程、航空航天、核电及生物医学领域[3-5]。但由于奥氏体不锈钢其热膨胀系数大且导热系数小,采用传统的焊接技术容易产生变形、残余应力、热裂纹等问题,激光焊接作为一种新型焊接技术,有着传统焊接不可比拟的优势,能够满足304不锈钢高质、高效的焊接要求。

目前,光纤激光焊接主要应用在薄板或熔深要求较小的场合,国内对中厚板焊接只开展了些许研究,加上焊缝组织、力学性能是材料焊接后使用性能的一个重要表征。综上所述,对6mm厚不锈钢板进行对接焊试验,借助超景深、维氏硬度计和拉伸试验机等研究手段,研究了激光功率、焊接速度对激光焊接接头的微观组织及力学性能的影响规律,所得研究成果可以为工艺参数的优化提供依据。

2 试验材料与方法

2.1 试验材料

试板材料为304奥氏体不锈钢,其化学成分及含量如表1所示,经拉伸实验测得304不锈钢母材的抗拉强度为729.9Mpa,经激光切割后获得焊接试板尺寸为150mm×70 mm×6 mm。实验钢的显微组织如图1所示。由图1可以看出,母材显微组织为等轴奥氏体晶粒并伴有孪晶。在进行焊接试验之前,为排除其他外界因素对实验结果造成影响,需要用砂纸对工件表面进行打磨去除表面的氧化层,再用酒精或酮清洗表面的杂质及油污。

表1 304不锈钢材料化学成分Tab.1 Chemical Composition of 304 Stainless Steel Materials

图1 304不锈钢显微组织Fig.1 304 Microstructures of Stainless Steel

2.2 试验方法

实验中用到的激光焊接系统,包括RFL-C3300型光纤激光器,波长为1080nm,经聚焦直径为200nm焊接头聚焦后得到直径为0.3mm的激光光斑。焊接时工件静止,由FANUC M-20iA六轴机械手带动焊接头运动来完成焊接,实验中的激光焊接示意图如图2所示。焊接完成后,获得不同工艺参数下的焊接接头,研究工艺参数对焊接接头焊缝微观组织、拉伸性能、硬度影响的影响规律并探究其成因。

图2 激光焊示意图Fig.2 Laser Welding Intent

焊接方式为对接焊,无填充焊料,焊接方法为气体保护焊,保护方式为同轴保护,保护气为氮气,气体流量为25L/min。保护气不仅能够有效的抑制焊接熔池区域发生氧化,还能吹散等离子体,增加焊件对激光的吸收率。焊接实验参数设计如表2所示。

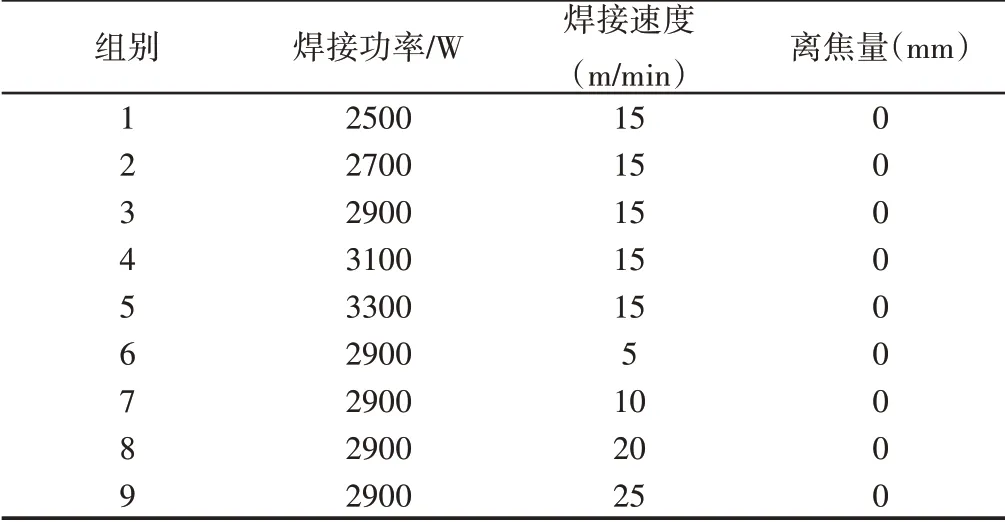

表2 焊接参数设计表Table 2 Welding Parameter Design Table

沿垂直于焊接方向截取焊缝试块,并以常规金相试样制备方法制取焊缝横截面金相试样,采用显微硬度计(型号为HV-1000)对焊接接头显微硬度进行测量,加载载荷和加载时间分别200g和10s,测试位置为板厚中间,并从母材至焊缝中心依次间隔0.05mm取点测试。为了测得各工艺参数下焊接接头拉伸性能,将焊好的对接试件和母材按照GB/T2651-2008标准进行拉伸样件的加工,采用WDW3100型电子万能实验机进行拉伸测试(抗拉强度取3个试样的平均值),为了让试验结果更为准确,拉伸速度设置为1mm/min。

3 试验结果与讨论

3.1 工艺参数对对接头微观组织的影响

研究表明,焊接接头晶粒尺寸与其硬度、抗拉强度等具有非常密切的关系,决定着焊接接头力学性能和失效形式。因此,控制晶粒尺寸对确保焊接接头的质量具有重要意义。试验中选取9组试验结果中的焊缝中心等轴晶晶粒尺寸及边缘柱状晶宽度进行分析。当焊接速度为15mm/s,激光功率为2500W、2900W、3300W时焊缝中心等轴晶晶粒尺寸以及边缘柱状晶宽度如图3~图4所示。当激光功率为2900W、焊接速度分别为5mm/s、10mm/s和15mm/s时中心等轴晶晶粒尺寸以及边缘柱状晶宽度如图5、图6所示。

图3 功率对柱状晶宽度的影响Fig.3 Influence of Power on the Width of Columnar Crystal

图4 激光功率对焊缝中心晶粒尺寸的影响Fig.4 Effect of Laser Power on Grain Size of Weld Cente

图5 焊接速度对柱状晶宽度的影响Fig.5 Influence of Welding Speed on the Width of Columnar Crystal

图6 焊接速度对焊缝中心晶粒尺寸的影响Fig.6 Effect of Welding Speed on Grain Size of Weld Center

试验结果表明,激光功率对焊缝的微观组织有明显的影响。在焊接速度不变的条件下,当激光功率由2500W增加到3300W时,柱状晶的宽度及中心等轴晶尺寸不断增大,如图3、4所示。这主要是由于不同的功率下输入量不同引起的。当激光的功率为2500W时,热输入量小且冷却凝固的速度快,热量很快通过熔池周边的固态金属散失,熔池中心的晶粒由于来不及长大而冷却凝固成细小得等轴晶晶粒[6]。而当激光功率逐渐增大时,热输入量逐渐增加,熔池的冷却速度越来越慢,过冷度降低,形核率下降,焊缝中心的晶粒尺寸有增大趋势。同时,随着激光功率的增大,热输入量增加,冷却速度变慢,使得熔合线附近柱状晶获得足够长的长大时间而宽度变大。

试验结果表明,焊接速度对焊缝的微观组织有明显的影响。当焊接速度由5mm/s增大至15mm/s时,熔合线附近柱状晶的平均宽度及焊缝中心等轴晶尺寸都有减小的趋势,如图5、6所示。造成此现象的原因为:随着焊接速度逐渐增大,线能量逐渐减小,作用于熔池的热量逐渐减小,加快了熔池的冷却速率,过冷度增大,形核率增大,焊缝中心的晶粒尺寸有变小趋势;同时,随着焊接速度的增大,冷却速度随着增大,使得熔合线附近柱状晶未能获得足够长的长大时间而宽度变小。

3.2 工艺参数对焊接接头硬度的影响规律

试验中分别对不同激光功率、焊接速度下焊接接头硬度进行测试,并求出其平均值。对于焊接接头来讲,接头硬度取决于金属材料的晶粒大小、合金元素含量等因素,因为晶界是阻碍位错运动的主要因素,晶粒越是细小,产生的晶界就越多,抵抗位错运动的能力就越强[7],从而显微显微硬度也就更高。由图7可以得出,当焊接速度一定,激光功率由2500W增加至3300W时,接头的平均显微硬度整体呈下降趋势。这是因为当功率逐渐加大时,线能量也随着增大,焊缝晶粒发生粗化(如图3、图4),所以平均显微硬度呈下降趋势。

图7 不同焊接功率下焊接接头的平均显微硬度(v=20mm/s)Fig.7 Mean Microhardness of Welded Joints with Different Welding Power

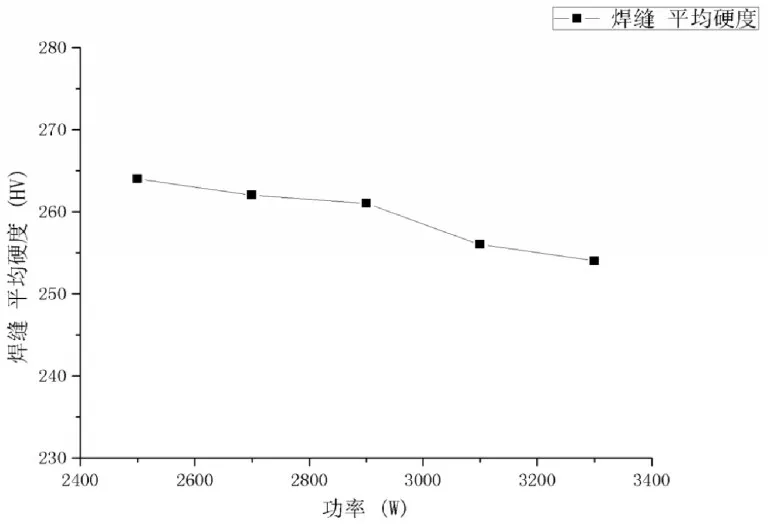

图8反映了焊接速度对焊接接头平均显微硬度的影响。当功率固定不变,焊接速度由5 mm/s增加到25mm/s时,接头的平均显微硬度整体呈上升趋势。这主要是由于焊接速度增加时,激光作用于焊缝的时间变短,造成焊缝的热输入量变小,焊缝冷却速度变大,过冷度也随着增大。由金属凝固学理论可知,随着过冷度增加,形核率增大,焊缝凝固结晶后晶粒尺寸减小(如图5、图6),引起焊缝的平均显微硬度值逐渐增大。

图8 不同焊接速度下焊接接头的平均显微硬度(P=2900W)Fig.8 Average Microhardness of Welded Joints at Different Welding Speeds

3.3 激光焊接工艺参数对抗拉强度的影响规律

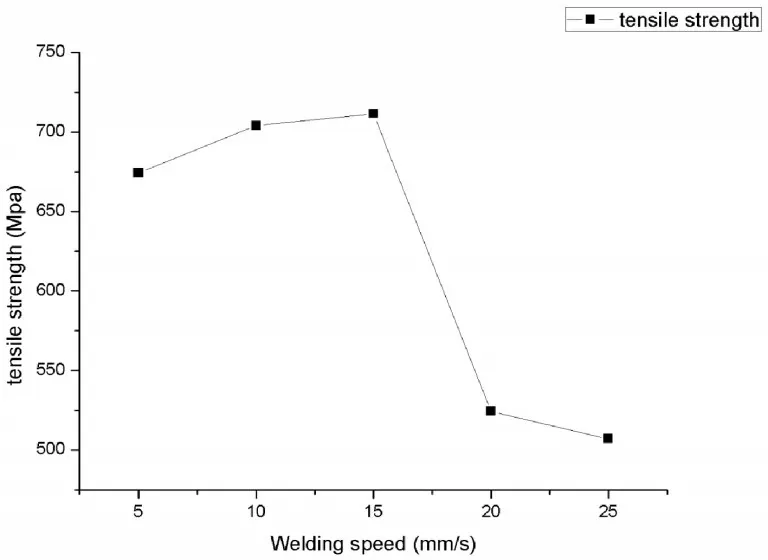

分别将9组试验的焊接试样加工成标准拉伸试样并进行拉伸实验。对不同焊接速度、不同功率下焊缝的强度进行研究,实验结果表明,接头的断裂位置都位于焊缝,在焊接速度为15 mm/s,功率为2900W的时候,焊缝的拉伸强度最高,达到711.5MPa,接近母材强度(729MPa),达到母材强度的97.5%。不同焊接速度和激光功率对应的拉伸强度测试结果如图9、图10所示。由图可知,随焊接速度、功率的增加,各焊接接头的拉伸强度呈先上升后下降趋势。当焊接速度为15mm/s,激光功率为2.5kW、2.7kW时,热输入量较低,不锈钢板未能焊透,容易产生应力集中,抗拉强度较差。当激光功率达到2.9kW时,此时的能量输入适中,晶粒尺寸相较3100W、3300W较小,其韧性、塑性、硬度等综和性能都较好,使得焊缝的性能优于其他焊接件,焊缝抗拉强度达到最大值711.5MPa;若继续增大激光功率,焊缝将会由于热输入量太大而造成过渡熔透,出现凹陷缺陷,焊缝晶粒也会粗化(如图3、图4所示),影响焊缝机械性能,承载能力降低,抗拉强度逐渐下降。

图9 激光功率对抗拉强度的影响Fig.9 Effect of Laser Power on Tensile Strength

图10 焊接速度对抗拉强度的影响Fig.10 Influence of Welding Speed on Tensile Strength

同理,当激光功率固定为2900W,焊接速度由5mm/s增大到25 mm/s时,由图可知,经拉伸试验后,焊接速度为v=10mm/s和v=15mm/s抗拉强度较其他工艺参数下高。这是因为当焊接速度v=10mm/s和v=15mm/s时,试样均获得了较好的焊缝形貌和晶粒细小的焊缝微观组织。当焊接速度过小时,试样过度熔透并出现了晶粒尺寸粗大的现象,严重影响着焊缝的力学性能;当焊接速度增大到15mm/s时,焊缝微观组织中的晶粒尺寸减小,阻碍位错运动的晶界增多,故焊接接头的拉伸性能提高。若继续增大焊接速度,焊缝未熔透,产生应力集中,抗拉强度急剧下降,拉伸断于焊缝中心。

4 结论

(1)焊接工艺参数对焊接接头的微观组织影响很大。当焊接速度增大时,柱状晶宽度和中心等轴晶尺寸均减小;随着激光功率逐渐增大时,熔合线附近柱状晶宽度及中心等轴晶尺寸均逐渐增大。

(2)304不锈钢焊接接头的显微硬度场沿焊缝中心对称分布,焊缝区的显微硬度高域母材。焊接功率和焊接速度对焊缝的显微硬度有着显著的影响,当激光功率逐渐降低或者焊接速度逐渐增加时,焊缝的热输入量变小,焊缝凝固结晶后晶粒尺寸变小,显微硬度值增大。

(3)随焊接速度、激光功率的增加,各焊接接头的拉伸强度呈先上升后下降趋势。当焊缝未出现由于热输入量太小而未焊透、热输入量太大出现较大凹陷缺陷,且晶粒尺寸较小时,能获得拉伸性能良好的焊接接头,其抗拉强度可达711.5MPa,强度可达母材的97.5%。