基于数控加工的熔融沉积成型精度控制

2021-09-23井石磊王宏斌崔宝光

井石磊,王宏斌,崔宝光

(1.陕西工商职业学院,西安 710114;2.西北农林科技大学,陕西 咸阳 712100)

熔融沉积成型无需激光器配合,只需通过计算机即可实现增量加工[1]。在熔融沉积成型加工过程中,精度是影响加工质量的关键因素,熔融沉积成型精度控制作为提高熔融沉积成型精度的关键,具有十分重要的研究意义。目前,我国熔融沉积成型精度控制方法较为落后,主要通过磨削轧辊原始凸度的方法加以控制,很难适应熔融沉积成型多变的轧制情况,很容易出现误差大等问题[2]。在后续的研究中,相关学者提出了动态分配负荷系数的方法,虽然在熔融沉积成型精度控制方面取得了一定的研究成果,但轧出的实体零件仍无法满足高精度要求,因此,优化设计熔融沉积成型精度控制方法是时下的热点研究话题[3]。其控制整体流程十分复杂,对数学模型的精度有极高要求,且需要结合先进的控制理念。数控加工作为一种精细化加工方法,尤其在细小零件精度处理方面具有很高的适用性[4]。基于此,有理由将数控加工应用于熔融沉积成型的精度控制,设计出一种新型的控制方法,降低控制偏度系数,从根本上提高熔融沉积成型精度。

1 基于数控加工的熔融沉积成型精度控制方法

文中设计的熔融沉积成型精度控制整体示意如图1 所示。下文针对图1 中的3 点主要流程进行详细阐述。

图1 熔融沉积成型精度控制方法示意Fig.1 Schematic diagram of fused deposition modeling accuracy control method

1.1 基于数控加工计算熔融沉积成型预设定

在熔融沉积成型精度控制过程中,文中基于数控加工的自动编程功能,根据熔融沉积成型的图纸,对其加以相应的数据处理,进而编写加工程序单[5]。基于数控加工的熔融沉积成型预设定编制具体代码,如图2 所示。

图2 熔融沉积成型预设定编制代码Fig.2 Fused deposition modeling pre-set code

根据图2 中的程序代码,可以生成熔融沉积成型的具体参数,并根据预期成型的长度、宽度、厚度以及材质等信息,进行相应的校验与修改[6]。以计算的方式获取程序校验与修改所需的各项数据。首先,计算熔融沉积成型比例凸度(V),表达式见式(1)。

式中:L为是轧辊直径;S为轧辊的热磨损系数。在此基础上,计算弯辊力(H),见式(2)。

式中:U为熔融温度。通过式(2)可得出弯辊力,为校验与修改程序中的数据变量提供基础。根据获取的参数得知,部分数据在熔融沉积成型精度控制过程中会被频繁使用[7]。综上所述,文中使用自动控制模式,使用输入脉冲频率精确控制熔融沉积成型预设定的数据变量。完成控制过程的变量数据定义后,可在自动控制模式下应用单Single MHz 环路载波获得灵敏度,并通过调整载波锁定灵敏度,完成精确的熔融沉积控制。在自动化控制模式下,载波捕获灵敏度的计算表达见式(3)。

式中:Y为控制类型参数;J为熔融沉积成型内部残余应力。根据上述计算公式,可基于数控加工计算得出熔融沉积成型预设定值。

1.2 熔融沉积成型精度自学习

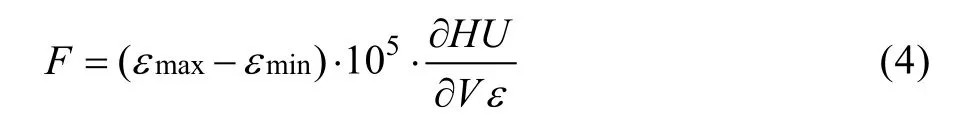

完成上述研究后,可知其控制过程是动态变化的,因此,熔融沉积成型精度控制属于短期自学习过程,可通过精度自学习调整其控制偏差。基于此,设计精度自学习模型,假定该模型表达式为式(4)。

式中:ε为弯辊力偏差;∂为弯辊力微调值。通过精度自学习模型[8—10],自动调节熔融沉积成型精度控制中产生的偏差,进一步提高熔融沉积成型控制精度。

1.3 控制熔融沉积成型精度

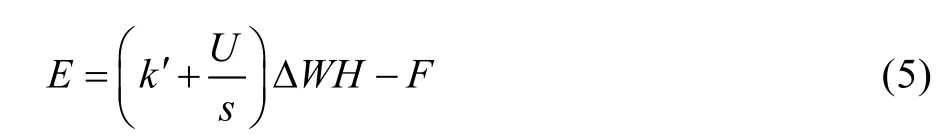

通过熔融沉积成型精度自学习,综合分析其精度控制的历史趋势。以此为依据,设其精度控制方程式为(5)。

式中:k'为比例凸度下的熔融沉积成型前馈无功功率;s为控制特征;W为精度反馈弯辊力修正量。通过式(5)可以将精度控制过程内包含的控制信息无缝承接。同时,可以通过计算机识别文中获得的控制方程式,并通过控制方程实现对熔融成型的精确控制。采用上面提出的控制方法,并使用自动频率跟踪功能[11—13],扩展了频率跟踪核心的控制信息,并控制了A/D 转换输出精度检查接口。将波形设备生成的信号用作时钟信号,在可变负载条件下,驱动频率之间存在负相关,因此,最小值是跟踪点参考频率的最大值。为了提高控制精度,此文档记录了每个控制信号的精度,以获取实时控制状态。如果记录的当前值高于最后一条记录的值,则保留当前值,否则保留最后的值。假设超声波驱动器的振动谐波频率在该范围内,则与该状态下控制信息的频率相对应的频率值是关键变量[14—15]。通过控制方法的实际应用,可以收集适当的过程控制信息,以了解板类型的实时控制情况,进而控制其精度。目前,已经开发了基于CNC处理控制铸造精度的方法。

2 实例分析

2.1 实验准备

此次实验选择某材料作为实验对象,实例分析内容为熔融沉积成型精度控制。数控加工采用西门子数控卧式车床,型号为 CAK6150,将主轴转速设为600 r/min,进给量设为 0.08 mm/r,切削深度设为0.8 mm(单边),并保持其余切削参数不变。使用一套2100 mm 的半连续加工生产线以及平整分卷机组。弯辊力设计为 500~13000 kN;轧制力设计为-50~500 kN。在此次实例分析中,将控制偏度系数作为实验测试指标,控制偏度系数越低,表明该控制方法的控制精度越高。首先,使用文中设计方法,控制熔融沉积成型精度,通过Matlab 软件测其控制偏度系数,设为实验组;再使用传统方法,控制熔融沉积成型精度,通过Matlab 软件测其控制偏度系数,设为对照组。在此次实验中,设置实验时间为10 h,记录实验结果。

2.2 结果与分析

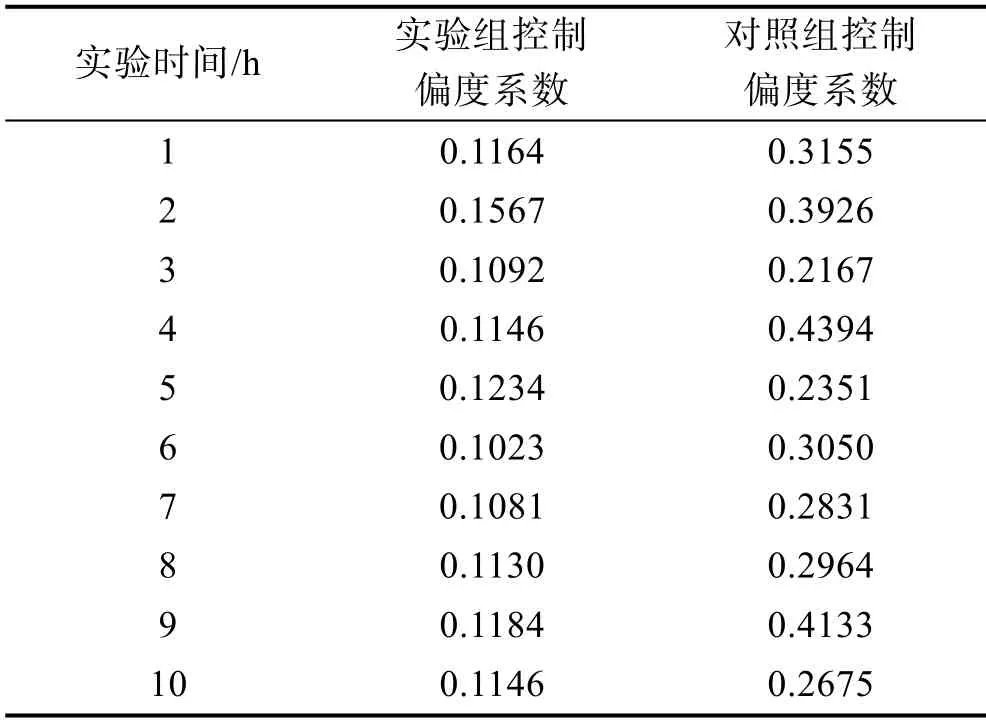

根据实验结果得出2 种控制方法的控制偏度系数,具体结果如表1 所示。

表1 控制偏度系数对比Tab.1 Control skewness coefficient comparison table

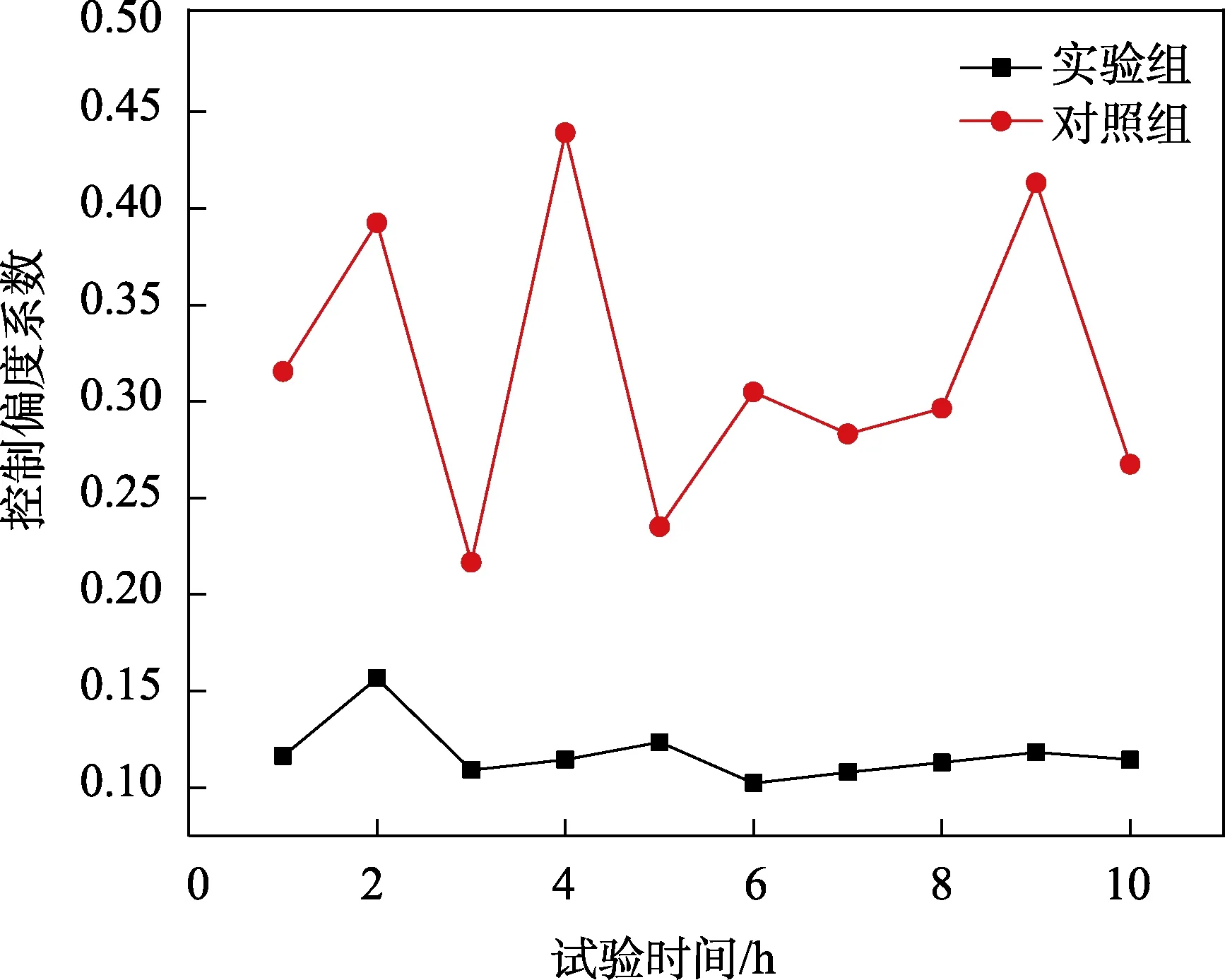

为了使实验组和对照组的控制偏度系数结果对比明显,将2 组数据构建成折线图,如图3 所示。

图3 实验组和对照组的控制偏度系数比较Fig.3 Comparison chart of control skewness coefficient between experimental group and control group

分析图3 可得,在相同的测试时间内,文中设计控制方法的控制偏度系数比对照组低,控制精度更高,能够实现对熔融沉积成型精度的精准控制,具有现实应用价值,值得被大力推广。

3 结语

通过一个分析示例,证明了设计管理方法在实际应用中的适用性,并在此基础上证实了对这种优化方法的需求,因此,文中描述的设计可以消除传统控制熔融成型精度较低的缺点。文中未验证控制不对称系数测量结果的准确性和可靠性,这进一步增加了控制不对称系数测量结果的不可靠性,可以在该领域的未来研究中进行补充。同时,需要进行深入研究,优化熔融成型工艺的设计,以提升熔融成型的精度,改善零件成型加工质量。