超高强度马氏体时效钢研究进展

2021-09-23徐东东陈旸许昊徐驰卜春成郑功

徐东东,陈旸,许昊,徐驰,卜春成,郑功

(先进金属与金属间化合物材料技术工业和信息化部重点实验室 材料评价与设计教育部工程研究中心 南京理工大学,南京 210094)

2020 年我国粗钢产量为10.35 亿t,超过全球粗钢产量的一半,是名副其实的钢铁大国,但品种不够齐全,结构不太合理,部分优质高性能特种钢仍依赖进口。马氏体时效钢是一类特殊的超高强度钢,以无碳或者超低碳的铁镍马氏体为基,通过时效处理,在板条马氏体基体中析出细小弥散的金属间化合物来实现超高强度[1—2]。马氏体时效钢具有强度高、塑韧性好、热处理简单、焊接及冷热加工性优异等特点,已在航空航天、机械制造、精密模具、原子能和军事等领域获得了广泛应用[3—5]。

文中将简述马氏体时效钢的发展历史,从成分、组织结构、力学性能等方面综述马氏体时效钢的研究现状,并对其未来的发展提出建议。

1 发展历程

马氏体时效钢的研究始于20 世纪60 年代初期,由国际镍公司(International nickel company,INCO)的Decker 等开发[2],他们发现在Fe-Ni 马氏体基体中调整Co,Mo,Ti 含量能使钢的屈服强度达到1400,1700,2000 MPa 等不同级别,并分别给这些钢命名为18Ni(200),18Ni(250),18Ni(300),统称18Ni系马氏体时效钢[4],并首次将18Ni(200)和18Ni(250)应用于火箭发动机壳体[5]。

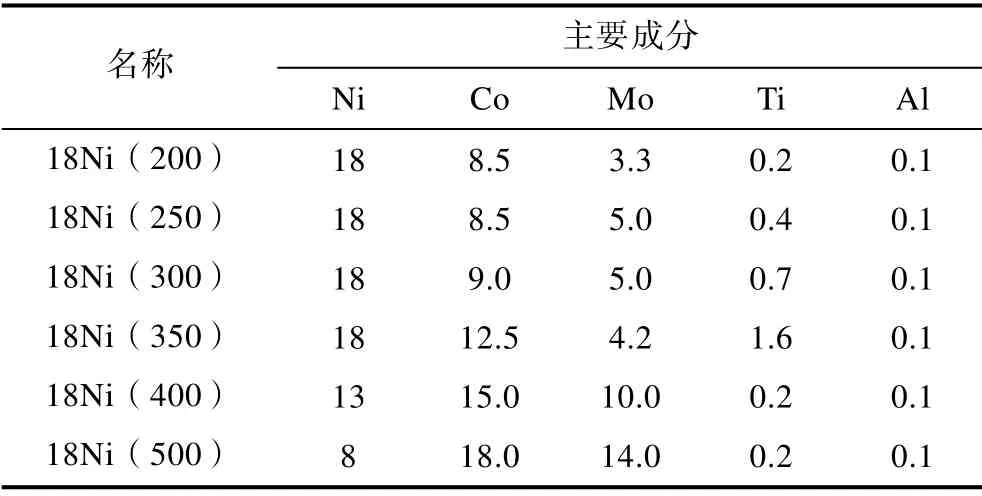

20 世纪60 年代后期,INCO 和钨钒高速工具钢公司(Vanadium alloy steel company,Vasco)共同研制出屈服强度达到2400 MPa 级别的18Ni(350),同时探索了2800 MPa 和3500 MPa 级别的18Ni(400)和18Ni(500)马氏体时效钢,后两种钢强度虽高但韧性极低,且生产过程复杂,没有得到实际应用[4—5]。与此同时,苏联、日本、德国等也开始研究马氏体时效钢[6—7]。表1[8]是几种典型18Ni 系马氏体时效钢的化学成分。

表1 几种典型的18Ni 系马氏体时效钢化学成分(质量分数)Tab.1 Chemical composition of several typical 18Ni maraging steels (mass fraction) %

20 世纪80 年代,由于Co 元素短缺且价格持续上涨,研究人员开始研发无Co 马氏体时效钢,相关工作也由INCO 和Vasco 领衔,合作开发了T-250 和T-300 系列无Co 马氏体时效钢[9],其中T-250 钢已成功应用于美国TOW、Stinger、AMRAAM 导弹,军用轻型攻击桥、风洞等设备[10]。早期无Co 马氏体时效钢的发展侧重于增加Ti 元素含量、降低Mo元素含量,随后日本、韩国、印度等相继开发了无Co 含Cr 型、无Co/Mo 含W 型、无Co 低Ni 型等多种马氏体时效钢[11—13],这些钢种的性能接近相同级别含 Co 马氏体时效钢的强度水平,同时可节约20%~30%的成本。

我国的马氏体时效钢研究始于20 世纪60 年代后期,最初以仿制18Ni 系马氏体时效钢为主。到70 年代中期,开始研究强度级别更高的马氏体时效钢,包括无Co 和低Ni、Co 型马氏体时效钢[14—16]。90 年代研制出了T-250 和T-300 马氏体时效钢,用于制造固体火箭发动机壳体[17],研发了TM210A 钢用于旋转作动器的齿轮或受力传动轴。此外,还研发了马氏体时效不锈钢(00Cr10Ni10Mo2Ti1,00Cr12Ni8Cu2AlNb)以及用于铀浓缩离心分离机旋转筒体的超高纯、高强韧马氏体时效钢(CM-1)等。虽然我国马氏体时效钢研究起步不算晚,但在冶炼工艺、成形技术、整体性能等方面与国际先进水平还有一定差距。

2 主要研究进展

2.1 合金化

马氏体时效钢中的合金元素主要分为两类:①强化元素,主要起促进沉淀相析出的作用,如Mo,Ti,Al 等;②组织稳定元素,固溶处理后,得到细小的全马氏体组织并促进沉淀相的析出,如Ni,Co 等。

Mo,Ti,Al 在马氏体时效钢中主要通过时效处理析出弥散的Ni3Mo,Fe2Mo,Ni3(Ti,Al)等强化相来增强基体。同时Mo 可以有效阻止Ni3Ti 在晶界上的析出,消除沿晶断裂的发生。Al 还可作为脱氧剂束缚钢中残余的N 和O,产生一定的硬化作用。此外,由于Mo 和Ti 会降低钢的Ms点,不利于获得完全马氏体组织,需控制其含量在一定范围,如Ti 的质量分数大于1.6%时,过量不均匀分布的Ti 将导致残余奥氏体带的产生,Mo的质量分数超过10%时将产生残余奥氏体[18],这些都会造成马氏体时效钢强度急剧下降[19]。

Ni 对马氏体时效钢的韧性和强度均有重要作用,主要体现在:Ni 能扩大奥氏体稳定区,固溶处理时有利于形成单相奥氏体,溶解更多合金元素,促进Ni3Ti 与Ni3Mo 等金属间化合物相的析出,提高强度;Ni 能阻碍全位错分解,促进交滑移的产生,提高韧性[20],但Ni 会降低Ms点,其质量分数一般控制在7%~18%。Co 主要与Mo 产生协作效应,降低Mo 在马氏体中的固溶度,促进含Mo 金属间化合物的析出。同时Co 可以抑制马氏体中位错亚结构的回复,为析出相形成提供更多的形核位置,促使析出相粒子细小且分布均匀[21]。此外,Co 还可以提高Ms点,有利于获得全马氏体组织并提高马氏体的稳定性,使其结构可以保持到较高的温度,提高钢的抗过时效能力[22]。

C,Si,Mn,S,P 等是马氏体时效钢中的杂质元素,容易形成非金属夹杂,损害钢的塑韧性,需严格控制其含量[23—24]。

稀土元素能影响夹杂物的组态,进而改善马氏体时效钢的塑韧性[25]。目前关于稀土元素对马氏体时效钢组织及力学性能的研究较少,值得进一步研究。

综上,为使马氏体时效钢获得优异的强韧性匹配,应尽可能降低杂质元素含量,适当添加稀土元素控制夹杂物的组态,获得细小的全马氏体组织,并析出足够多的沉淀相,但马氏体时效钢中各合金元素之间存在复杂的交互作用,强韧性的提高不仅仅取决于某一元素的含量,更取决于它们之间的配比关系。

2.2 组织结构

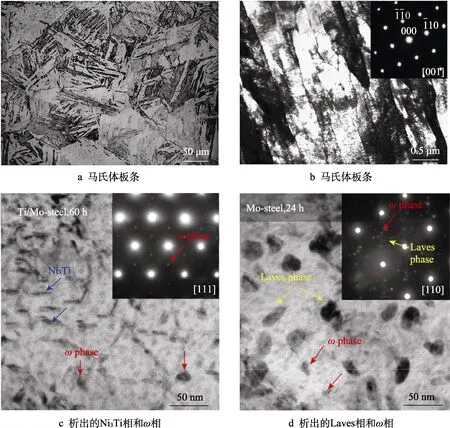

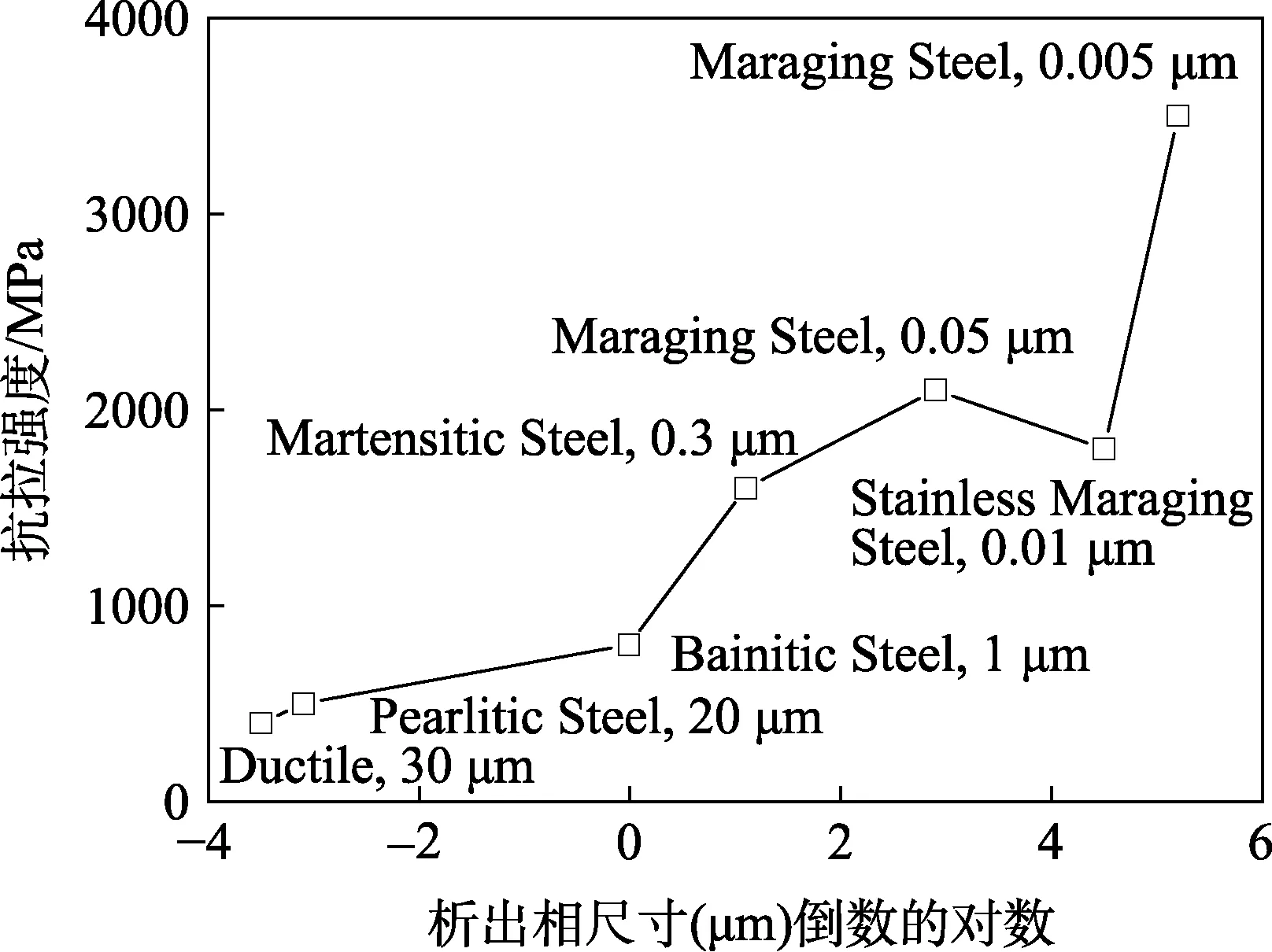

马氏体时效钢内部组织主要包含马氏体基体、析出相、逆转变奥氏体、残余奥氏体等。典型的马氏体时效钢组织如图1 所示,图1a 显示了板条马氏体基体,其中含有高密度的位错(见图1b),所以又称位错马氏体,这些高密度位错能够为后续时效过程中析出相的产生提供异质形核质点,有利于沉淀相的大量析出,因此马氏体时效钢具有高强度、高硬度[28]。马氏体时效钢中的析出相种类很多,如Ni3Ti,Laves,ω(如图 1c 和 1d 所示),Ni3Mo[29],σ-FeTi[30],σ-FeMo[31],Ni3V[32],NiAl[33],Ni3W[1]等,析出相的形态有棒状[31]、针状[33]、片状及颗粒状等[34]。片状析出相大多在界面处生成,棒状或者颗粒状析出相一般在晶粒内与基体保持一定位相关系析出,其中棒状析出相的最大长度可达70 nm。Hossein 等[35]用透射电镜研究马氏体时效钢753 K 等温时效析出行为时,还在原奥氏体晶界处发现了面心四方θ-NiMn 相的析出。Verdiere 等[36]则通过透射电镜和原子探针发现了Fe-Ni-Co-Mo 马氏体时效钢中具有三角晶格结构的球形(Fe,Ni)7Mo2相析出(直径约为3 nm)。Bodziak 等[37]使用选区激光熔化制造18Ni(300)马氏体时效钢,还发现了Fe7Mo6球形沉淀物以及富含Ti,Ni,Mo的球状和片状沉淀物。由于析出相大多是亚稳态,在使用过程中受温度、应力、时间等因素影响可能发生相变退化,影响材料使用寿命。陈光等[38]研究了18Ni(350)马氏体时效钢析出相的稳定性,结果显示,在1900 MPa 应力下,室温连续恒载2 万h 及120 ℃连续恒载1 万h 后,析出相未发生转变,仅数量与尺寸略有增加。图2 为钢的抗拉强度与析出相尺寸的关系,可见随着析出相的尺寸越来越细小,钢的抗拉强度逐渐升高。因此,马氏体时效钢中析出相的尺寸越小、分布越均匀弥散,同时与基体保持良好的共格关系,综合力学性能越好。

图1 马氏体时效钢典型组织图[26—27]Fig.1 Typical microstructure of maraging steel

图2 钢的抗拉强度和析出相大小的关系[39]Fig.2 Relationship between tensile strength of steel and size of precipitates

马氏体时效钢中的Fe-Ni 马氏体基体在As点以下时效处理时将向铁素体和奥氏体转变,产生逆转变奥氏体,其在室温甚至液氮温度下均具有很高的稳定性[40—41],这与淬火形成的残余奥氏体不同。由于逆转变奥氏体可以使裂纹尖端钝化,将沿晶断裂转变为韧窝状穿晶断裂,同时可以在析出相粒子表面形成一层逆转变奥氏体膜,阻止孔洞在析出相粒子处形核,提高韧性[42],因此形成一定量的逆转变奥氏体并保持其稳定,对于马氏体时效钢强韧化具有重要意义。提高逆转变奥氏体稳定性主要有两个途径:一是提高奥氏体形成元素Ni 的含量[43],这些元素不仅能促进逆转变奥氏体的形核,而且可以提高其稳定性;二是提高位错密度,逆转变奥氏体中高密度的位错缠结和位错交割可以提高其稳定性[44]。

综上,为使马氏体时效钢获得最佳的强韧性匹配,最佳的组织应为:获得尽可能多的超低碳位错型板条马氏体,其间分布着细小弥散的析出相,同时保留部分逆转变奥氏体。

2.3 力学性能

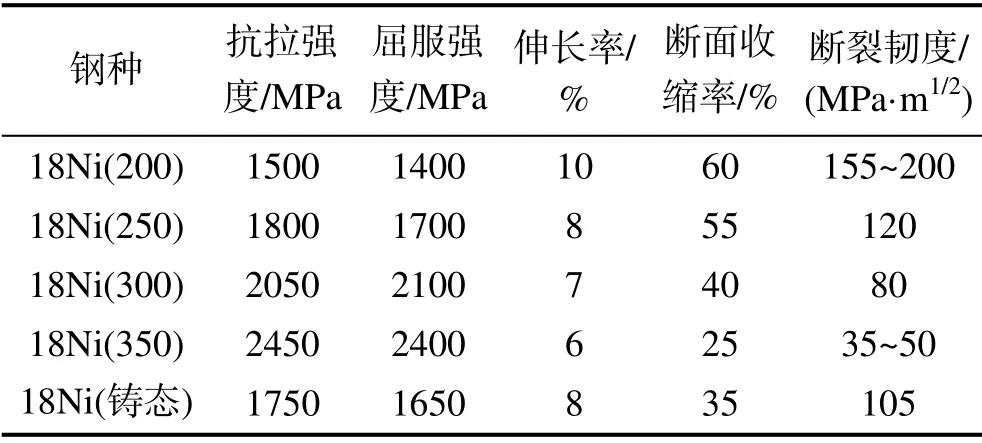

马氏体时效钢最显著的特征在于其具有超高强度、良好的塑性和韧性,在相同强度级别钢中韧性最好。典型 18Ni 系马氏体时效钢的力学性能如表2[45—46]所示。

表2 几种典型18Ni 系马氏体时效钢的力学性能Tab.2 Mechanical properties of several typical 18Ni maraging steels

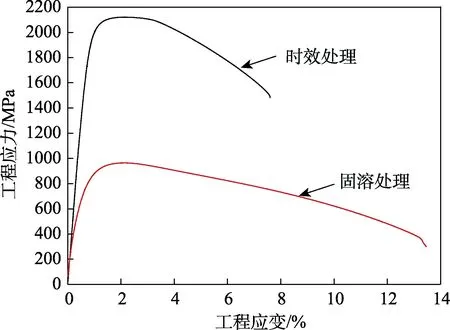

马氏体时效钢的超高强度主要来源于以下几个方面:固溶强化、相变强化、时效强化和细晶强化。马氏体时效钢中含有超过30%(质量分数)的合金元素,包括Ni,Co,Mo,Ti,Al 等,固溶处理后,这些元素溶入单相奥氏体基体中,形成过饱和固溶体,产生固溶强化。在随后的时效处理中,合金元素将以金属间化合物的形式析出,使基体中的合金元素含量大幅下降,因此固溶强化对马氏体时效钢强度的贡献有限,为100~250 MPa[47]。马氏体时效钢由奥氏体向马氏体转变过程将产生相变强化,相变强化对强度的贡献为650~850 MPa(见图3,除去固溶强化的部分,固溶处理的抗拉强度为950 MPa)。

图3 不同热处理状态下马氏体时效钢工程应力-应变曲线Fig.3 Engineering stress-strain curve of maraging steel under different heat treatment conditions

时效强化是马氏体时效钢的主要强化手段,如图3 所示,时效强化对强度的贡献为1000~1300 MPa。不同时效阶段微观组织各异,强化机制不同。目前关于马氏体时效钢的强化机理仍存在不同观点。何毅等[48]认为,马氏体时效钢通过在高密度位错基体中时效析出纳米尺度沉淀相Ni3(Mo,Ti)等实现强韧化,强化遵循Orowan 位错绕过机制,且理论计算强度与实测值一致。Li 等[49]的研究也表明,马氏体时效钢的超高强度韧性主要由高密度纳米析出物控制位错的切割与绕过产生,且高密度纳米析出物有助于弹性变形的增加。Nué 等[50]则认为,强化先由沉淀相β-Ni(Al,Ti)颗粒主导,随后与共沉淀的η-Ni3(Ti,Al)纳米相共同作用,带来较高的屈服强度。Sinha 等[51]认为,时效析出的棒状六方η-Ni3Ti 相,具有优良的抗粗化能力,其产生的强化效果服从修正的Orowan方程,峰值时效条件下可获得最佳的强韧性组合。过时效处理时,析出相粒子开始粗化,与基体的共格关系受到破坏,同时板条间边界上发生奥氏体回复,造成马氏体时效钢强度下降。

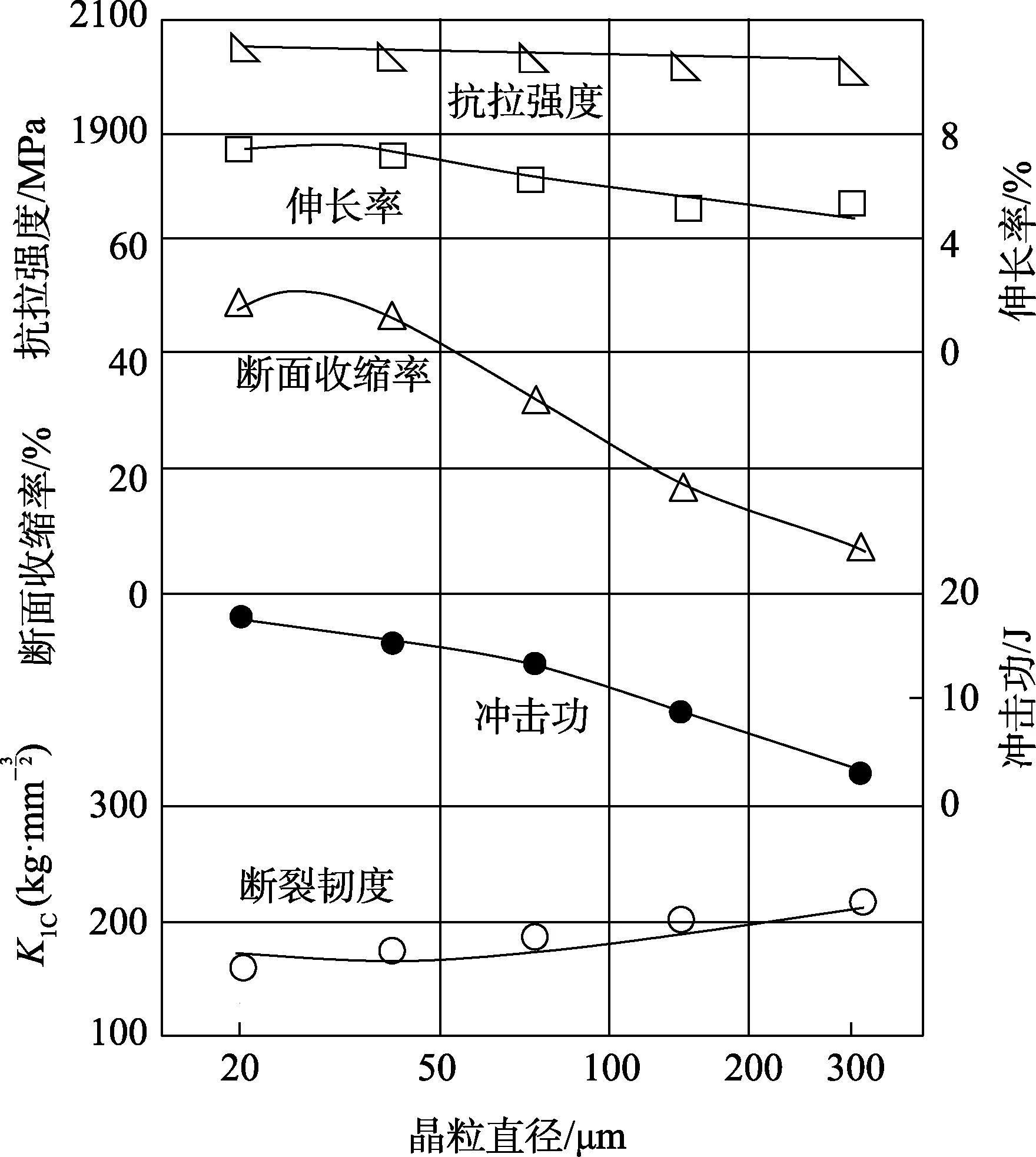

除此以外,晶粒度对马氏体时效钢的性能影响也很大,以18Ni(300)钢为例,随着晶粒尺寸的减小,抗拉强度呈增加的趋势,冲击韧性与断面收缩率显著增加,断裂韧度随着晶粒尺寸减小而降低(见图4)[52]。

图4 晶粒尺寸对18Ni(300)钢性能的影响[52]Fig.4 Influence of grain size on properties of 18Ni(300) steel

马氏体时效钢除具有超高强度外,其韧性也非常优异,图5 为各种高强钢屈服强度和断裂韧度的关系[39],可见,随着屈服强度的逐渐升高,所有钢的断裂韧度都不断降低,但18Ni 系马氏体时效钢的断裂韧度K1C值高于大部分高强钢,甚至在屈服强度高于1800 MPa 时,其K1C值依然很高。

图5 几种高强合金的强度和韧性关系[39]Fig.5 Strength-toughness relationship for various high-strength alloys

目前关于马氏体时效钢的韧化机理仍存在不同观点。一般认为,欠时效条件下的平面滑移模式是断裂韧度低的主要原因;在最佳时效条件下,交滑移容易进行,强韧性最好;而过时效时强度和韧性的降低主要是由于析出物粗大。Li 等[49]研究表明,马氏体时效钢的高韧性主要是由于析出相与基体的晶格错配低(最小晶格失配<1%),低晶格错配有助于均匀变形的产生。Sinha 等[53]认为,马氏体板条从块状到细脉状的形态变化对马氏体时效钢断裂韧度起积极作用,且原始奥氏体晶粒对韧性也有间接作用。Jha等[54]研究认为,马氏体时效钢锻造后采用合适的热处理工艺,可以获得均匀细小的再结晶晶粒进而得到较高的断裂韧度。逆转变奥氏体的产生与消失通常伴随着亚结构的出现与细化,因而可产生一定的强化效果而不损失韧性;但过时效条件下,在原奥氏体晶界处析出的逆转变奥氏体容易成为孔洞和微裂纹的形核点,造成韧性降低。此外,马氏体时效钢的断裂韧度还与熔炼方法、杂质元素含量等有关,如采用超纯净熔炼,其K1C值可提高约15%~30%[55]。

马氏体时效钢具有的超高强度及优异的高温组织稳定性,在航空发动机涡轮轴等高温部件上具有重要应用前景。由于这些部件需要在高温交变载荷下长期稳定服役,因此高温拉伸、疲劳和蠕变性能是考量马氏体时效钢能否胜任的重要指标。El-Aziz 等[56]对马氏体时效钢的高温拉伸进行了研究,发现在很宽的温度范围内材料都表现出高强度,500 ℃时,抗拉强度仍超过1000 MPa;但在~680 ℃拉伸时,低Ni 无Co 马氏体时效钢的抗拉强度下降到只有室温的1/3,主要由于温度的升高导致较大比例的马氏体回复成了奥氏体。目前关于马氏体时效钢疲劳和蠕变性能的研究仅有少量文献报道。已有研究表明,载荷性质(静载荷、冲击载荷、交变载荷)、应力状态以及环境、材料表面状况等是影响18Ni 系马氏体时效钢疲劳性能的主要因素。罗文英等[57]对18Ni 系马氏体时效钢低周疲劳性能的研究结果表明,随着加载频率的增加,钢的疲劳寿命显著提高,但当频率增加到一定数值时,疲劳寿命开始下降。试样表面残余应力对疲劳强度的影响体现为:残余压应力可以提高疲劳强度,残余拉应力则降低疲劳强度。厉鑫洋等[58]研究结果表明,18Ni(250)马氏体时效钢在480 ℃时效处理时具有最佳的力学性能和低周疲劳性能,循环应力响应行为呈现出软化特性,滞后回线几乎为直线,塑性应变量很小。Wei 等[59]研究了2800 MPa 马氏体时效钢的疲劳性能,发现在高应力状态下疲劳裂纹主要起源于试样表面,在低应力条件下疲劳裂纹起源于内部夹杂物,循环变形后析出相尺寸增大,极限抗拉强度降低。赵从宝等[60]研究了温度对18Ni(350)马氏体时效钢蠕变性能的影响,改进了蠕变量的测量方法,测得的蠕变速率比过去低一个数量级,同时蠕变第2 阶段的速率随温度的升高而增加。Li 等[61]指出,马氏体基体回复、第二相析出以及长大是影响蠕变性能的关键因素。Reis 等[62]研究了18Ni(300)马氏体时效钢的高温蠕变行为,结果表明,钢的主要蠕变机理是位错的攀移和滑移,部分马氏体由于高温暴露被还原为奥氏体,同时Ni3(Ti,Mo)析出物粗大,合金强度下降。

2.4 加工工艺与性能

马氏体时效钢具有优异的冷、热加工及焊接性能,主要体现在:①含C 量极低,热处理时无脱C危险;②淬透性好,空冷即可得到马氏体;③淬火组织硬度低且无淬火变形倾向;④加工性能优良,固溶处理后可直接进行拉拔、冷轧、弯曲等;⑤ 固溶处理后只需低温时效处理即可使用,简单方便;⑥ 收缩率低,时效处理时尺寸变化非常小,可省去精加工步骤;⑦ 焊接性能好,可在最终热处理状态下,不经过预热直接进行焊接。

马氏体时效钢热加工可采用传统的锻造及轧制工艺,均质化处理温度为1100~1250 ℃,终锻或终轧温度为820~860 ℃。热轧或退火后均可进行拉拔、弯曲、冷轧等冷加工。韩顺等[63]研究了锻比对 18Ni(250)马氏体时效钢组织及性能的影响,认为锻造能有效细化18Ni(250)钢的晶粒尺寸及马氏体板条块,且随着锻比的增加,抗拉强度与冲击韧度有明显提高,为发动机轴锻件等的成形工艺提供了理论依据。Abreu 等[64]研究了不同冷轧量对18Ni(350)马氏体时效钢织构的影响,随着冷轧量的增加,织构增强,但奥氏体化过程会破坏部分轧制织构。马氏体时效钢固溶处理冷却后得到的是超低碳板条马氏体,所以这类钢的焊接性能较好。Li 等[65—66]研究了激光焊接T250 钢的力学性能,发现随着时效温度的增加,焊接接头的抗拉强度先升高后降低,断裂韧度的变化与之相反,他认为析出相及马氏体板条的形态尺寸等影响了焊接接头的抗拉强度,而逆转变奥氏体的析出对韧性产生了显著影响。Murthy 等[67]研究了不同焊接方式对18Ni(250)钢异种材料焊接的影响,认为激光束和电子束焊接是制造航空航天部件的潜在方法。

马氏体时效钢通常用于航空航天、原子能等尖端和前沿领域的复杂结构零件,生产工艺复杂,成本高[68]。对此,人们尝试将选区激光熔化(Selective laser melting,SLM)增材制造技术应用到马氏体时效钢的生产制备中。2010 年以来国外科研人员对SLM 成形18Ni(300)钢进行了大量研究[69—71],通过优化工艺参数,绘制工艺窗口图,获得了具有光洁表面的成形件,拉伸强度、硬度等指标都达到锻件的水平。2014 年国内也开始了相关研究,制备出了致密度达99.9%的成形件,热处理后各项力学性能都能达到锻件水平[72—74]。

3 展望

马氏体时效钢已在导弹壳体、铀浓缩用离心分离机旋转筒、扭力转动轴、飞机用高强度齿轮、轴承、紧固件、弹簧以及挤压模和冷冲模等方面获得了广泛应用。为不断推广马氏体时效钢在航空航天、核能、机械制造、化学工业、模具制造等方面的应用,今后应注重在以下几方面加大对马氏体时效钢的研究。

1)研发超纯净马氏体时效钢冶炼工艺,降低合金中气体、夹杂物及有害元素含量,进一步提高马氏体时效钢的强韧性。

2)探究马氏体时效钢在高温环境中的应用,研究其蠕变、疲劳性能及在高温环境使用时的组织演变和变形机制等。

3)继续开发低成本无Co 马氏体时效钢,使其抗拉强度σb≥2100 MPa,同时整体力学性能得到进一步改善,未来能够完全取代含Co 马氏体时效钢。

4)研究微量稀土元素对夹杂物的形态、分布等影响,改善马氏体时效钢的塑韧性,进而提高马氏体时效钢综合力学性能。