硫酸转化工序气体分析仪系统的设计及应用

2021-09-23林成东周天驰童江王召启

林成东,周天驰,童江,王召启

(中国瑞林工程技术股份有限公司,江西 南昌 330031)

烟气制硫酸系统主要包括: 净化、干吸、转化、废酸处理、尾气脱硫、硫酸存储六个工序[1]。净化工序除去烟气中的有害杂质后,经干燥塔干燥后,通过转化工序的二氧化硫鼓风机输送至热交换器加热到一定温度后,再经转化器触媒层催化氧化,使烟气中的SO2转化成SO3后送干吸工序制取硫酸。

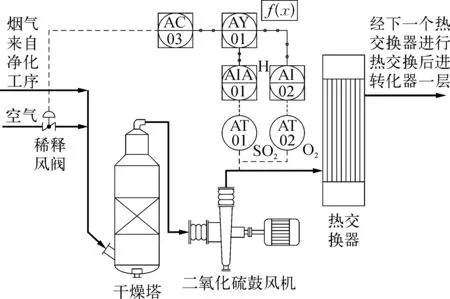

SO2转化过程是放热过程,受限于触媒的耐热温度和转化器常用材料的许用温度,硫酸生产过程中通常需要控制初始φ(SO2)在9.5%左右。在一定的温度和压力下,反应平衡常数值为定值,与反应气体组成无关。在温度、压力和初始φ(SO2)相同的情况下,提高初始φ(O2)有利于获得更高的SO2平衡转化率。由于烟气净化工序出口的烟气中SO2浓度较高,而氧硫比[2](φ(O2)/φ(SO2))偏低,通过调节干燥塔入口稀释风量来调节SO2初始浓度,将φ(SO2)稀释到9.5%,同时保证氧硫比在合理范围。转化工序中φ(SO2)及氧硫比控制方案如图1所示。

图1 转化工序中φ(SO2)及氧硫比控制示意

二氧化硫鼓风机出口的φ(SO2)和φ(O2)是整个制酸系统中比较重要的数据。目前二氧化硫鼓风机出口的气体分析仪系统在使用中普遍存在易堵、维护量大、系统不稳定、检测分析滞后时间长等问题[3-4]。通过合理设计优化分析仪系统,在实际工程应用中很好地解决了以上问题。

1 系统设计

SO2和O2气体分析仪系统结构如图2所示,采用原位抽取样气方法,设计为模块化单元,由取样单元、反吹单元、样气传输单元、预处理单元、分析仪单元、现场控制单元组成。正常工况时,二氧化硫鼓风机出口烟气含有少量烟尘,一般的分析仪系统通过在取样器内置过滤器[5]进行处理。但是如果上游净化工序效果不理想,则该处会存在酸雾并可能产生酸泥,造成分析仪系统易堵且维护量大。因此该系统配置了1套反吹单元,利用合理的逻辑控制通过反吹扫解决宜堵问题;通过对取样探头的材质和尺寸合理选择,计算取样探头的合理插入深度,使得取样更具有代表性;结合实际工况优化预处理单元设计,采用了三路冷凝除水和精密过滤,并结合取样传输距离和路线规划以及分析仪流量控制,保证了样气的连续稳定性,减少了维护量,也解决了取样传输滞后时间长的问题;对分析仪合理选型,采用并联结构取样分析,避免串联取样过程由于分析仪进出口的压差,增加串联线路上分析仪的浓度检测误差,提高了检测精度。该套分析仪系统包括取样分析和反吹扫两种工作状态。

图2 SO2和O2气体分析仪系统结构示意

取样分析时,系统从取样器获取样气,此时吹扫单元的反吹阀及排污阀均处于关闭状态,通断阀处于打开状态。样气通过现场反吹单元的排污器,经过电伴热的样气传输单元进入预处理单元,此时预处理单元的冷凝器排水阀处于关闭状态。样气经过三路冷凝除水和精密过滤,最后样气并联进入SO2和O2分析仪。

反吹扫分两条线路,反吹扫过程由现场控制单元的PLC进行控制。一路吹扫气负责吹扫取样器,吹扫步骤如下: 吹扫气先通过反吹阀1经排污器下部的排污阀,吹扫干净排污管路;关闭反吹阀1,关闭通断阀1和阀2,再打开反吹阀2吹扫排污器;关闭排污阀打开通断阀1,吹扫取样器。通过对阀门动作的顺控逻辑合理设计,避免将可能存在的酸泥直接吹入取样器的过滤器中。另一路吹扫气通过反吹阀3经减压阀减压后进入样气传输单元和预处理单元进行吹扫。此时通断阀2关闭,冷凝器所有排水阀打开,预处理单元的三通保护阀切换至放空位置,避免杂质吹入精密过滤器及分析仪。

2 关键单元介绍

2.1 取样单元

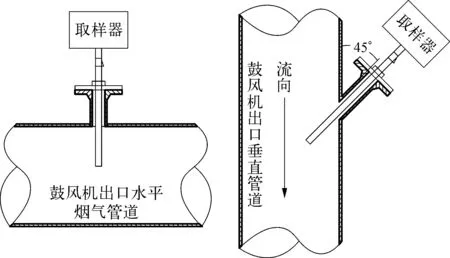

取样器插入式安装在二氧化硫鼓风机出口碳钢管道上,SO2和O2的取样采用同一套取样器。取样器选用316L不锈钢取样探头,内置样气过滤器,将工艺烟气中的绝大多数杂质颗粒物去除。由取样点采集的样气需要具有代表性,通过取样系统后不能引起组分和含量的较大变化。合理的安装方式有利于实现烟气成分中的气固分离,防止固体粉尘颗粒堵塞取样器滤芯。取样器的安装方式如图3所示,选择在水平管道上取样时,取样器垂直安装于管道的上部;选择在垂直管道上取样时,要求烟气气流方向至上而下,采取斜插入管道方式,与管道方向的夹角在(45±5)(°)。

图3 取样器安装示意

2.2 预处理单元

预处理单元是分析仪系统的基础和核心,分析仪对样气的温度、水分含量、腐蚀性气体含量、灰尘粒度等条件要求严格。样气的品质直接影响分析仪的分析效果,甚至可能毁坏分析仪元器件,合理配置样气预处理单元十分重要。预处理单元的设计主要实现以下目标: 使进入分析仪的样气条件保持一致,即抑制温度、压力及含尘量等方面的变化[6];尽可能减小样气送入分析仪的滞后时间;通过预处理单元后,被测组分性质不变;连续工作,要求长时间保持稳定。

二氧化硫鼓风机出口的烟气压力为正压,正常压力为30 kPa左右,从经济性考虑,预处理单元未设置取样泵。该系统的预处理单元的组成由图2可知,由冷凝器、过滤器、保护阀、切换阀、排污阀、流量计等组成。系统采用旋压式压缩机型冷凝器,快速分离样气中的水汽杂质;选用表面微孔式精密过滤器用于过滤水分和粉尘。通过冷凝器除水和精密过滤后,为分析仪提供常温且不含水汽、无腐蚀性、无干扰性的洁净且不失真的样气,确保分析仪准确快速地反映气体成分的变化[7]。

2.3 分析仪

目前针对SO2气体的分析,主要有红外线分析仪和紫外线分析仪两种。红外分析仪采用非分散红外气体分析测量法(NDIR),测量精度高,技术成熟且使用寿命长,适用范围比较广,可用于中、高浓度组分测量,但受干扰较大,对预处理装置要求高。紫外线分析仪采用差分吸收光谱测量法(DOAS),不受水分干扰,测量精度高,但成本高,光源存在衰减,适用于低浓度组分测量。二氧化硫鼓风机出口烟气中φ(SO2)较高,控制在9.5%左右。结合该系统取样所采用的是原位抽取样气法,从稳定性和可靠性考虑,选择红外气体分析仪,用于中高浓度SO2的检测。

O2的分析主要有顺磁式、氧化锆、电化学式三种原理的氧分析仪。二氧化硫鼓风机出口烟气中SO2含量高,且含微量酸雾,氧化锆分析仪在该工况环境下使用寿命短,测量不稳定。电化学原理主要用于高纯度气体中含微量氧的分析[8],且不宜用于酸性气体工况。顺磁式目前主要包括磁力机械式和磁压式氧分析仪,相比之下磁力机械式对样气的质量即对预处理单元的要求特别高。结合实际工况,选择磁压式氧分析仪检测二氧化硫鼓风机出口烟气中的O2浓度。

2.4 反吹及控制单元

分析仪系统设置的反吹单元与现场控制单元配合使用。配置1套小型PLC,通过合理的逻辑控制,执行取样分析及反吹扫过程中管路上的阀门等设备的切换动作,确保分析仪系统测量的稳定性,解决系统易堵、维护量大的问题。现场触摸屏上可选择手动和自动反吹扫两种模式。

3 关键问题解决

3.1 探头尺寸及插入深度

二氧化硫鼓风机出口碳钢管道通常为DN2 000左右,需要确保取样器的探头安装在管道中的固有频率fn低于烟气流经取样探头产生的旋涡频率fs,防止取样探头产生共振现象,二氧化硫鼓风机出口管道安装气体分析系统取样探头的允许长度L计算如式(1)所示[9]:

(1)

式中:Fm——实际质量因子,对于烟气介质取值Fm=1;St——斯特劳哈尔数,取值St=0.2;v——烟气在探头处的流速,工艺设计正常取值v=20 m/s;D——探头的外径,mm;Di——探头的内径,mm;E——316L材质探头材料的弹性系数,取值E=19 700 kg/cm2;ρ——探头材料密度,取值ρ=7 980 kg/m3。

DN2000的管道,一般探头插入深度Lλ取值0.3D~0.5D,对应Lλ取值范围为60~100 cm,必须保证L>Lλ。经计算探头选择DN20及以上时能满足要求,DN20探头的外径D=27 mm,内径Di=20 mm,计算得到L不大于125 cm。DN25探头的外径D=33 mm,内径Di=25 mm,计算得到L不大于153 cm。考虑到管道烟气流速波动及防堵问题,采用DN25的取样探头,Lλ取值80 cm左右。合理的插入深度使取样样气更具有代表性,很大程度上解决了系统不稳定、误差大的问题。

3.2 传输滞后时间

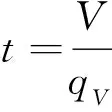

取样后的样气传输要求滞后时间t<60 s。样气传输管线选用外径为6 mm的防腐四氟管,管线在现场敷设时尽量走直线,避免直角、锐角。t计算如式(2)所示:

(2)

式中:V——样气传输总体积,包括取样管路段体积V1和预处理段体积V2;qV——样气的体积流量。

从式(2)可以看出,分析仪系统设计过程中需要充分考虑整个管线配置的合理性: 一方面要求取样点到分析仪预处理单元之间敷设距离及路径的合理设计;另一方面要求样气管路和预处理总体积(包括过滤器容积、排污器容积、冷凝器内腔体容积)等的合理设计。由于V为恒定值,为确保t可控,通过流量调节,使进入分析仪的样气流速保持在一个稳定值,不随工艺管道烟气流量频繁波动。

二氧化硫鼓风机都安装在风机房内,将分析仪系统的分析小屋设置在风机房旁,取样点与分析仪系统预处理单元之间距离一般不会超过15 m。结合实际配置的预处理单元总体积,通过流量调节,使进入分析仪单元的样气流量控制在0.8~1.2 L/min范围,整个系统的t<30 s。

3.3 SO2浓度和氧硫比控制

分析仪系统获取的φ(SO2)和φ(O2)数据,通过4~20 mA信号传输进入DCS进行监控,DCS根据浓度测量值通过PID运算,调节干燥塔入口稀释风阀门开度来控制φ(SO2)并将氧硫比保持在合理范围。进入转化器的一般烟气的氧硫比不小于1.0[10],在生产过程中通过调节干燥塔入口的稀释风阀门对φ(SO2)和氧硫比进行调整。正常操作时以调节φ(SO2)为主,设定值为9.5%。当氧硫比小于设计值对总转化率造成影响时再调整氧硫比。

4 系统应用效果

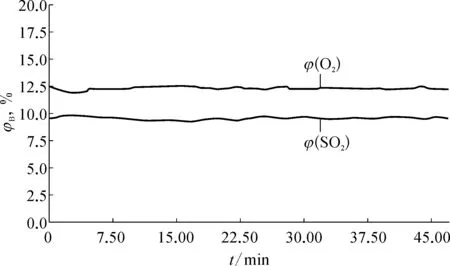

某工程项目投产后分析仪系统已经连续运行数月,φ(SO2)和φ(O2)实时变化趋势如图4所示。φ(SO2)基本控制在9.4%~9.8%内,φ(O2)基本保持在12%~12.5%内,氧硫比保持在1.25左右。工厂多次将测量值与化验值进行对比,误差均在±2%的可接受范围以内。分析仪系统的稳定性、精度、氧硫比的控制均满足转化工序的工艺要求。

图4 φ(SO2)和φ(O2)实时变化趋势示意

5 结束语

结合转化工序中烟气的特点,设计的SO2和O2分析仪系统,对取样探头材质、尺寸及插入深度进行了计算选择。针对二氧化硫鼓风机出口烟气成分及杂质特点,设置了反吹单元,并对预处理单元进行了合理优化设计。该系统很好地解决了系统易堵维护量大、不稳定、样气传输滞后时间长导致检测滞后等问题。系统设计合理,投入实际生产运行后性能稳定且维护量小,具有推广性。