综采工作面单通道快速回撤工艺实践

2021-09-23马小宁霍军鹏乔重让

马小宁,霍军鹏,乔重让

(陕西陕北矿业韩家湾煤炭有限公司,陕西 榆林 719315)

0 引言

综采工作面机械设备的顺利回撤是工作面圆满结束的标志[1-3]。随着矿井机械化、智能化水平的不断提升,综采工作面的回采效率日益提高。以往综采工作面回撤工艺已不能满足目前综采工作面高产、高效的需求,成为制约综采工作面高效生产的一个关键的薄弱环节[4-7]。以韩家湾煤矿3-1煤层综采工作面末采贯通阶段设备回撤工程实践经验为案例,探讨综采工作面实现快速回撤工艺的具体实践。

1 工程概况

韩家湾煤矿位于陕西省榆林市神木市大柳塔镇境内,属于典型的地表厚风积沙浅埋煤层,井田面积12.42 km2,目前主采3-1煤层,煤层平均厚度2.7 m。基本顶厚9.4 m,以浅灰色细粒砂岩为主,直接顶厚3.7 m,以中细粒砂岩为主,直接底厚4.05 m。顶底板岩性力学性质属于中等冒落及难冒落型。3-1煤层工作面采用综合机械化开采,全部垮落法管理顶板,工作面设计走向长度平均2 400 m,倾向长度平均265 m,工作面推采至与回撤通道贯通后开始回撤。工作面配套设备情况见表1。

表1 3-1煤综采工作面主要设备配套情况

2 工作面回撤方案

2.1 回撤方法

2.1.1 总体方案

3-1煤层综采工作面采用预掘“单通道-双向同撤”的方式,即提前布置回撤通道,并在回撤通道内布置双排ZZ12000/18/35型垛式支架,工作面末采至与回撤通道距离10 m时开始架后挂网,准备贯通回撤,工作面与回撤巷道贯通后,采用双掩护架、双向同步回撤的方式。工作面回撤工艺的选择关系着设备回撤的作业分配,牵连着设备回撤、设备运输及设备存放各个环节[8-9]。结合矿井现有劳动力,3-1煤综采工作面在采用单回撤通道、垛式支架支护、两头回撤的总体部署下,采用了双掩护架、“抽芯”撤架、绞车钢丝绳拉运工艺。

2.1.2 垛式支架支护

工作面进入末采阶段以后,在回撤通道内布置109台垛式支架,双排布置,垛架间距500 mm,垛式支架布置时避开顶部锚索,上部铺设方木用以保护锚索,并在靠近开采煤壁侧使用了挡矸网,杜绝了末采贯通期间片帮煤、工作面浮煤涌入回撤通道。

2.2 回撤过程

步骤一:工作面末采贯通后,将末采柔性网与回撤通道顶网每200 mm进行连接,网片连接完成后组织人员进行工作面煤渣清理,并将第1排垛式支架撤出工作面,剩余第2排垛式支架作为临时支护,保证了工作面回撤通道顶板安全、通道畅通。

步骤二:回撤通道维护到位后,组织人员回撤工作面三机、设备列车及皮带输送机,以上设备回撤结束后将工作面液压支架前移,保证支架前梁至回撤通道煤壁4.3 m,控制回撤通道跨度的前提下,给回撤支架留足调向距离。

步骤三:采用绞车钢丝绳+滑轮将77#支架撤出后,在支架原位置打设木垛进行临时支护,并将撤出支架直接拉运出工作面。再将78#支架撤出后调向,靠通道煤墙500 mm与通道平行放置作为掩护架。在78#架底座上挂一滑轮,绞车钢丝绳绕过滑轮固定在76#架上,将76#架利用绞车撤出后调向,并使其前顶梁距78#架前顶梁800 mm,然后升起支架,形成一头双掩护架。用同种方式分别形成两头双掩护架,如图1所示。

图1 支架回撤过程示意Fig.1 Support withdrawal process

步骤四:采用“抽芯”方式进行支架回撤,待回撤通道内掩护支架形成之后,开始回撤掩护架两侧支架。在掩护架底座上挂一个滑轮,绞车钢丝绳绕过滑轮固定在被撤支架推移梁十字架上,此时开动绞车,采用边牵引边拉的方法抽架,直到被撤架底座超过相邻架后,拆除掩护架底座滑轮。利用绞车掉向,掉向后及时升起支架并在原位置打木垛进行支护,并用废旧圆木代替单体进行“三角区”临时支护;并根据撤架区域与掩护架的距离,及时拉移掩护架。保证掩护架拉到位后,利用倒架绞车将支架运出工作面,利用同样的方法,依次回撤剩余支架。当支架撤至顺槽口剩余最后2台支架时,先将掩护架撤出,在掩护架原位置及时打木垛、废旧圆木进行支护,待支护完成后,利用绞车依次迈步拉移支架回撤出工作面,最后进行工作面剩余材料清理回收工作。

3 回撤安全保障措施

3.1 保证工作面末采贯通施工质量

采用预掘单通道回撤时,工作面末采贯通质量直接影响工作面回撤工艺、施工进度[10]。若贯通质量差,顶底板出现明显台阶式切顶,将会直接导致顶板发生切落下沉、支架卧底等现象,严重制约着工作面整体回撤工作。因此,工作面末采贯通质量的严格把控将成为预掘单通道回撤通道顺利进行工作面回撤的基本前提。在工作面末采前,成立了回撤专项工作小组,提前对3401回撤通道顶底板工况进行写实,并绘制了具体写实图,将巷道顶底板、煤厚情况进行了详细记录,为工作面末采工作提供准确详实的基础技术资料。实践证明,工作面末采贯通后,顶底板平缓过渡,均小于200 mm落差,贯通质量优。

3.2 回撤通道补强支护

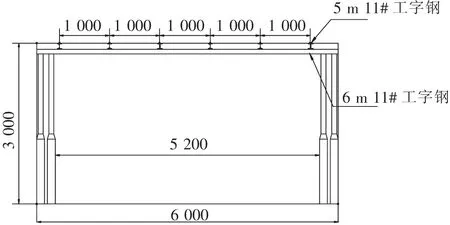

回撤通道为工作面设备回撤的唯一通道。回撤通道的支护效果将直接影响工作面回撤期间顶板的下沉量、煤壁片帮程度。顶板下沉较大又将直接导致回撤通道高度不足,采取起底措施处理底板方可满足支架运输。煤壁较严重的片帮则影响工作面液压支架拉移,也增加工人清理工作量,并且煤壁片帮严重又将导致顶板岩层的下沉。因此,加强回撤通道顶板和帮部的支护强度是保障工作面回撤工作顺利实施的必要安全措施[11-12]。3401综采工作面末采前,及时对回撤通道顶部、帮部支护设计进行了变更,调整了支护材料、支护参数,将顶部锚索间排距由2 m调整为1 m,锚索由φ17.8 mm×8000 mm变更为φ21.6 mm×8 000 mm钢绞线锚索,间排距1 800 mm×1 000 mm;帮部支护采用了“锚网+锚索+钢带”联合支护,帮部锚杆采用φ17.8 mm×3 000 mm圆钢锚杆和锚索交错布置,钢带采用BHW-2800-150-4 mm型,钢带“十字”交叉,加大了支护强度,并对补强支护锚索铺设了防护网,防止托盘受压脱落伤人,具体如图2所示。

图2 3401回撤通道支护平/断面Fig.2 Support of 3401 withdrawal channel

3.3 回撤工作面临时支护措施

3.3.1 木垛及圆木支护

每台支架撤出后,为防止三角区顶板下沉,影响下一台支架回撤工作,在撤出支架区域临时打木垛、支撑圆木进行支护,木垛采用150 mm×150 mm×1 200 mm方木矩形打设,并在木垛外侧支撑2根废旧圆木进行补充支护,如图3所示。

图3 三角区临时支护效果Fig.3 Effect of temporary support in triangle area

3.3.2 三岔口抬棚支护

为了保证工作面机头、机尾三岔口大跨度区域顶板安全,保证回撤工作顺利,在三岔口采用架设抬棚方式进行临时支护,并根据工作面实际随时调整支护方式。普遍采用工字钢+单体联合支护,如图4所示。

图4 三岔口台棚支护断面Fig.4 Section of three fork support

3.3.3 掩护架+垛式支架临时支护

在工作面支架回撤期间,回撤通道内第1排垛式支架随着支架回撤逐步撤出。掩护架紧跟前移,用于支撑回撤通道撤架区域顶板,为工作面回撤创造良好条件。

3.4 回撤效果分析

3401综采工作面液压支架共155台,工作面末采回撤通道贯通后当班将通道清理完毕。随后组织人员开始回撤三机、设备列车、胶运巷皮带机及回撤巷第1排垛架,滞后进行液压支架回撤工作,历时9.5 d回撤完毕。其中,回撤三机、设备列车及皮带机用时4.5 d,回撤支架用时5 d,平均单日回撤支架32台,较工作面回撤计划提前了10 d,并且在工作面设备回撤工作中没有使用单体支柱,实现了工作面快速回撤、“0”单体使用率、材料回收率100%的工作目标。

4 结论

(1)末采贯通前应制定回撤方案,成立专项工作小组,统一调度指挥,合理安排回撤工程人员配置,对各环节作业人员进行技术培训、检修回撤设备,保证回撤贯通前各项准备工作完成就绪。坚持使用好“双掩护架或多掩护架”工艺,保证回撤通道顶板完整性。

(2)保证工作面末采贯通阶段工作面顶底板平缓过渡,无较大落差、起伏;加强回撤通道顶部、帮部支护强度;提高顶部、帮部支护密度以及确定合理的支护参数。例如:采取锚网索+钢带联合支护,钢带“十字”交叉,提高支护联动性,保证支护质量。

(3)采用从中部向两侧“抽芯”双向回撤方式,提高回撤速率;充分利用废旧材料代替单体等支护材料,及时对采空区“三角区”进行支护,为工作面支架回撤创造条件。