煤矿综采装备智能化技术研究现状概述

2021-09-23路艳萍

路艳萍,周 展

(1.西安重工装备制造集团有限公司,陕西 西安 710000;2.西安煤矿机械有限公司,陕西 西安 710200)

0 引言

煤炭作为我国能源经济的“工业粮食”,一直以来占据一次能源消费的主导地位[1]。煤炭开采中有90%左右为井工方式,井工环境复杂、开采条件恶劣、存在瓦斯透水等多种安全隐患。多年来,井工开采经历了从单机机械化、综合机械化到自动化的跨越,并逐步向智能化迈进[2]。当前,我国正大力推进建设智慧矿井、智能化工作面,与之对应的综采技术与装备也处于迅猛发展阶段,综采技术与装备的智能化水平也成为衡量智能化工作面的重要指标。近年来,一些学者和机构在煤矿井下智能装备的研发与应用过程中起到了积极推进作用,基于此,论述了智能化综采系统的基本架构,并针对综采工作面核心装备的智能化关键技术进行分解详述。

1 智能化综采系统架构

智能化综采工作面是指综采工作面采用了具有充分全面的感知、自主学习和决策、自动执行功能的液压支架、采煤机、刮板运输机等机电一体化成套装备,实现了工作面的高度自动化少人远程监控,能够安全高效开采[3]。智能化综采系统则是将多种技术,如电气、液压、控制、网络通信、语音视频等进行全面融合。智能化综采系统主要由3部分组成:工作面部分、顺槽部分、地面部分,智能化综采系统框架,如图1所示。其中,工作面部分位于井下采场,工作面核心装备采煤机、液压支架、刮板运输机等,通过不同单机智能化装备之间的协同配合,实现采场煤的采、支、运等工作。井下顺槽部分通过布设供电系统、供液系统以及集控系统等作为辅助设备,为工作面装备提供电液及装备运行的远程监控功能。地面部分建设中心调度室,通过矿井环网实现井下巷道、工作面、设备、人员、车辆等的全方位动态监测及相关设备的远程控制。

图1 智能化综采系统框架Fig.1 Framework of intelligent fully mechanized mining system

2 综采核心装备智能化技术

2.1 综采三机装备技术功能图谱

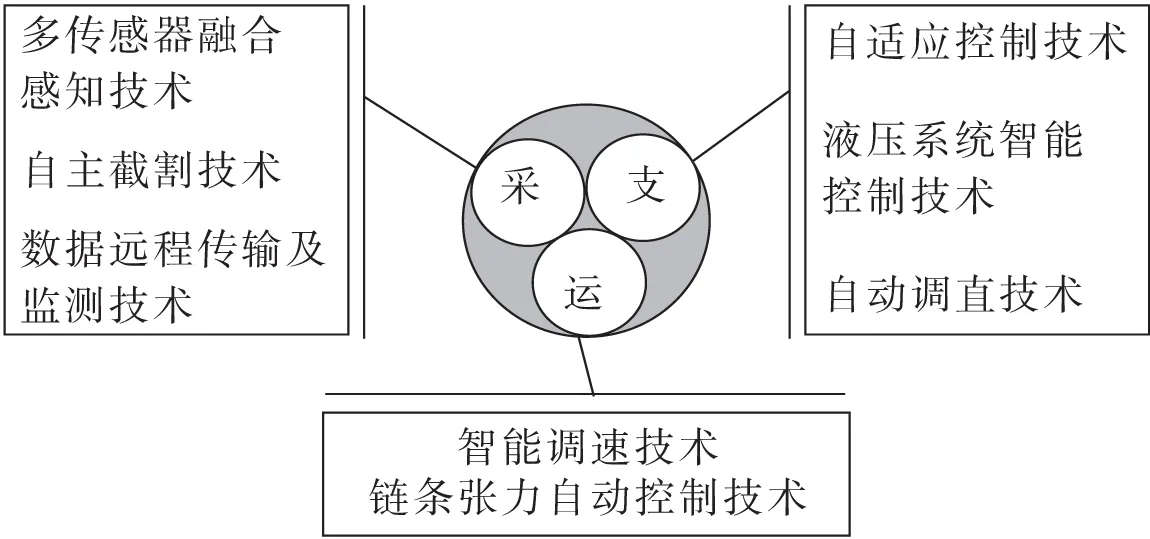

综采工作面装备主要以采煤机、液压支架、刮板运输机组为主的三机设备为核心作为底层行为执行单元,三机智能化是整个综采工作面智能化的基础。采煤机主要为适应煤层变化,调节滚筒采高及运行速度实现功能“采”;液压支架主要为适应岩层压力变化,调节支护帮板实现功能“支”;刮板运输机组主要为适应煤流变化,调节运输、破碎速度等实现功能“运”[4]。综采三机装备技术功能图谱如图2所示。

图2 综采三机装备技术功能图谱Fig.2 Technical function of fully mechanized mining equipment

2.2 采煤机智能化技术

当前无链电牵引采煤机作为主流产品,以艾柯夫、久益、卡特彼勒为代表的国外采煤机制造企业,从20世纪90年代开始逐步开展采煤机智能化方面的技术攻关[5]。国内智能化采煤机的研制起步较晚,2007年,太重煤机自主研发了我国第1台智能化电牵引采煤机,并在潞安集团漳村煤矿进行了实践应用[6];此后以西安煤矿机械有限公司、中煤上海天地煤机有限公司为主,相继展开采煤机远程通讯、记忆截割、智能诊断等方面的研究,并根据市场需要逐步研制出功率范围238~3 050 kW,采高范围1.5~8.8 m的全系列采煤机设备[7]。发展至今,采煤机智能化技术主要体现在以下3方面。

多传感器融合感知技术:采煤机配置4大类型传感设备,其功能分别是运行环境监测、运行状态感知、位姿监测和电机动态管理。采煤机运行环境监测主要指综采工作面通风、瓦斯、人员定位等,外部监测用于反映采煤机所处工作环境,决定采煤机是否具备启动运行条件。运行状态感知主要指采煤机电控箱温湿度、液压系统压力、传动系统振动、冷却、喷雾流量及压力等指标,运动状态反映采煤机在运行过程中各组成机构的健康状态。位姿监测是实现采煤机自动化运行的基础,通过编码器及倾角仪,分别获取采煤机在工作面的相对位置及机身俯仰角度和摇臂滚筒采高数据。电机动态管理单元,通过各电机内部的PT100及PTC监测电机运行过程中的温度信息,此外通过电流传感器获取电机三相电流,控制单元通过对电机温度及三相电流进行数据分析,得出电机过温、过流、缺相等信息,同时根据牵引电机电流等负载信息实现采煤机的智能调速控制。各类型传感单元通过数据采集、清洗、融合、分析等技术手段,实现采煤机全过程的智能感知。

自主截割技术:传统的采煤机自主截割基于采煤机记忆截割系统,通过示范刀学习采煤机在割煤工艺过程中,摇臂滚筒及煤机速度等动态变化,并存储相关记忆数据;而后采煤机根据记忆数据控制采煤机实现自主割煤。当前,实现采煤机自主截割还可以由采煤机规划截割系统实现。通过采煤机规划截割系统,实时接收上位机发送的截割曲线,系统将截割曲线分解为不同工艺段的对应采高、速度、折返标志位等数据,并传输给采煤机相应机构执行动作。自主截割技术是实现综采工作面无人化的关键。

数据远程传输及监测技术:实现综采工作面至顺槽集控中心的远程数据传输,需依赖于稳定可靠的远程通信技术。数据远程传输可通过载波通信技术、有线通信技术、无线通信技术。其中载波通讯的传输距离一般小于500 m,其主要通过主电缆控制线的频分复用技术,其传输速率在15 ms,延时抖动小于1 ms,可支持CAN、TCP/IP、485等通信协议。有线通信主要有动力电缆及光纤2种方式,动力电缆通过电缆内的通信芯线实现数据远程传输,其稳定传输距离一般不大于1 500 m,传输速率小于20 ms;光纤通信适用于传输距离大于1 500 m的环境,其优点是高带宽、低延时。此外,无线通信技术以4G、Wi-Fi、Mesh以及5G技术为代表,采用无线通信方式进行远程数据传输,需要在工作面及顺槽巷道布设相应的无线基站,成本相对较高,但可以避免远程布线,且传输速率亦有较大提升。

2.3 液压支架智能化技术

液压支架智能化是以电液控制系统技术成熟为重要标志。其主要功能是实现工作面自动移架、自动推移刮板输送机、自动放煤、自动喷雾等成组或单架控制功能,工作面成组排列数百台液压支架用以实现顶板支撑和设备安全空间构建。经过多年科研攻关,液压支架智能化技术体现在以下3方面。

自适应控制技术:液压支架自适应控制技术主要包括自适应护帮、自适应调斜等功能。通过安装在设备上的压力传感器、行程传感器、倾角传感器等,实时监测液压支架在跟机移架过程中的状态,经监测数据与控制器预设参数比较,控制相应护帮板或千斤顶动作。

液压系统智能控制技术:传统液压支架的自动移架、自动跟机是通过人为控制电液阀实现相应规律性动作。人为操作存在灵活性低、操作滞后等缺点。液压系统智能控制技术则是通过对不同支架动作、支架用液量、支架动作时间等数据搜集,针对不同自动化跟机动作程序预判用液量,传递给泵站控制系统,自动调节泵站压力,从而实现液压支架的自动移架及跟机动作。

自动调直技术:液压支架在多次推移行程中会产生累计误差,导致煤壁平直度产生弯曲,严重时会造成煤机脱轨。当前,液压支架调直技术主要通过惯性导航系统辅助完成,惯性导航系统搭载于采煤机身上,跟随采煤机运行生成刮板运输机弯曲度曲线,经插值算法,在规定采煤刀数下定量控制液压支架电液控系统推移量,实现工作面自动调直。

2.4 刮板运输机组智能化技术

刮板运输机组俗称“小三机”,包括刮板运输机、转载机、破碎机。其主要作用是装载煤、转载煤及破碎大块煤,此外刮板运输机还是采煤机的行走轨道和液压支架的推移支点,其主要智能化技术体现在以下2方面。

智能调速技术:刮板运输机的智能调速,主要通过运行电机电流反馈的方式确定运输负载。系统根据负载情况自动调节刮板运输机链速,实现运速与运量的正比关系,从而降低刮板运输机的能耗。

链条张力自动控制技术:刮板运输机的链条张力自动控制主要通过机尾自动伸缩装置进行调节。通过感应油缸腔内压力的变化实时控制刮板运输机在运行过程中的油缸伸缩量,同时设定伸缩量临界点,保证在启停过程中的紧链与松链控制。

3 智能化综采技术发展历程

随着国家发改委、国家能源局等8部委联合印发的《关于加快煤矿智能化发展的指导意见》出台,对智能化矿井的建设提出了三步走的明确规划[8],智能化综采技术的发展随之进入了快车道。综采智能化的发展离不开智能化装备技术的发展,国内业界根据综采装备的技术发展,普遍将智能化综采分为4个技术阶段,分别是可视化远程干预(1.0)、工作面自动找直(2.0)、透明工作面(3.0)以及未来的发展方向即透明矿井(4.0),每个技术阶段其装备的技术水平有所不同。可视化远程干预阶段起步于2010年,以采煤机记忆截割、液压支架自动跟机及可视化远程监控为核心技术手段,协调刮板运输机组及其辅运设备,实现工作面少人、高效、安全生产。工作面自动找直阶段在可视化远程干预的基础上,加入以惯性导航为核心的控制技术,实现工作面的自动找直功能,解决了采煤过程中的连续平直推进难题。透明工作面该段主要研究基于透明工作面的高精度三维地质模型、大数据智能分析决策平台及工作面综采设备空间导航定位及精准控制技术。该阶段极大地依赖透明工作面模型的精确度,在综采工作面三机装备智能化及协同配合基础上,将控制及决策权限下放至大数据决策中心,不同技术组成之间相互配合基本实现工作面的无人化。透明矿井阶段是透明工作面的进一步延伸,也是未来智慧矿井建设的必然支撑,其涉及到的技术更为全面系统,这也要求装备的智能化水平更为高级,于综采而言亦可成为全智能自适应开采阶段。

4 结语

在概述综采智能化系统的基础上,明晰了综采智能化系统整体架构,以综采工作面智能装备为主,详细阐述了采煤机、液压支架、刮板运输机现阶段的智能化技术。此外,总结了不同装备智能化技术对应的综采智能化发展阶段。可以看出,综采智能化是未来煤矿开采的必然发展趋势,随着科学技术的不断进步,装备的智能化水平也将得到极大提升。装备技术的革新也必将推动能源产业和生产方式的变革。