内河深水坡码头双排钢板桩挡水围堰施工及数值模拟研究

2021-09-23赵定发彭述权

万 华, 赵定发,彭述权

(1.湖南路桥建设集团有限责任公司,湖南 长沙 410007;2.中南大学 资源与安全工程学院,湖南 长沙 410083)

0 引言

双层钢板桩围堰是指沿着一定水平间距插打2排钢板桩,钢板桩间填充砂石,板桩之间采用拉杆相互锚固的结构形式。它由钢板桩约束散体填料,形成直立岸壁;内部填料通过抗剪切的方式抵抗结构所受的水平荷载,并利用自重来抵抗整体滑移与倾覆,属于一种重力式围堰结构[1],可用于水(船)闸、船坞、深水桥墩和沉管隧道等工程围堰挡水[2-5]。由于堰体宽度比较大,在水平侧压力和竖向超载作用下,堰体两侧的变形和土压力将不同,因此两侧钢板桩受力和变形也将不同[6-8]。目前围堰变形设计中没有考虑两侧板桩土压力和位移的差异,因此不能合理分析堰体变形,进而影响其稳定性评价。本文针对长沙市中山路消防取水坡码头改造工程中的挡水围堰工程,在原有设计基础上,采用三维数值建模方法分析水平侧水压力和竖向超载作用下围堰变形和两侧土压力变化规律,为类似围堰工程变形分析提供参考。

1 工程概况

长沙市中山路消防取水坡码头改造工程位于湘江东岸,毗邻主航道。该工程采用箱梁式架空结构形式,前缘斜坡道段深入江水中,顶面高程为27.20~31.40 m;其余斜坡道及取水平台均在邻水侧设置挡墙;挡墙建基面高程22.40~28.40 m。施工期间正常最高水位为29.5 m。为保证码头水下建筑物的干作业施工,需在该码头江侧设置与岸堤相连的单边围堰进行挡水。 对沙袋围堰、格形板桩围堰、双层钢板桩围堰等3种方案进行了比较后,确定采用双层钢板桩围堰挡水(见图1)。

图1 消防取水码头围堰平面图

围堰地层包括粘性填土、砂砾和岩层(见图2)。对该双排钢板桩围堰进行墙体抗剪切稳定性、抗滑动稳定性、抗倾覆稳定性、地基承载力和沉降、整体滑动性、钢板桩强度及入土深度等验算分析。其中围堰在水平荷载作用力下发生剪切破坏时,围堰后壁填料处于被动状态,前壁后方的填料处于主动状态,填料主动破裂角为π/2-φ/2,被动破裂角π/2+φ/2(见图3)。取最大水深10 m处,河床为裸露基岩的最不利位置处作为计算截面,根据文献[3],围堰填料对计算底面产生的抵抗力矩设计值Mt和计算底面以上墙体背后的荷载对计算底面处产生的倾覆力矩Md分别为:

图2 消防取水码头围堰立面图(单位: mm)

图3 双排钢板桩围堰计算原理图

(1)

(2)

式中:γR为抗力分项系数,取1;γ为填料重度,取19.4 kN/m3;B为堰体宽度,取10 m;H为设计水位至计算底面的高度,取10 m,φ为填料摩擦角,取32°;γ0为结构重要性系数,取1.0;γg为荷载组合系数,偏安全取1.35,γ1为水的重度,取10 kN/m3。

将以上系数代入式(1)和式(2)得到:Mt-Md=748 kN·m≥0,满足规范要求。

考虑河床覆盖层薄且部分裸露,围堰立面内外侧上、下各设置2道围檩:1道设置于顶面以下1 m处,1道设置于河床面以上0.5 m。围堰钢板桩为拉森Ⅳ型,最大桩长为15 m;围堰内部填料采用中粗砂或砂砾石,摩擦角φ=32°。内外侧围檩每隔2 m标准间距设置1道直径32 mm精轧螺纹钢进行拉结,局部拐角处加密,以抵抗填料的水平侧压力。

2 双排钢板桩挡水围堰施工

双排钢板桩围堰按清基→定位桩施工→钢板桩插打→围檩安装→对拉杆安装→填料施工的总体顺序进行。施工起始时间为2018年11月29日至2019年1月12日,历时45 d。

2.1 钢板桩施工

为保证钢板桩插打正常进行,施工前,采用长臂挖机对围堰范围内、河床覆盖层中的块石、片石进行清理。在围堰墙体范围内每隔6 m横向设置1排定位钢管桩,作为钢板桩定位依据。同时,由于围堰部分区域河床裸露,该区定位钢板桩每2排采用型钢连接成格构式板凳桩,以形成自稳结构,有利于钢板桩插打后临时锚固,抵御水流的冲击影响(见图4)。钢板桩采用60式液压钢板桩打桩机进行插打施工。内外排钢板桩由上游向下游交替插打,并在下游的某一拐角处合龙。插打时,钢板桩锁口下端用木栓塞住,防止泥砂进入锁口内影响后续钢板桩的施工。

图4 定位钢管桩施工

2.2 围楞和对拉杆安装

双层钢板桩施工完成后,采用汽车吊在内、外排钢板桩的外侧设置2层双拼36b型工字钢作围檩,上层围檩直接锚固在钢板桩上,下层围檩由于在水中,采用悬吊的方式进行临时定位。内、外侧围檩由Φ32 mm精轧螺纹钢拉杆进行拉结,以防止填砂施工时,板桩内侧压力过大,使钢板桩产生过大的变形。钢板桩插打前,应在预定位置设置对拉孔,待围檩安装就位后,上层对拉螺杆采用人工直接安装,下层水中拉杆由潜水员配备加力杆扳手进行安装。所有拉杆均应及时预紧。对于钢板桩上过大的拉杆孔缝隙,可利用袋状微膨水泥条进行封堵。

2.3 填砂施工和抽水

为防止围堰钢板桩倾覆,钢板桩插打完毕后应立即进行内部填砂施工作业。对于围堰内部的填充材料,应尽量采用优质中砂、砾石等,也可采用级配碎石材料,但不宜采用粘性土。用于围堰内部的砂石材料,其粉土含量宜控制在15%以下,块石重量不宜超过50 kg。砂石船将填料运至围堰处后,直接利用砂石船传输设备向双层板桩间进行砂石填充(见图5)。为避免围堰内填料各向压力不均及填料流动等原因导致围堰倾斜及扭转,应从围堰中心处开始,向两侧方向均匀投入,使之遍布各处,不偏向某一侧。由于单纯投入的方法不能获得充分的密实度,故在围堰填充过程中,要利用振动挤实法或振冲法等对填料进行密实,并人工对表面进行修整。围堰施工完成后,采用大功率抽水机进行抽水,发现漏水处,及时封堵。抽水时,按1 m1级,分级进行。每级抽水完成后,及时对围堰变形进行监测,防止意外。

图5 围堰填砂

3 双排钢板桩围堰钢板位移和水平侧压力分析

3.1 数值建模

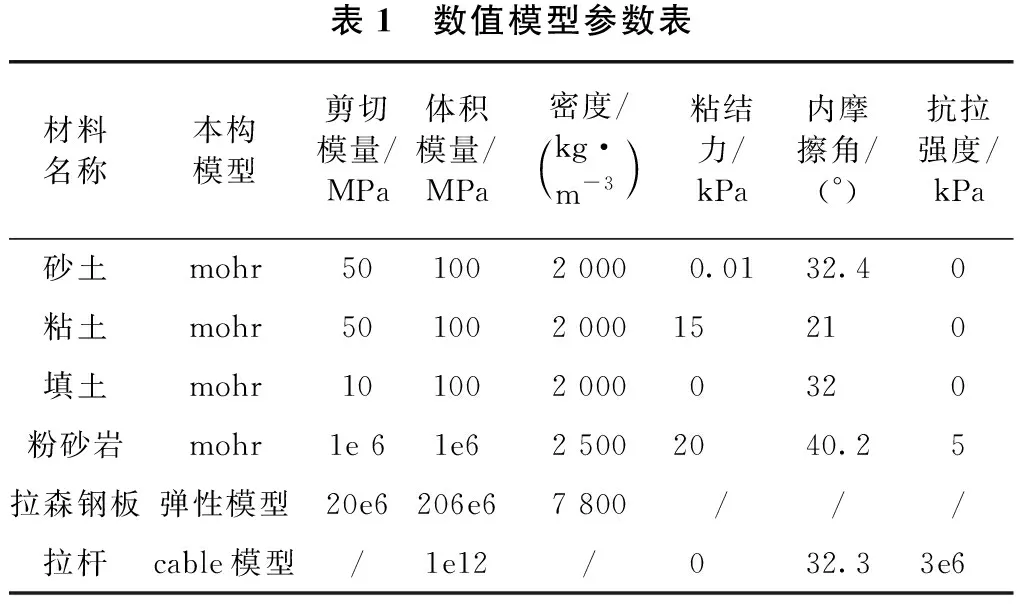

采用ANSYS软件建立双排钢板桩网格模型,采用MATLAB软件将网格模型数据格式转换成FLAC3D软件格式,建立数值模型(见图6)。双排桩长180 m,围堰宽10 m,地面以上部分高10 m,插入深度5 m(包括1m填土层和4 m砂砾层),地下岩层厚度10 m,宽50 m,拉森Ⅳ钢板折算厚度0.166 7 m[9-10],单元数量为66 900,拉杆单元布置在距离墙顶1 m水平高度,沿纵向按间隔20 m布置,模型底部固支,拉杆面积为8.2×10-4m2,地面以下部分水平约束,围堰地面部分自由无约束,围堰外部受到水平侧水压力,顶部受到竖向超载作用,模型参数见表1,水平监测点布置见图7。钢板插入地面以下5 m位置,即地基中岩层和土层分界线位置。为便于比较,竖向超载和水平超载采用相同的加载水平,最小加载100 Pa,共7级加载,i级加载应力大小为10(i-0.5)×100 Pa(见图8)。考虑FLAC3D荷载为逐级增加,实际按照图8中逐级加载水平加载。数值模型中考虑水的作用,按照饱和土体进行计算,因此,选择其饱和重度和饱和状态下内摩擦角和粘结力。

图6 三维模型图

表1 数值模型参数表材料名称本构模型剪切模量/MPa体积模量/MPa密度/kg·m-3 粘结力/kPa内摩擦角/(°)抗拉强度/kPa砂土mohr501002 0000.0132.40粘土mohr501002 00015210填土mohr101002 0000320粉砂岩mohr1e 61e62 5002040.25拉森钢板弹性模型20e6206e67 800///拉杆cable模型/1e12/032.33e6

图7 水平监测点布置

图8 逐级加载曲线

3.2 双排钢板桩围堰两侧板桩位移和土压力

3.2.1水平侧向压力作用

图9为水平侧向压力作用下双排钢板桩围堰板桩两侧位移和土压力对比分析图。前桩为围堰与水接触、水压力作用一侧的板桩;后桩为无水压力作用一侧的板桩。由图9可知:水平侧向压力作用下,围堰两侧板桩均发生向内位移,前后桩水平变形特征不相同;随着水平侧压力增加,前桩压位移和应力沿桩高非线性分布,最大位移约为4.0 cm,位于距离桩顶4 m位置;而后桩基本上呈线性分布,最大位移处于桩顶位置,约为1.0 cm。前桩的桩顶应力比钢板插入地基处应力大,分别约为2.5 MPa和1.2 MPa,而后桩钢板插入地基处的应力最大,大约为1.2 MPa。这是因为增加水平侧压力,围堰内的拉杆对前桩的支撑作用逐渐发挥出来,相当于在拉杆位置(距离墙顶1 m位置)增加了一道水平约束,从而导致前桩的位移和应力沿着桩高非线性分布,同时拉杆和钢板插入地基处相当于2个水平约束,产生了较大的水平应力。所以,可以推定侧向压力作用下,水平拉杆首先对前桩产生较强约束作用,而后对后桩产生约束作用,而钢板插入地基同时对前后桩产生约束作用,水平拉杆和钢板插入地基使前后桩产生协同作用减少围堰水平位移。同时图9表明:在约21 MPa作用下,前桩侧压力沿墙高波动比较大,推定为墙后土体产生塑性变形导致应力重分布所致。

表2为水平侧压力作用前后桩应力对比表,由图9和表2可见:前后桩水平应力比随水平侧压力作用增加而增加,在10 m水头侧向压力作用下,其比值约为8左右;在水平20 m水头作用下,其比值为可接近10。

a)水平侧压力作用下前桩位移

b)水平侧压力作用下后桩位移

c)水平侧压力作用下前桩应力

d)水平侧压力作用下后桩应力

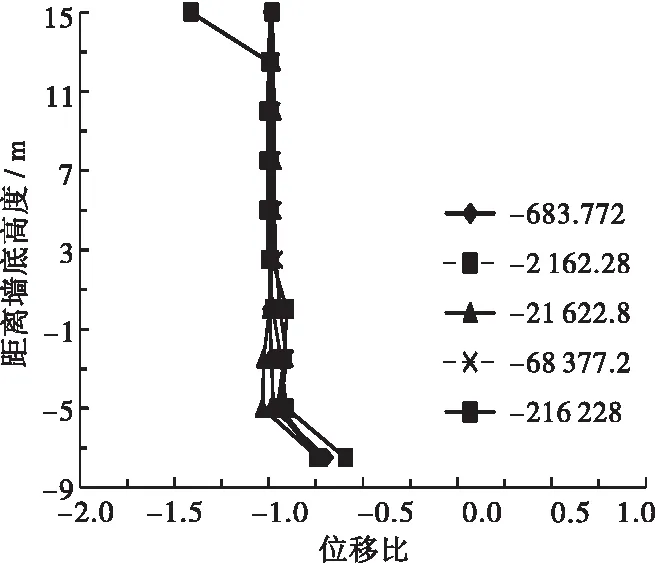

e)水平侧压力作用位移比

f)水平侧压力作用应力比

表2 水平侧压力作用前后桩应力对比表荷载水平/Pa前后桩应力比应力比平均值前后桩位移比位移比平均值683.7722.261.792162.282.987.6521 622.87.265.992.243.9968 377.17.813.54216 2289.624.74

3.2.2竖向超载作用

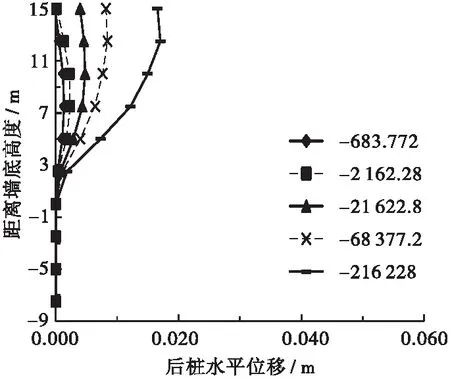

图10为竖向超载作用下双排钢板桩围堰两侧板桩两侧位移和土压力对比分析图。由图10可知:在竖向超载作用下,前后桩的水平变形成对称分布规律,均与深度成非线性关系。这是因为竖向超载作用相对于围堰而言是对称荷载,因此产生对称位移和应力。在顶部约等效15 m填土超载作用,桩顶水平约为1.0 cm,钢板桩插入地基处最大应力8.0 MPa,其他位置快速降至2.0 MPa左右水平。这说明10 m高双排钢板桩围堰在15 m 填土超载作用下,产生水平位移较小。表3为竖向超载作用前后桩应力对比图。由图10f和表3可见:前后桩位移和应力比平均值约为0.9,接近1。

表3 竖向超载作用前后桩应力对比表荷载水平/Pa前后桩应力比应力比平均值前后桩位移比位移比平均值683.7721.990.962 162.280.95 0.9821 622.80.340.910.960.9668 377.10.320.93216 2280.840.94

3.2.3竖向超载和侧压力作用

图11为竖向超载和侧压力作用下双排钢板桩围堰两侧前后桩位移和土压力对比分析图。结合图9~图11可知:竖向超载和侧压力作用下双排钢板桩围堰两侧板桩前后桩位移相差较大。前后桩压力沿墙高呈非线性分布,水平位移主要由侧向压力控制,竖向超载对水平位移影响较小。超载作用可以导致前桩位移减小,后桩位移增加。图11也表明在竖向超载和侧压力作用下,桩体最大应力达到14 MPa左右,说明超载作用导致桩体应力显著增加。图11f和表4表明:超载作用使得前后桩应力比平均值从5.99降低至3.56,前后桩位移比平均值由3.99降至2.2,有利于降低前后桩应力比和位移比,提高围堰材料利用水平。

a)竖向超载作用下前桩位移

b)竖向超载作用下后桩位移

c)竖向超载作用下前桩应力

d)竖向超载作用下后桩应力

e)竖向超载作用位移比

f)竖向超载作用应力比

a)竖向超载和侧压力作用下前桩位移

b)竖向超载和侧压力作用下后桩位移

c)竖向超载和侧压力作用下前桩应力

d)竖向超载和侧压力作用下后桩应力

e)水平侧压力和竖向超载作用位移比

f)水平侧压力和竖向超载作用压力比

表4 竖向超载和侧压力作用前后桩应力表荷载水平/Pa前后桩应力比应力比平均值前后桩位移比位移比平均值683.7726.93 2.062 162.284.683.9721 622.81.373.561.532.268 377.13.591.81216 2281.241.62

4 结论

针对长沙市中山路消防取水坡码头挡水围堰工程,提出双层钢板桩支护结构,并探讨了其施工工序,数值模拟研究其水平位移和侧压力,分析其协调作用,得到如下结论:

1)双层钢板桩支护结构挡水围堰工程工序包括钢板桩施工、围楞和对拉杆安装、填砂施工和抽水。双层钢板桩支护结构可用于其他类似码头围堰工程。

2)侧向水平作用逐渐增加,围堰拉杆首先对前桩产生约束作用,而后对后桩产生约束作用,进而使前后桩形成协同作用,围堰内拉杆有利于控制水平位移。

3)侧向压力作用增加,前后桩位移比和应力比逐渐增加,最大可分别达到3.99和5.99。超载作用使前桩位移减小,后桩位移增加,且同时增加前后桩应力,可使位移比和应力比降低至2.2和3.56,钢板桩插入地基处最大应力水平由1.5 MPa增加至14 MPa左右。建议施工过程中适当增加竖向超载作用,提高围堰钢板材料利用效率和围堰稳定性。

4)需进一步研究拉杆布置形式、围堰宽度等其他的参数对双层钢板桩支护结构围堰的影响规律。