基于PLC传感器的静力压桩机控制系统设计

2021-09-23孟瑜炜刘轩驿孙科达俞荣栋吴林峰

孟瑜炜,刘轩驿,孙科达,俞荣栋,林 楠,吴林峰,郭 鼎

(1.浙江大学 计算机科学与技术学院,浙江 杭州 310027;2.浙江浙能技术研究院有限公司工业信息化研究所,浙江 杭州 310009;3.浙江省能源集团有限公司,浙江 杭州 310007;4.浙江浙能乐清发电有限责任公司,浙江 杭州 311121)

0 引 言

静力压桩机作为一种新兴的基础施工设备,随着其应用范围增加,压桩机在施工时存在的一些问题也随之出现。如当下国内的静力压桩机大部分是手动控制[1],在桩点定位时,需要一个人操纵压桩机,多人在地面对桩点位置多次调整指挥才能够完成桩点定位,需要耗费很多人力和时间,影响压桩机施工效率和精度。压装机在不同的矿区环境下,受到施工地势的影响,较大的机身倾斜度也会影响施工质量[2]。为保证矿区施工质量、大幅度提升工作效率、节省更多人力、缩减时间消耗,本文设计基于PLC传感器的静力压桩机控制系统和系统可编程控制器,控制静力压桩机完成压桩机自动定位和自动调平。

1 基于PLC传感器的静力压桩机控制系统

1.1 系统架构

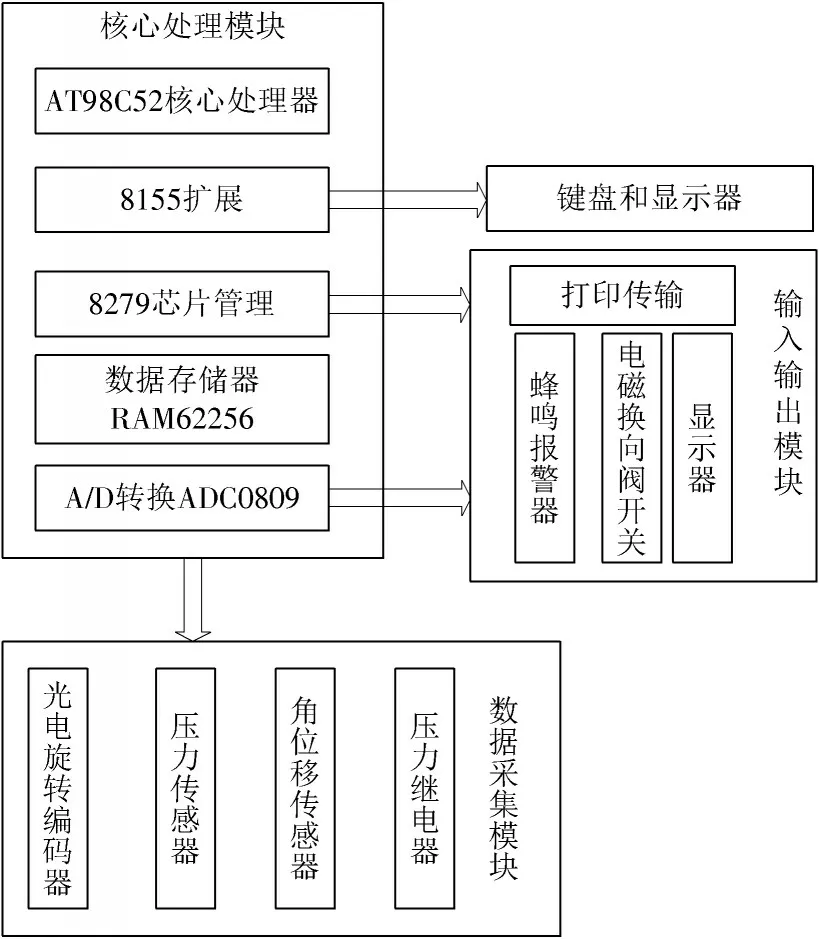

为了压桩机在矿区施工时能够实现自动控制,本文设计基于PLC传感器的静力压桩机控制系统,系统由数据收集模块、核心处理模块及输入/输出模块构成,系统架构如图1所示。

图1 基于PLC传感器的静力压桩机控制系统架构图

1)核心处理模块。采用具备8 KB FLASH使用优势的AT98C52单片机作为该模块的中心管理器[3],此单片机占用内存小、使用损耗低,性价比与使用性能优势显著。分别采用静态RAM62256(32 KB)和ADC0809作为数据存储器和A/D转换。利用8155和8279芯片分别完成三个并行打印输出接口扩展和键盘与显示器的控制。

2)数据采集模块。该模块由两个压力传感器、一个光电旋转编码器,一个压力继电器及两个角位移传感器组成。其主要功能是对压桩机的压桩深度、油压值和机身水平度等完成采集[4⁃5]。两个压力传感器分别与主压桩缸的无钢腔和夹桩缸的无杆腔相连接。要实现主压桩缸和夹桩缸油压的测试,利用压力传感器将油压值转换成的电流信号通过连接输出端为250Ω的电阻,使电流信号转换为电压信号后,分别利用IN0转换通道和IN1转换通道完成测试。分别采用连接副压桩缸的压力继电器和光电旋转编码器方式判断副压桩缸压桩情况和压桩深度的测量。

3)输入和输出模块。将20键小键盘作为该模块的使用键盘。通过微型打印机输出压桩机施工过程中产生的深度、承载力等数据;采用8个16位发光二极管组成的显示器实现夹桩油压力以及夹桩力太大产生的报警等数据显示。利用CPU的P1.3~P1.8控制2个电磁换向阀的4个开关,控制机身调平信号输出。

1.2 核心处理模块

核心处理模块主要利用PLC传感器实现该模块的运行。该模块利用主控子模块、自动定位子模块和机身自动调平子模块,完成数据采集、闭环控制、设备启停控制、自动控制等功能。该模块中CPU、A/D扩展分别选用S7⁃200系列体积小、质量轻的CPU226、DS⁃MPE⁃DAQ0804。LED采用成都华灿电子科技有限公司的型号为P6的智能数字显示屏,完成LED显示控制。

PLC选择型号为SS⁃95U的高速微型PLC。其通过内置的数字运算电子装置,以及存储逻辑运算的存储器,可有效实现不同工业环境下的运算执行和执行动作控制。PLC具备抗干扰性能强、运行可靠、系统扩展功能强且在恶劣环境下依旧能够工作的优势,可有效协助压桩机地处复杂环境的施工需求[6⁃7],因此,系统选择基于PLC传感器的静力压桩机作为系统核心控制模块。

传感器选择德国Novotechnik移位传感器LWH500。该传感器具备运行速度快、线性度高、分辨率高于0.1 mm且工作量能够达到900 mm等优势,且其伸出的测量杆能够有轻微的径向移位。

信号转换器选择与传感器相匹配的MUK350型号。该转换器防护等级为IP16,不仅拥有良好线性度还能够产生4~20 mA的位移信号,同时具有较宽的工作电压调节范围、能够使用未经稳压的直流电源及可以承受较大温差变化等特征。

核心处理模块主要功能为:

1)完成压桩机横向和纵向移动距离的控制及压桩机机身调平控制。通过降低施工准备时间以及相关人员工作负荷,降低桩点定位误差,提升机身平稳度。

2)控制LED显示器。利用对定位移动距离的显示和监控[8],对桩点实现迅速精准定位,完成LED显示的控制。

1.2.1 自动定位子模块

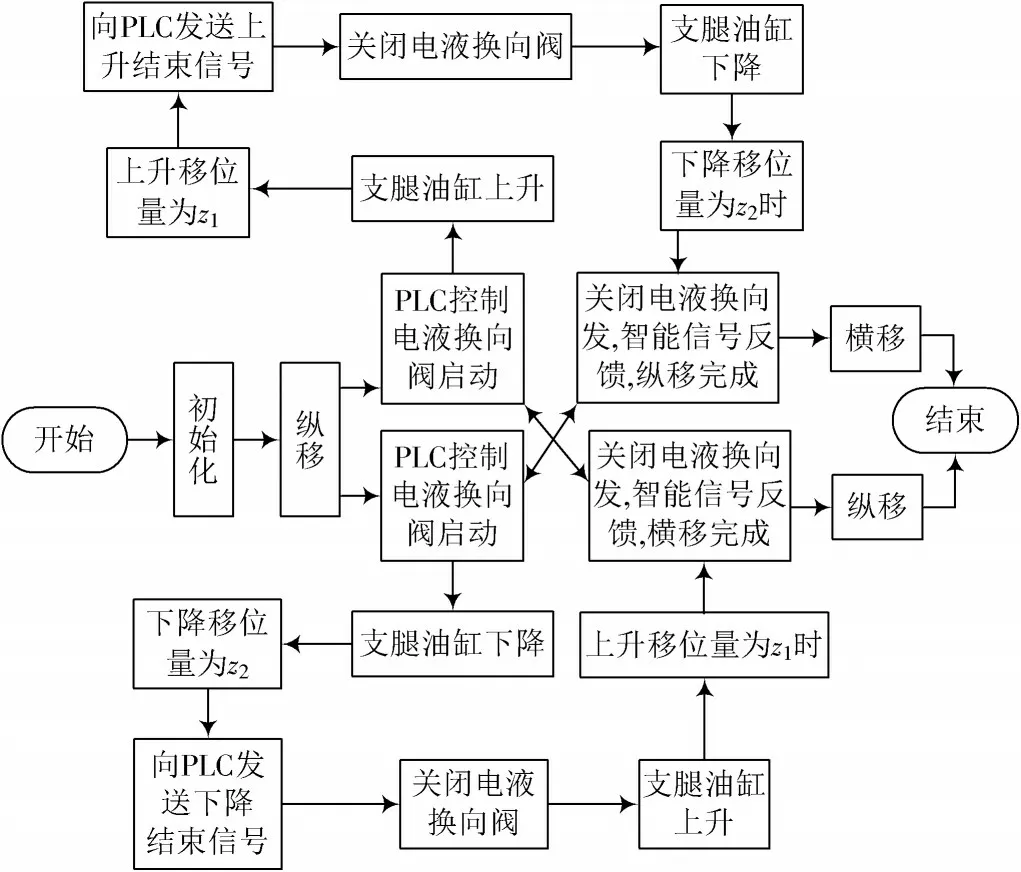

压桩机在矿区施工时,会受到矿区地势和矿区环境影响,导致桩点定位不准确,为了解决桩点定位的问题,系统采用桩点自动定位子模块完成压桩机施工时的自动定位。桩点定位过程中,参考值的规划以临近桩点的间距为依据。系统属于闭环控制中的比例控制,为实现系统流量、方向控制,获取不同速度的位移情况[9],依据电磁铁先导式比例设置系统电液换向阀比例,并通过电信号转换液体压力信号方式实现。自动定位子模块定位流程如图2所示。

图2 自动定位子模块流程图

1)桩点定位过程中,通过PLC控制多电液换向阀启动,并抬起支腿油缸,实现压装机纵向移动控制。

2)当PLC接收到支腿位移传感器传送的支腿油缸上升移位量已经到达z1的上升结束信号后,将电液换向阀关闭。

3)等待6 ms后,利用PLC启动电液比例换向阀降低支腿油缸。油缸纵向移动一个周期结束后,利用PLC控制电液比例阀闭合、电液换向阀启动,降低支腿油缸。

4)当PLC接收到支腿位移传感器传送的支腿油缸下降移位量到达z2的信号后,控制电液换向阀闭合,电液比例阀启动,降低支腿油缸。反复重复以上步骤,直到PLC接收到智能显示表反馈压桩机纵移完成的信号。

5)等待6 ms后,电液换向阀通过PLC控制启动,并降低支腿油缸。

6)当PLC接收到支腿位移传感器传送的支腿油缸下降移位量已经到达z2的信号,电液比例换向阀在PLC的控制下启动油缸横移动作。

7)PLC在接收到纵移油缸完成一个周期的信号传送后,控制电液比例阀闭合,控制电液换向阀启动,提高支腿油缸[10]。

8)当PLC接收到支腿位移传感器传送的支腿油缸上升移位量为z1的信号后,将电液换向阀关闭,同时开启的电液比例换向阀启动油缸横移动作[11⁃12]。反复重复以上步骤,直到智能显示表反馈信号给PLC,此时,表示压桩机纵移和横移都完成定位,PLC则控制所有电液阀全部关闭。

1.2.2 机身自动调平子模块

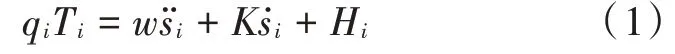

该模块静力压桩机采用同一规格的油缸作为4条支腿,油缸活塞杆质量为w1,如果4个油缸中质量黏性阻尼系数、油缸泄露系数等都相同,根据调平工作时油缸的移动范围有限的情况[13⁃15],4个油缸工作腔和油管油液体积可以视为一致,通过对每一个油缸活塞受力测试后,活塞力平衡方程为:

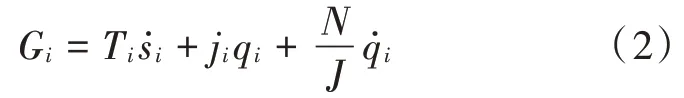

式中:qi,Ti,si,Hi分别表示第i号支腿油缸无杆腔油压、第i号支腿油缸无杆腔面积、第i号支腿油缸沿S向的移位、第i号支腿油缸所受负载力,i=1,2,3,4;支腿油缸活塞与负载总质量为w;支腿液压系统的黏性摩擦因数为K;油缸无杆腔的连续性方程为:

式中:进入第i号支腿油缸的流量和泄露系数分别为Gi和ji;等效容积和油液的体积弹性模量分别为N和J。

流量大小由比例方向阀对进入油缸流量G实行控制,与负载没有关系,可以近似表示为:

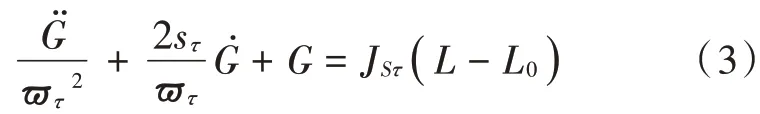

式中:ϖτ和sτ分别为比例阀固定频率和阻尼;JSτ为放大增益;L和L0分别为控制电流和越过死区电流。

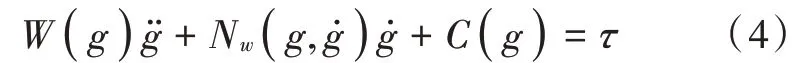

将式(1)~式(3)与拉格朗日动力学方程公式相结合:

式中:τ为广义外力;̈为机身自动调平子模块运动惯性力为机身自动调平子模块运动的哥氏力和离心力;C(g)为调平自摩卡上的重力项。

虚功原理公式为:

式中:H=(H1,H2,H3,H4)T,H1,H2,H3,H4分别为各个支腿液压驱动力即支腿油缸所受负载力。由于式中τ不是真正的驱动力,而是作用在(s0,α,β,γ)上的假设力矩。通过油缸的油压力促使油缸产生位置变更,改变平台位置,完成驱动过程。

结合式(4)、式(5)即得到机身自动调平子模块控制方程。

2 检测分析

选择辽宁某矿区施工的山河智能ZYJ860BG液压静力压桩机作为研究对象,检测本文设计系统对研究对象的控制性能。

2.1 系统调平控制性能检测

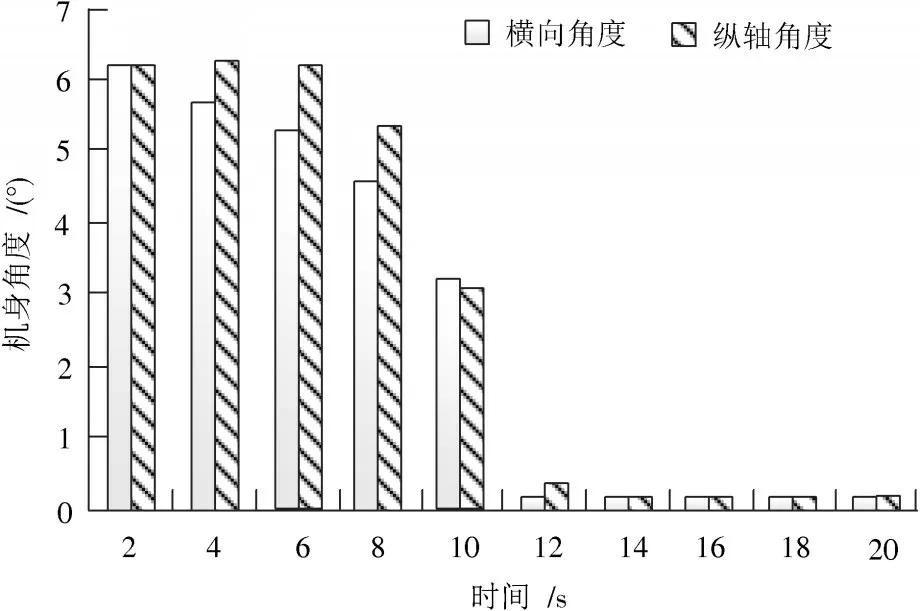

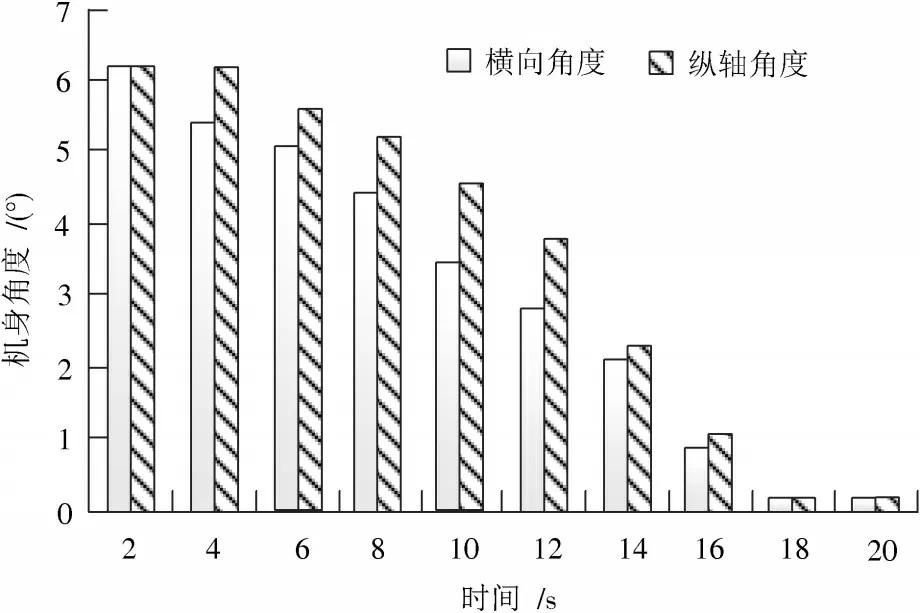

为了测试本文系统的自动调平控制性能,将实验对象初始角度的横向和纵向均设为6.2°,分别在正常施工情况下、受到磁场干扰情况下及受到电流干扰情况下测试系统的调平性能,测试结果如图3~图5所示。

图3 正常情况下自动调平性能

图4 受到磁场干扰后自动调平性能

图5 受到电流干扰后自动调平性能

由图3~图5可以看出,本文系统在三种不同情况下均能完成自动调平,且在两种不同干扰的情况下,分别在16 s和18 s达到机身平稳,能够实现压装机施工时的自动调平,证明本文系统具有良好的自动调平能力,且证明系统传感器具备良好的抗干扰能力。

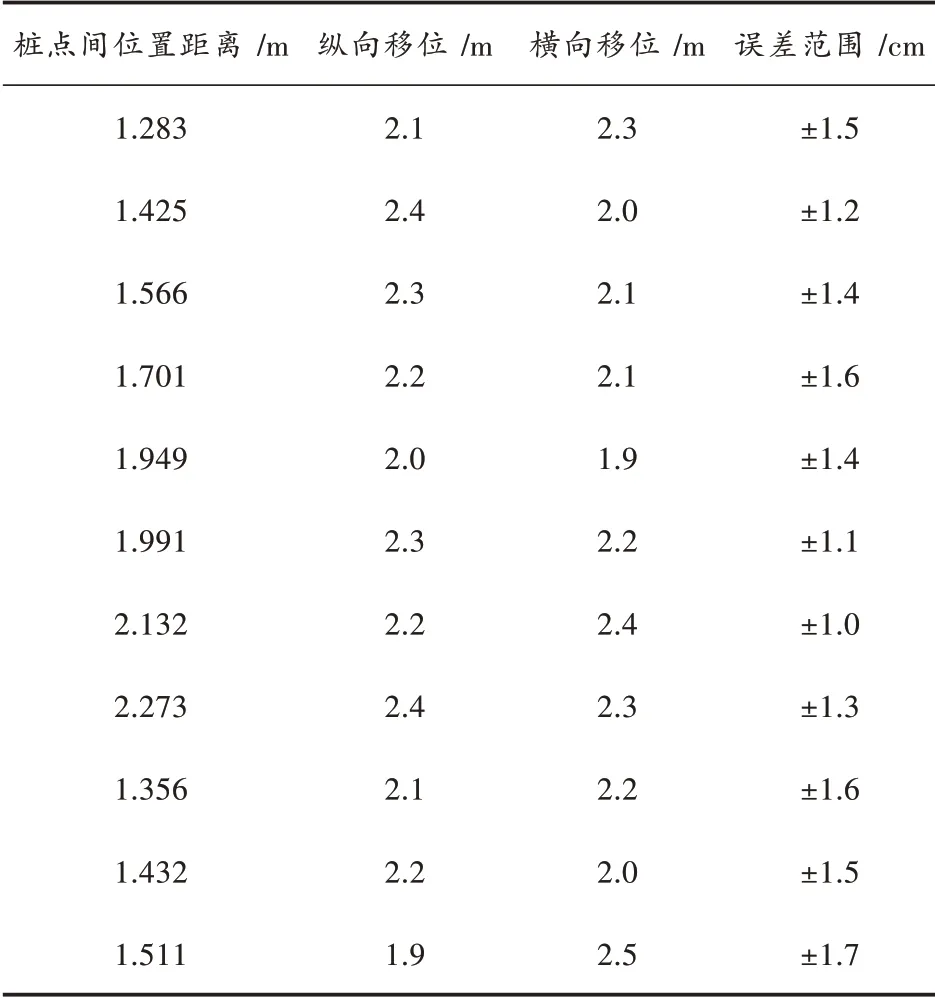

2.2 桩点定位精度测试

为了检测本文系统的压桩自动定位精度,结合矿区桩基础的施工标准,启动实验对象,对11个不同压桩位置分别进行自动定位测试,测试结果如表1所示。

表1 桩点定位精度测试结果

由表1所得数据可以看出,压桩机对不同的压桩位置自动定位时,横向和纵向两个方向的误差范围均小于2 cm,实验结果表明,本文系统具备良好桩点定位精准度。

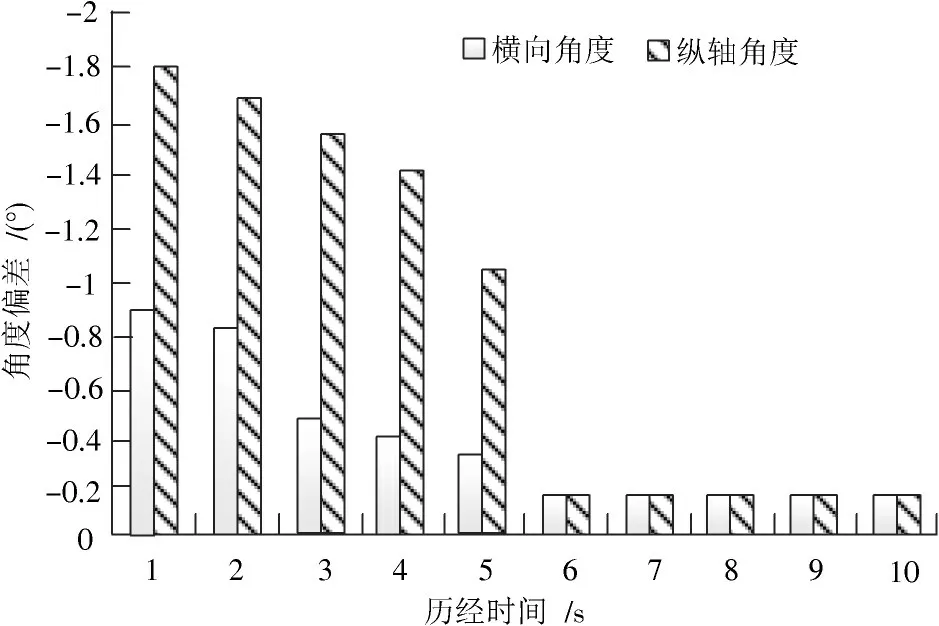

2.3 压桩机调平精度测试

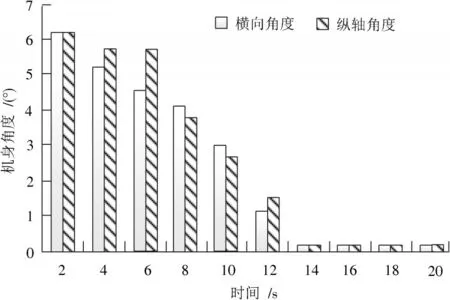

为了测试系统的压桩机自动调平精度,将实验对象机身的纵向倾斜角度和横向倾斜角度进行手动设定,设定参数分别为-1.84°和-0.86°,然后启动压桩机自动调平子模块,对机身的角度调平变化进行测试,测试结果如图6所示。

图6 压桩机调平精度测试结果

由图6可以看出,压桩机机身在设定的纵向和横向倾斜角度下,机身经过5 s调整后,机身达到平稳状态,平稳后的压桩机机身倾斜角度的偏差小于0.15°。实验结果表明,本文系统具备较高压桩机调平精度。

3 结 语

静力压桩机在矿区施工时,成桩质量跟机身的水平度有很大关联性,其机身的水平度决定了施工质量,由于目前大部分的静力压装机都采取手动调平方式,因此,本文提出基于PLC传感器的静力压桩机控制系统。采用PLC传感器实现可编制控制,实现压桩机操作自动化,通过对4个液压缸的控制,使机身快速完成自动调平,满足施工成功的质量要求,也节省了大量手动调平的人工消耗。经过验证分析后证明,本文系统具备很好的实用性。