含轴包板底部反变形胎架放样研究及应用

2021-09-23曾凡强王江军黄红松赵鹏曾建坤

曾凡强 王江军 黄红松 赵鹏 曾建坤

摘要:本文介绍了一种含轴包板的底部分段,当其采用正造时所需反变形胎架的放样方法。

关键词:轴包板;底部分段;反变形胎架

中图分类号:U671.4

文献标识码:A

1 前言

胎架是用以承托建造船体分段并保证其外形正确性的专用工艺装备,它的表面线型与分段的外表面相吻合。对船体型线要求高的分段,还需采取胎架反变形措施,将分段变形控制在建造精度范围。

现场制造胎架所需的图形、数据,需通过胎架放样提供:图形包括分段胎架图、横剖面胎架布置图;数据主要包括立柱高度值、纵缝划线数据、结构线划线数据等。目前我厂大部分胎架放样通过SPD生产设计软件完成,根据现场工艺提供的胎架要求定义胎架相关参数,即可生成现场制作胎架所需的图形与数据。

针对目前我厂承建的各类公务船型,大多采用双机双桨长尾轴的推进方式,而这类船舶往往在尾轴穿出船体外板处设置轴包板结构。对于这类含轴包板的底部分段,因船体型线包含轴包板区域,导致肋位的型线轮廓走势复杂,局部存在类S形状,轴包板区域胎架立柱会与型线轮廓存在3个交点。针对这种情况,软件无法判别哪一个交点才是胎架立柱实际坐标值.因此通过软件定义胎架无法得到正确的图形与数据;并且含轴包板的底部分段采用正造法施工,为控制分段变形相应设置反变形工艺要求,需对胎架做反变形处理,但SPD生产设计软件的胎架系统无此功能。基于以上两个原因,以往对于这类含轴包板的底部分段、或含反变形的底部分段胎架,往往需采用手工绘图放样取点的方式完成。而手工放样需大量处理胎架的立柱高度数据及结构划线数据,繁琐、费时、易错。

2 胎架放样难点分析

含轴包板底部胎架与常规胎架的不同之处在于:尾轴伸出底部外板区域存在外凸过渡,形成轴包板区域,如图1所示;同时,正造底部分段在施工焊接过程存在焊接收缩,导致分段完工后在纵、横向形成上翘变形。为避免分段变形超出允许范围,需对底部分段整体施加反变形工艺,以抵消分段变形影响。

2.1 底部外板含外凸区域

胎架放样是基于型线光顺后的肋骨型线图进行,肋骨型线图中包含肋骨线、结构线及外板板缝线。根据型线光顺的常規流程,类似轴包板此类主船体附体结构,通常在主船体型线放样完成后再进行局部型线放样,因此轴包板区域型线与主船体型线分属于两个独立型线数据库中。根据主船体型线数据库定义胎架时,无法生成轴包板区域的胎架信息。

2.2 存在纵向反变形

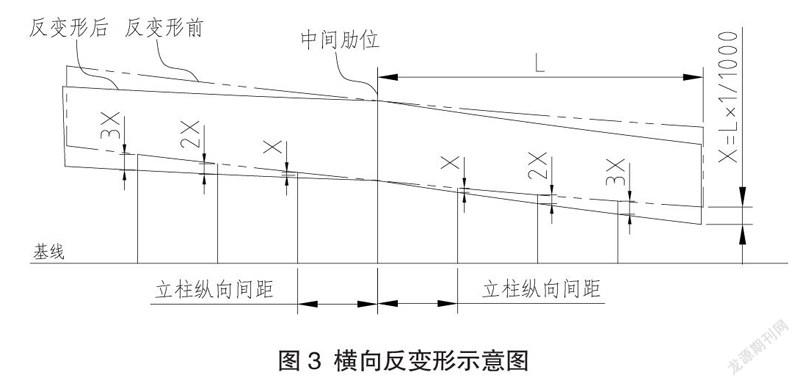

对于有反变形工艺要求的底部分段,需对胎架进行纵、横向反变形处理。纵向反变形以分段基准线沿船长方向往首、尾施放一定量的反变形值,其对胎架立柱高度有影响。

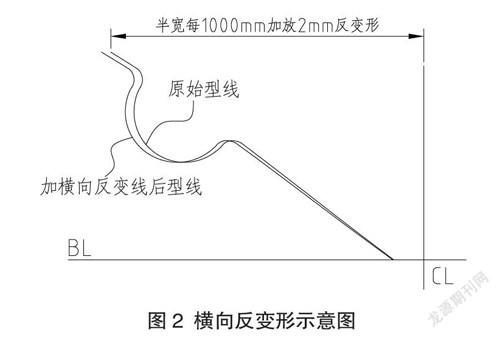

2.3 存在横向反变形

横向反变形以船中心线分别向左右舷施放一定量的反变形值,根据横向反变形的处理方法不同,其对胎架立柱高度、结构划线及板缝定位数据均有影响。

横向反变形的处理方法,有旋转法与拉伸法两种:旋转法是以底部胎架中心线为基点,对左右舷的肋骨线分别向下旋转反变形要求的高度差。旋转法的特点在于不改变划线数据,仅影响胎架立柱高度,处理过程简单便捷,对于控制分段横向上翘变形有益,但对分段宽度收缩变形控制效果则较差;拉伸法是以底部胎架中心线为基点,对左右舷的肋骨线按反变形值分别向两侧进行横向拉伸。拉伸法的优势在于对型线的处理方法更接近分段建造变形的内因,但拉伸法的弊端在于大量胎架数据需要手工处理,无论是立柱高度还是划线数据都无法通过软件直接生成。

3 胎架放样难点解决方案

针对分析找出含轴包板底部反变形胎架与常规胎架的区别之处,分别从改进放样方法、开发应用程序、优化放样流程三个方面,逐个击破胎架放样过程中遇到的难点瓶颈。

3.1 改进方法

3.1.1 增加横向反变形型线数据库

针对采用拉伸法放样反变形胎架时(见图2),存在手工量取立柱高度与划线弧长数据工作量大的问题,通过单独定义专用于做含反变形胎架的数据库,将拉伸处理后的肋骨型线重新导入SPD型线系统进行放样光顺;再将结构线、纵缝按拉伸后的图形定位坐标,分别定义到反变形胎架数据库中,可得到系统定义胎架所需的完整反变形型线数据;通过该数据库利用SPD胎架系统定义胎架,生成的胎架立柱高度及划线数据含横向反变形值。

3.1.2 纵向反变形手工辅助完善胎架

得到含横向反变形的胎架图及划线数据后,再处理纵向反变形(见图3)。如希望通过修改型线数据处理纵向反变形,则需要一个分段建立一个单独的反变形型线数据库,所产生的型线放样工作量会剧增;且纵向反变形只涉及立柱高度,不影响胎架划线数据,通过定义纵向反变形数据库所产生的有益效果并不明显,权衡利弊后只对型线进行横向反变形处理,而纵向反变形通过手工辅助的方式达到。

具体操作过程:是根据系统生成的含横向反变形的胎架图,以基准肋位按纵向反变形要求,每档立柱间距逐级减去反变形值。例如:纵向反变形值为1.5mm/1 000 mm,对于纵向立柱间距为1 000 mm的胎架:沿船长方向在距基准肋位1 000 mm处立柱高度,统一以原高度值减1.5 mm;距基准肋位2 000 mm处立柱高度,统一以原高度值减3 mm;具基准肋位3 000 mm处胎架高度,统一以原高度值减4.5 mm;以此类推向首、向尾递减得到的胎架高度值,即为减去纵向反变形的胎架。

3.1.3 整体输出与局部调整相结合

由于轴包板区域内型线的特殊性,如将轴包板与主船体同时通过胎架系统定义胎架,会存在无法生成胎架图形及数据的情况。鉴于此,首先对主船体区域胎架进行单独定义,生成不含轴包板区域的胎架图形及数据;再根据轴包板的局部型线,按照主船体的胎架基面及立柱间距,确定轴包板区域立柱位置,在CAD图形中直接量取轴包板处立柱与轴包板肋骨型的交点高度值,即为相应立柱的高度;最后将立柱高度值替换到主船体胎架图中对应立柱处,即可得到完整的底部胎架。

3.2 开发应用程序

基于上述3.1.1中对肋骨型线进行横向拉伸处理、上述3.1.2中手工处理纵向递减反变形值的需求,为弥补手工处理步骤繁琐及效率低的处境,自主开发应用程序进行辅助放样。

3.2.1 反变形预处理

(1)开发背景

传统处理反变形是采用手工方法,该方法先要在CAD软件中创建模块,然后指定方向对肋骨形线进行拉伸,接着炸开图块得到碎片化的肋骨型线。由于该方法得到的肋骨线不连续,不仅量取纵向板缝和结构线的划线数据非常困难,而且SPD无法读取型线数据。因此,考虑通过开发具有胎架反变形预处理功能的应用程序,实现对骨型线定向精准拉伸处理功能,得到的肋骨型线连续完整,可以被SPD直接读取。

(2)应用效果

采用反变形预处理程序,设计人员只需输入拉伸量和指定拉伸方向,程序就可自动计算拉伸数据,快捷高效的生成拉伸后的肋骨型线。传统方法一天才能完成的拉伸预处理T作,通过应用程序只需要不到10s就可以轻松完成,不仅有效提升了工作效率,而且显著提高了拉伸精度。

3.2.2 立柱高度批量修改

(1)开发背景

立柱高度减去纵向反变形值时,需逐个立柱计算原始立柱高度减去对应立柱处反变形值,再逐个将计算高度修改至胎架图中的立柱处,需重复计算与修改高度。因此,考虑通过开发具有胎架纵向反变形值白动修改的应用程序,改变以往需逐个计算、逐个修改胎架立柱高度过程,实现在CAD中对同一批反变形高度值相同的立柱高度进行自动计算,并自动完成立柱高度数据修改的功能。

(2)应用效果

通过该支柱高度批量修正程序,对于相同反变形高度差的一档立柱,只需输入修正值就可以轻松完成高度修正。传统方法需约1 - 2h完成一个分段胎架图纵向反变形立柱高度的调整,通过应用程序普遍只需要5 - lOm即可顺利完成,显著提高工作效率的同时,有效降低了人工修改造成的误差。

3.3 优化放样流程

3.3.1 主船体型线加横向反变形

根据需加放反变形的分段,在肋骨型线图中确定需处理横向反变形肋骨线的区域,通过型线拉伸程序对区域内的肋骨型线按反变形要求进行横向拉伸,将拉伸后的肋骨型线转入型线三向光顺系统生成型线数据。

在加反变形的型线数据库中,按拉伸后的坐标位置定义结构线及纵缝,保证肋骨型线数据库完整,生成肋骨型线图形。

3.3.2 胎架系统定义不包含轴包板的底部胎架

在肋骨型线图中确定胎架基面位置,按胎架系统定义要求将相关数据填入胎架系统对话框,计算生成胎架数据与胎架图。

3.3.3 处理系统生成胎架图形

将轴包板区域的纵缝线投影绘制到系统生成的底部胎架图中,完善纵缝线、端缝线,剪切多余纵缝、增加缺失端缝线,保证胎架图中板缝与外板展开图一致。在确定端缝线位置时应注意计入纵向收缩补偿值。

3.3.4 插值生成轴包板区域环缝线

根据胎架图确定轴包板区域纵向立柱的船体坐标位置,在轴包板数据库中插值生成坐标对应环缝线,生成轴包板立柱处肋骨型线。

3.3.5 轴包板肋骨型线加横向反变形

使用插件横向拉伸,对轴包板肋骨型线进行横向反变形处理。

3.3.6 量取轴包板区域立柱高度

在轴包板肋骨型线中绘制胎架基线及横向立柱位置,仅保留立柱处环缝线,删除多余肋骨线,对每根环缝线按所在立柱处外板板厚偏移板厚,在横向立柱处逐根量出胎架基线距环缝线的高度,即为立柱高度值,将高度数据替换填人胎架图中原轴包板区域的立柱高度数据。

3.3.7 立柱高度加入纵向反变形值

在胎架图中,以基准肋位向首、尾分别对立柱高度加入反变形值,通过支柱修改程序完成。

3.3.8 完成軸包板区域划线数据

依据轴包板肋骨型线图,通过量取弧长值的方法,完善轴包板区域划线数据。

3.3.9 整理合并完整含轴包板的底部胎架数据

对轴包板区域划线数据与主船体划线数据进行整理合并,得到满足现场施工要求的完整底部胎架划线数据。4应用成果

在某海事船含轴包板的底部反变形胎架放样过程中,不仅完成了含轴包的底部反变形胎架放样工作,同时整理出包含轴包板分段胎架放样的方法与流程,开发了型线拉伸与支柱修改两款辅助放样程序。

本课题研究的含轴包板的底部反变形胎架,只是底部反变形胎架中的一种特殊情况。本文研究成果,同样适用于其它正造底部反变形胎架,并在其它正造反变形底部分段进行推广使用。相比原手工放样方法制作底部反变形分段胎架,效率大幅提升,且有效降低了因量取、计算、输错等人为疏忽原因导致胎架放样数据出错的情况。

5 结束语

含轴包板的底部分段,因结构形式特殊及含反变形工艺要求,导致无法通过现有的SPD软件进行胎架放样。为此,对这类包含反变形的胎架放样方法进行深入研究和改进,梳理出目前本厂最合适的含轴包板底部反变形胎架放样方法,并对该方法进行延伸扩展,提高适用性,进一步在所有底部反变形胎架中得到推广应用。

参考文献

[1]黄浩.船体工艺手册[M].(第3版).北京:国防工业出版社,2013.