基于3D打印的随形冷却水路注塑模具设计

2021-09-22吴坤生

吴坤生

[摘 要] 以某机械顶盖的塑料模具为研究对象,采用不同的冷却方式,对顶盖的凹凸模进行水路设计。通过模流软件(Moldflow)分析了各种冷却系统的温度、压力和时间。选择冷却效果最优的冷却方案,并根据最优的方案进行凸模和凹模随形冷却系统的设计。通过3D打印中的选择性激光烧结技术进行打印,最终完成凸模随形冷却系统的模具设计,应用到实际教学中,从而提高学生的认知以及模具制造技术专业性的拓展。

[关 键 词] 注塑模具;随形冷却水路;3D打印;SLM;模具镶件

[中图分类号] TQ320.52 [文献标志码] A [文章编号] 2096-0603(2021)39-0234-03

塑料模具的随形冷却和传统冷却方法有很大的不同,根据塑料制件的形状进行冷却路径设计。这些随形冷却水路解决了传统冷却水路与模具凹凸模表面之间的距离,而且冷却效率得到了明显提高。近年来,3D打印技术的逐步成长,随形冷却方式将成为注射模具冷却系统中新的方向和领域。目前,选择性激光烧结(SLM)和选择性激光熔结(SLS)是广泛应用于随形冷却模具的制造。通过SLM打印的制件在后面阶段不需要高温烧结和渗铜,工艺简单,制件可以达到普通金属99.5%的相对密度,并可以进行任意加工。因此,我们的研究重点应该放在塑料模具成型零件的冷却系统设计和制造上。

一、随形冷却摆脱传统方式的制约

随形冷却的原理是利用水路跟随制件外形进行布置,从而快速降低温度。温度的高低影响注射成型零件的注射周期,水路分布的合理性关系注射成型零件是否产生扭曲和缩痕。相对传统水路来说,受到加工局限性和产品形状以及模具顶出杆件的限制,冷却水路与模具表面相隔较远,导致冷却效率较低。不仅这样,还必须面对进一步的处理和组装,以及被阻塞的危险。此外,在复杂的情况下,必须将模具切割成多个部分,镶嵌到整个模具上,这些镶件会增加额外的成本,同时还会对模具的寿命有影响。

二、3D打印制造

通过3D打印技术,人们可以消除交叉钻孔限制。此外,比较理想的冷却设计应选择随形冷却水路,它能在正常速度下均匀释放热量。3D打印模具成型零件的水路通常采用SLM和SLS,SLS和SLM过程基本是一样的,区别在于SLM是SLS的一种延伸,SLS中的高分子聚合物作为黏合剂被SLM金属粉末代替,SLS技术中需要渗透而SLM直接形成多孔性低的成品。

三、3D打印对注塑产品带来的附加值

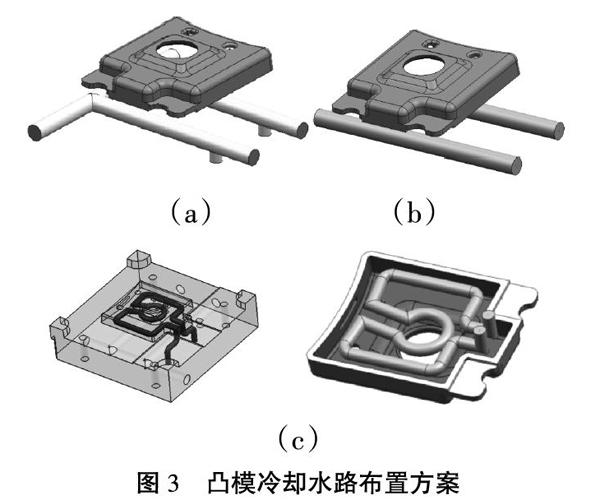

用3D打印具有随形冷却的注射模具,最高可达到注射模具70%的加工效率。在图3例子中,顶盖的凸模镶件是通过3D打印方法得到的,注射成型时间从20秒缩短到8秒,开模打制件的生产速度也得到翻倍。

3D打印随形冷却模具的其他主要优点是,可以成型更均匀的制件,避免制件因冷却不均匀而导致的缩凹痕迹等缺陷。除此之外,更多的优点还在于3D打印会避免钻孔难以及钻孔后孔与孔之间的连接,因此比传统方法节省了很多时间。

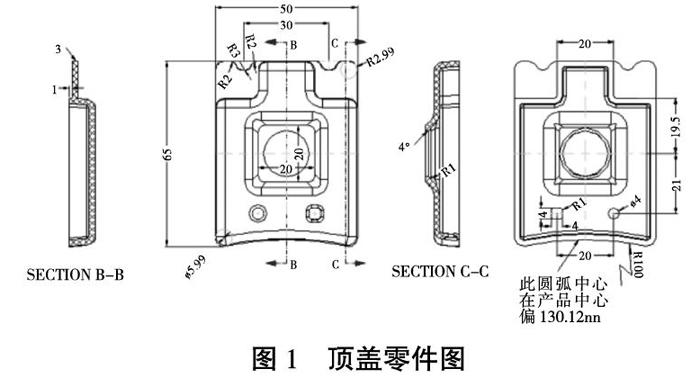

四、塑件模型分析

图1显示了顶盖零件简图。半径为65毫米,宽度为50毫米,高度为12毫米,壁厚为2毫米,厚薄均匀,侧面有一个滑块侧抽芯孔位,脱模角度为1度。其材料是丙烯腈-丁二烯-苯乙烯共聚物(ABS),并且塑料部件质量要求不允许出现裂纹和翘曲变形等。

顶盖的构造相对比较简单,总体积不大,制件侧面有一个孔位,因产品采用侧向抽芯,通常在凹模和凸模底部安装冷却水路,但无法从本质上解决缓慢冷却所产生的一系列问题。温度较高的区域容易在中间部分附近产生,从而导致翘曲变形。为了使冷却效果更好,采用了随形冷却方法。因制件尺寸不大,凸模镶块空间布置水路相对比较狭窄,在凸模中安裝了随形冷却水路,凹模采用传统冷却水路与其相配合,达到效果最佳状态。

五、冷却系统设计及模拟分析

(一)冷却水路的设计

增材制造技术打印冷却水路的横截面形状有很多,比较常见的有U型、圆形和椭圆形。这次设计采用圆形,带有圆形水路适用于SLM打印。顶盖模具的水路在凹模和凸模两部分都有。传统和随形冷却系统两种方案布置如下:

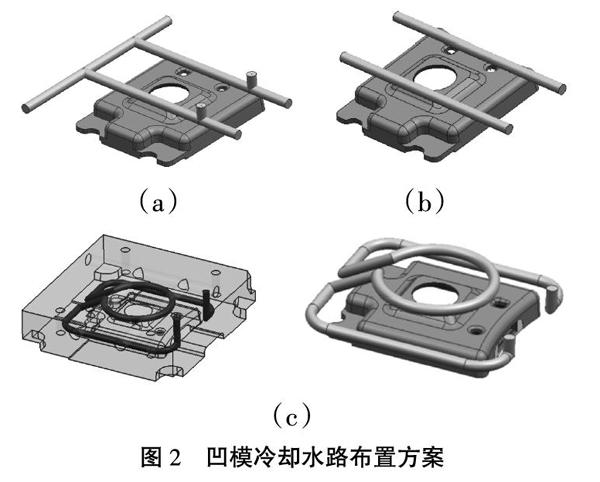

1.凹模的冷却方案

如图2所示,有3种冷却方法:方法1,传统冷却水路直径为8毫米,管道有水入口和水出口,相邻两水路之间钻通孔连接,侧面用堵塞堵住,如图2(a)所示。方法2,传统冷却水路直径为8毫米,直接钻通模板和凹模镶件,在外侧用软管连接,如图2(b)所示。方法3,随形冷却水路路径的直径为4毫米,水路要避开凹模所有杆件,路径如图2(c)所示。

2.凸模的冷却方案

随形和传统的两种冷却的方法如图3(a)和3(b)所示。在传统水路中,冷却水路路径的直径为8毫米,冷却水路的布置为直线型,图3(a)采用循环连接处用堵塞堵住,图3(b)的水路连接采用软管连接。冷却水路直径为4毫米方案采用随形冷却如图3(c),另外在设计冷却水路时避开顶针的位置。

(二)冷却分析

在上述随形和传统两种方案中,Moldflow用于冷却实验的模拟分析。在实验中使用的参数设置为开始和关闭时间5s、压力维护8s、熔体温度220°C、冷却水温25°C。方式有两种,用“凹模冷却方法+凸模冷却方法”,这些分析网格模型位于图4(示例中),塑料制件的三维网格模型如图4(a)、水路如图4(b)和凸模3D网格数模如图4(c),凹模3D数模网格如图4(d)。