南美某电厂灌注桩正反循环清孔对比分析

2021-09-22马晓武孙杰飞郑建国

马晓武,孙杰飞,郑建国

(机械工业勘察设计研究院有限公司,陕西 西安 710043)

0 引 言

旋挖成孔灌注桩,目前在国际工程项目的地基与基础中应用十分广泛,尤其是对荷载要求较高或有着动荷载的基础,普遍采用旋挖成孔灌注桩。该工艺优点明显:性价比高、施工周期较短、工艺成熟、单桩承载力较高[1]等等。但由于钻孔灌注桩施工工艺的特殊性,其承载力受施工中的因素影响较大,特别是孔底沉渣严重影响桩承载力的发挥[2]。因此,施工过程中加强孔底沉渣厚度的控制与检测,是保证钻孔灌注桩施工质量和桩基承载力的关键措施,而大部分桩基工程中,孔底沉渣二次清孔的环节会被忽视,未能引起足够的重视。本文结合某海外项目实例对海边复杂地层使用灌注桩工艺时孔底沉渣的二次清孔方法效果及保证措施进行探讨和建议。

1 项目背景

南美某电厂拟在原机组南侧扩建一台高功率机组,厂址地貌属于河湾与三冲河冲积平原相接地带,南部与山脉相连,北邻加勒比海,距离海边的直线距离不足300 m。

根据勘察报告揭露所示,地基岩土层由上而下的简要分述为下:

①杂填土:主要成分为建筑垃圾,结构较为松散,N平均值为9,抗压离散性较大,一般层厚为0.60~0.95 m。

②珊瑚礁:灰白色,溶蚀现象明显,溶孔少量发育,呈中等风化状,一般层厚为0.50~6.80 m。

③粉砂:根据该层密实度差异,分三个亚层,其中③-1层饱和、松散-稍密,一般层厚 1.00~14.10 m;③-2层连续性较差,饱和、中密,一般层厚 0.90~9.10 m;③-3层连续性也较差,饱和、密实,一般层厚1.30~6.80 m。

④黏土:深灰、灰黑色,含多量朽木碎屑,具浓烈的腥臭味,可塑状态,N平均值为9,抗压离散性略大,一般层厚为0.40~8.40 m。

⑤粉土:根据该层密实度差异,分两个亚层,其中⑤-1层饱和、稍密,一般层厚 2.00~3.70 m;⑤-2层饱和、中密,一般层厚1.00~13.90 m。

⑥中粗砂:灰白、褐黄色为主,饱和、密实,N平均值为65,较硬,一般层厚为0.70~15.60 m。

⑦粉细砂:黄褐色为主,饱和、密实,分布连续性差,一般层厚为1.30~8.80 m。

⑧粉质黏土:褐黄、黄褐色,偶见铁质结核,局部呈半成岩状态,土体中裂隙较发育,坚硬状态,一般层厚为0.50~11.30 m。

⑨砾岩:灰白色为主,岩性较坚硬,中等风化,一般层厚为0.60~1.20 m。

⑩泥质砂岩:该层岩性十分复杂,有砂岩、泥岩、砂质泥岩和泥质砂岩,空间分布连续性很差,鉴于上述几种岩石物理力学性质相差不大,统一定义为泥质砂岩。根据风化程度,划分为两个亚层,其中⑩-1层为强风化泥质砂岩,岩石风化强烈,程度不均,局部呈砂状、土状,节理裂隙十分发育,节理裂隙面光滑;⑩-2层为中风化泥质砂岩,岩性相对完整,节理裂隙少量发育。N平均值为123,最大可达214,变异系数0.34。

为了确定该项目工程地质条件下灌注桩工艺的可行性,明确施工过程中质量控制范围的重点,为持力层选择提供一定的依据,对该工艺应当进行试桩。

2 试桩设计

灌注桩的常规试验一般对单桩竖向抗压、水平和桩身完整性进行验证,孔底沉渣主要影响的是竖向抗压极限承载力,在此只考虑该种承载力的方案设计。

孔底沉渣厚度控制的关键在于二次清孔方法的选择,由于项目地点位于国外,当地资源不及国内丰富,结合项目地层情况和当地现有资源,拟采用循环灌浆法和泵吸反循环法进行比较。

项目设计了四组试桩(800 mm桩径和600 mm桩径各两组,有效桩长约为25~33 m,具体如表1所示),持力层均为强风化泥质砂岩。四组试桩成桩过程中的主要区别就在于桩径和二次清孔的方法不同。下面对两种清孔方法进行简单的介绍。

表1 试桩清孔方法及部分参数Table 1 Test pile hole cleaning methods and some parameters

2.1 循环灌浆法清孔

循环灌浆清孔的目的是使沉渣从导管外部流出。外接动力(例如空气)通过导管注入新制泥浆,泥浆密度根据不同地层进行配置,大约控制在1.15~1.25之间,避免太大或太小而影响清洗效果,带压泥浆携带沉渣通过导管与孔壁形成的环闭空间上返,排出孔口以外,以达到沉渣清理。这种方法对于桩长较短的灌注桩来说,是比较经济合理的,在该项目的试桩中也达到了相应的效果。

2.2 反循环清孔

泵吸反循环清孔的目的是使沉渣从导管内部被抽出。利用离心泵的抽吸力量,在导管口处形成负压,孔口的泥浆在大气压的作用下,经导管携带沉渣经导管中空而上升,通过胶管从泵中排至沉淀池中。经沉淀后的泥浆,以自流的方式自井口流至井底,形成循环。常用的泵为砂石泵,它要求能排出沉渣而又要有较大的真空度[3]。

3 试验过程及结果简要分析

3.1 试验过程

施工完毕28 d后,待桩身混凝土抗压强度均达到 100%,对四组试桩均进行单桩竖向抗压静载试验来验证承载力效果。根据设计要求,预估800 mm直径和600 mm直径单桩竖向承载力设计值分别为3 000 kN和1 800 kN。

该项目因地处南美,应业主要求,需共同参照国内JGJ 106和美标ASTM-D 1143中的规定进行试验,依据美标中的循环荷载测试(8.1.8)[4]:“对于首次施加的试验荷载增量,在施加相当于单桩试验桩设计荷载的 50%、100%和 150%的荷载”,制定了具体的循环加载数值如表2所示。

表2 不同桩径分次循环加载峰值Table 2 Cyclic loading peak values for different pile diameters

每一次根据加载峰值来进行试验,试验程序上国标与美标差异不大,都可以通过观测单桩的沉降量来判断极限承载力。在经过现场沟通并结合实际情况后,大部分的试验程序以美标为准:

(1)以25%的设计荷载增量施加各级荷载。

(2)维持每级荷载,直到变形速度小于0.25 mm/h,维持时间不超过2 h。

(3)总变形应小于桩直径的15%。

(4)在完成最后的荷载增量后,以最大测试荷载25%的减量进行卸载,每级荷载之间间隔1 h[4]。

循环灌浆法清孔的800 mm试桩极限承载力不均匀,有两根试桩在第二次和第三次加载中出现了较大沉降量,并通过较长时间达到稳定(每小时沉降量低于0.25 mm),分别在6 750 kN和8 250 kN(见图1)终止了加载。次循环分级加载后,沉降量均符合要求。

图1 第一组试桩Q-s曲线Fig. 1 Q-s Curve of test piles in group 1

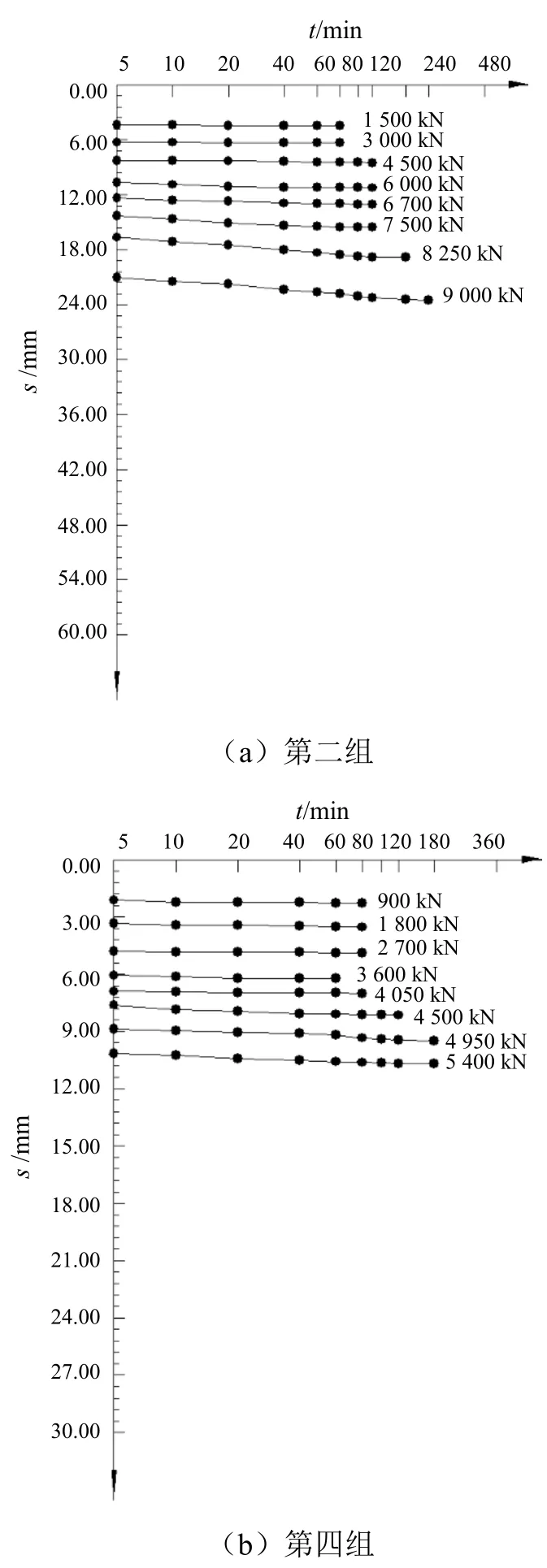

反观泵吸反循环法清孔的 800 mm试桩和600 mm试桩,在第三个循环中,800 mm和600 mm的试桩在峰值荷载的作用力下位移较小,总沉降量分别为22.49 mm和10.53 mm(图2)。

图2 第二组和第四组试桩S-lgt曲线Fig. 2 S-lgt curve of test piles in group 2 and 4

卸载后的塑性变形量分别介于 2.92~4.73 mm之间,可以认为两组试桩尚未出现极限状态(图 3)。

图3 第二组和第四组试桩Q-s曲线Fig. 3 Q-s curve of test piles in group 2 and 4

3.2 试验结果简要分析

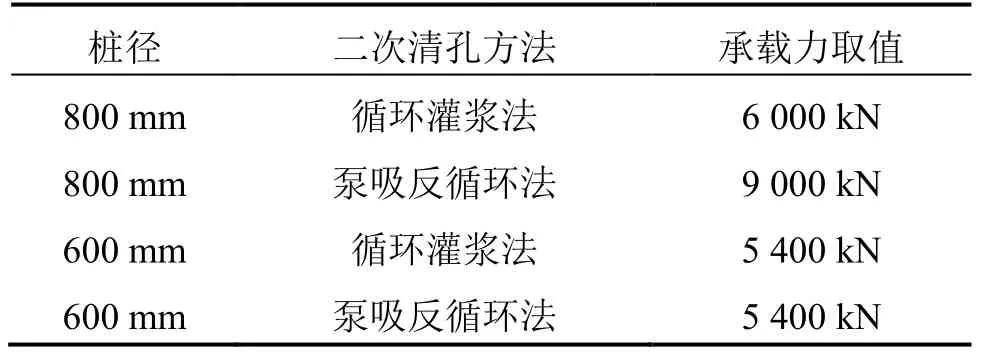

由于在试验过程中,循环灌浆法下的800 mm桩径试桩出现了不止一次沉降量较大的情况,且达到稳定所需时间较长,参照一般Q-s和s-lgt曲线的承载力,并经过现场施工情况综合考虑[5],四组试桩的推荐承载力值如表3所示。

表3 承载力取值Table 3 Bearing capacity values

当使用泵吸反循环法进行二次清孔的试桩,两种桩径的试桩在沉降量上都表现良好,根据上述同样方法,可推荐800 mm桩径和600 mm桩径单桩的极限承载力分别取9 000 kN和5 400 kN。

根据以上检测出现的不同情况,并结合现场施工情况来看,分析原因主要有三点:

(1)针对循环灌浆法不同桩径的检测结果,600 mm桩径的桩施工时充盈系数较大,换算等效桩径接近700 mm,因此,600 mm桩径的桩承载力相对较高。

(2)采用循环灌浆法清孔时,当桩径较小时,导管外壁与孔壁之间的泥浆断面相对较小,在一定的注入流量下,小直径的桩必然比大直径的桩拥有更高的上返流速和冲击力,相对提高了清除孔底沉渣的效果。

(3)针对两种不同清孔方法的检测结果不同,可以判断,泵吸反循环无论是800 mm或是600 mm均能取得预想的效果,而不受桩径大小的影响,在同一个项目中,如果同时存在桩径不同的桩,相比循环灌浆法,泵吸反循环法更经济合理,值得推广。

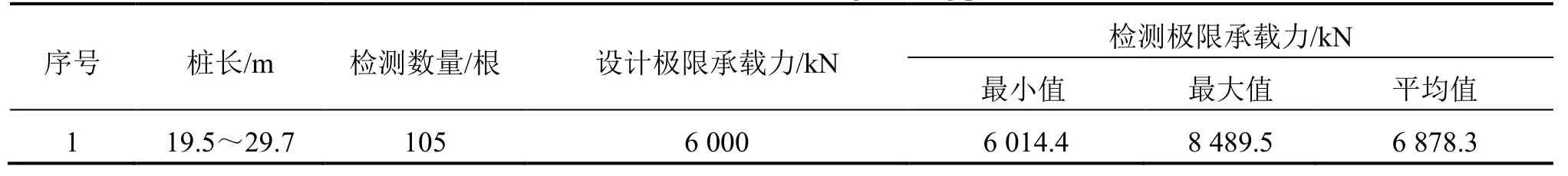

整个厂区共施工了1 913根灌注桩,采用高应变动力检测对29个部位的105根灌注桩进行了实验,具体数据如表4所示。

由表4可知,共105根检测桩的单桩承载力均能满足设计要求。

表4 工程桩检测结果Table 4 Test results of engineering piles

4 孔底沉渣厚度控制的质量保证措施

根据上文中试桩的试验结果,可以正面反映出混凝土灌注前孔底沉渣的厚度对于单桩承载力的影响。通过对施工流程的观察,该工艺根据机械和材料的使用大致可分为三个流程,分别是成孔、钢筋笼制作及安装、混凝土灌注,这些流程都会对孔底沉渣厚度有一定的影响,简单列举如下,并提出一些防治措施供参考[6]。

4.1 成孔

该项目邻近海边,场地地下水较浅,需进行泥浆护壁湿作业成孔。项目地处南美加勒比海地区,考虑运输成本因素,采用了化学泥浆作为护壁剂。

护壁液比重是关键指标,如果比重较小,孔内泥浆中颗粒难以悬浮,会较快沉淀至孔底,而钻头底部存在较大空隙,每次钻进取土时都会残留部分渣土难以捞起;另外,钻头在提升过程中容易将孔底下部空间形成真空,且当钻头下放和提升时,均不时刮擦孔壁,增加了泥浆中的颗粒悬浮比例,最终造成沉渣量的增加。

针对以上可能出现的现象,首先,在施工前通过试验确定泥浆和水的配比,必要时也可进行试桩成孔对比沉渣厚度;施工过程中,现场技术人员应当对每根桩成孔前泥浆池内的泥浆比重和黏度进行实验,确保实验结果与前期试验结果相符。其次,在钻进取土过程中,钻头应当慢下,不打满钻,最大程度的减小与孔壁的接触,提离孔口时,对孔内需要有一个较大量的泥浆补充,避免水压不够而导致塌孔。终孔后,应当使用捞砂钻头对孔底进行一次清孔,以保证成孔深度满足设计要求。

除此之外,配套设备的调整也是关键。因该项目地层中包含泥质砂岩,深度较深,钻机在钻进至此层时,钻杆扭矩逐渐变小,钻头斗齿与钻头底部平面的角度会直接影响钻进效率,故需根据钻进工效随时调整角度。

4.2 钢筋笼制作及安装

钢筋笼制作过程一般不会对沉渣有所影响,但是在钢筋笼尾部的钢筋分布上需要注意,避免在运输过程中导致尾部钢筋外翻;在钢筋笼安装部分,图纸中都会对钢筋笼中下放有明确要求,主要目的是发挥钢筋笼在桩体中的抗剪能力,同时为了避免在安放钢筋笼过程中发生刮擦孔壁现象。

钢筋笼的安装应当选择标准起重机械,垂直下放,并沿钢筋笼体布置垫块,帮助其居中,达到减小刮擦孔壁次数的效果。

4.3 二次清孔及混凝土灌注

对于泵吸反循环法二次清孔,为了使沉渣能顺利通过,泵体内的自由通道应与导管内径接近。砂石泵的叶片间隙要大,而且要求泵体和叶片有较好的耐磨性。砂石泵的流量根据导管内径而定,一般为120~240 m3/h,最大可达500 m3/h。因流量较大,在作业前,应当在孔口围成较大的蓄水圈,以便泵开启时,能够及时给孔内补足泥浆,避免塌孔现象。

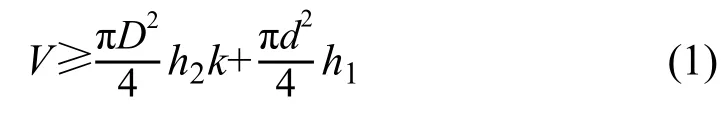

二次清孔处理沉渣后进行混凝土灌注。泥浆中的颗粒悬浮物会随着时间的流逝,慢慢聚集在孔底,并有一定的黏结能力,从而在孔底形成较为顽固的沉渣,因此,导管安装的工效也会对沉渣厚度有所影响。二次清孔以后,在混凝土灌注的大漏斗中设置同等标号混凝土隔水球,保证混凝土的初灌量,通过初灌混凝土的重力作用,在冲出导管底部的一瞬间,将孔底沉渣冲至于混凝土上部,随后连续正常灌注,最终成桩。混凝土初灌量可以通过计算得出[7]:

式中:V为初灌混凝土所需数量,m3;D为桩径,m;h2为初灌后导管埋深,取值不小于0.8 m;d为导管内径;k为混凝土充盈系数,不小于1,一般取1.1~1.2,根据地层和经验可扩大;h1为孔内混凝土达到埋管高度时,导管内混凝土与导管外水柱压力平衡所需的高度,m,即:

式中:h为孔内泥浆高度;γw为泥浆密度,kN/m3;γc为混凝土密度,kN/m3。

混凝土灌注前的导管安装属于二次清孔前的最后一道步骤,应当增加熟练程度,缩短安装时间,为后序作业做好铺垫。

5 结 论

(1)旋挖成孔灌注桩工艺是地基处理的重要方法,尤其在提高工业厂房柱下基础的承载力上发挥着重要作用。

(2)混凝土灌注前的孔底沉渣厚度对灌注桩单桩承载力的发挥有着至关重要的影响。

(3)能适应多种桩径的泵吸反循环法二次清孔在对单桩承载力要求较高的项目中值得推广。

(4)文中的孔底沉渣厚度控制措施是以该项目为基础提出,根据不同项目的特征应优化调整。