对旋式风机在不同安装角下的性能优化研究

2021-09-21张岩

张 岩

(西山煤电镇城底矿通风科,山西 古交 030203)

引言

对旋式通风机具有结构紧凑、噪声低、风量大的优点,被广泛应用于矿井通风系统中。该类风机具有前后两级叶片,气流通过集流器进入第一级叶轮获得能量后,再经第二级反向旋转消除并形成单一的轴向流动,因此两级叶片的结构参数对风机的运行特性具有十分重要的影响。目前多数学者对风机运行特性的研究主要集中在单个叶片的安装角或者风叶叶型结构上,对两组叶片安装角度的匹配特性研究较少,导致风机在实际运行时工作状态和理论分析结果差异性较大,全压效率和全压低,工作稳定性差,严重限制了矿井通风系统性能的进一步提升。结合对旋式通风机的结构特性,以正交组合优化设计为基础,对两级风叶在不同的安装角组合下的工作特性进行组合分析。

1 对旋式风机三维流场的建立

以对旋式通风机为例,其具有前后两级风叶,风叶叶轮的前后侧均具有导流锥,风机运行时的最大转速为540 r/min,风机轮毂的外径为900 mm,叶片的叶顶间隙为9 mm,风机动叶片的数量为12 个,静叶的数量为5 个,前叶片的安装角度为65°,后级叶片的安装角度为43°。利用三维建模软件建立风机的三维结构模型,为了确保仿真分析结果的准确性,在进行网格划分时采用了混合网格划分方案[1],在叶轮区域采用加密网格,在其他区域则采用了结构网格,最终划分的网格数量为747 万个,能够最大程度上确保仿真分析结果的精确性,同时保证仿真分析的效率[2],网格划分后的风机结构如图1 所示。

图1 对旋式风机网格划分示意图

2 正交组合设计

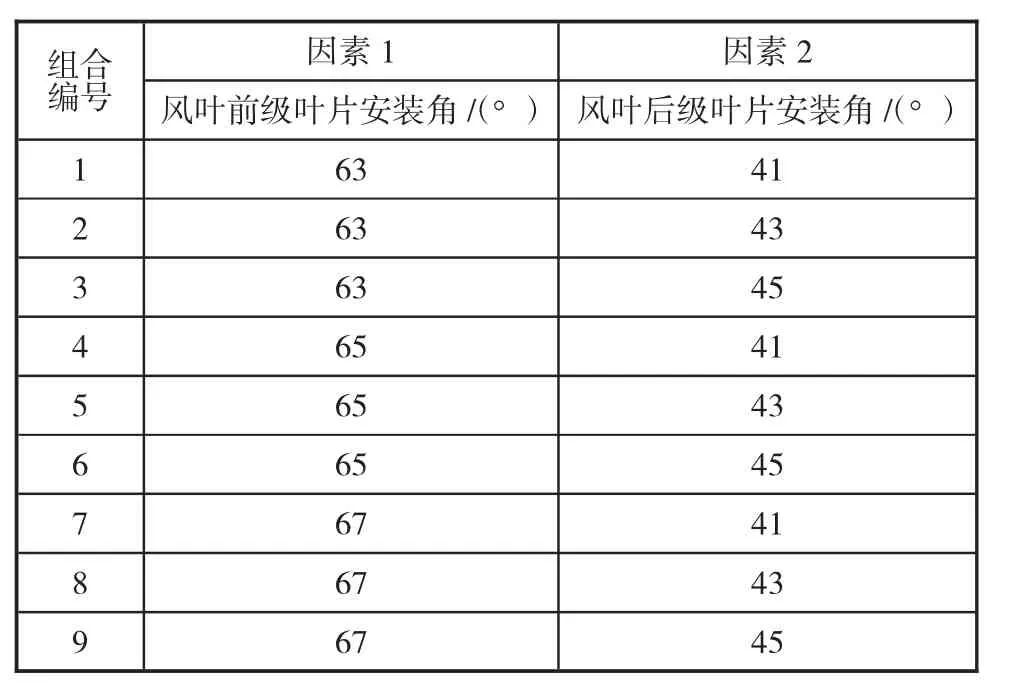

为了对不同叶片安装角度下风机的运行特性进行分析,对前级叶片设置63°、65°、67°三个角度,对后级叶片设置41°、43°、45°三个角度,分别进行组合对比,获取如表1 所示的正交组合试验[3]因素表。

表1 正交组合试验因素表

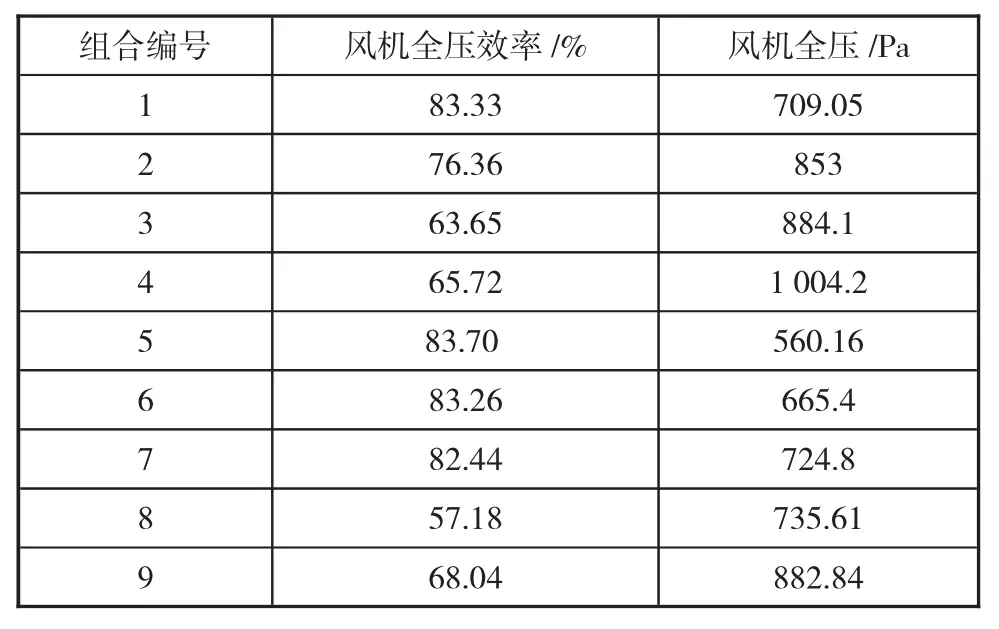

由于风机在运行过程中的风压和风压效率是风机运行的最关键特性,因此将该两个参数指标作为正交优化试验的优化目标,对不同参数组合下风机的运行特性进行仿真分析,结果如下页表2 所示。

表2 不同参数下的风机运行特性参数表

由实际仿真分析结果可知,当风叶前级叶片安装角为65°、风叶后级叶片安装角为43°时,风机具有最高的全压效率。当风叶前级叶片安装角为65°、风叶后级叶片安装角为41°时,风机具有最高的全压效率。与65°+41°的组合相比,65°+43°组合虽然全压效率提升了27.4%,但全压却下降了44.2%,而且风机全压效率的降低对风机整体运行稳定性和影响不大[4],仅对运行的经济性有一定的影响,因此综合矿井通风系统的工作特性和安全性需求,最终选择风机的最佳组合角度为65°+41°。

3 风机优化后的特性研究

为了对风机优化后的整体性能进行研究,在相同的运行工况下对优化前后的工作特性进行分析,其全压效率和全压变化状态如图2 所示。

由图2-1 可知,风机的全压效率均随着质量流量的增加先增大再减少,但在最大质量流量下优化后风机的全压效率约为73.2%,优化前风机运行全压效率仅43.7%,优化后比优化前提升了67.5%。

由图2-2 可知,风机运行的全压也是随着质量流量的增加而先增大在减少,在最大质量流量下,优化后风机运行的全压为615 Pa,优化前仅为157 Pa,因此优化后比优化前提升了约2.9 倍。

图2 优化前后风机运行特性对比

4 结论

1)为了确保仿真分析结果的准确性,在进行网格划分时采用了混合网格划分方案,在叶轮区域采用加密网格,在其他区域则采用了结构网格,能够实现仿真效率和仿真准确性的有机统一;

2)当风叶前级叶片安装角为65°,风叶后级叶片安装角为41°时,风机具有最优的运行特性;

3)优化后风机运行的全压比优化前提升了2.9倍,风机运行的全压效率比优化前提升了67.5%,显著提升了风机的运行可靠性。