高压隔离开关热缺陷返修率高原因分析及处理

2021-09-21孙凌涛

孙凌涛

(内蒙古电力(集团)有限责任公司薛家湾供电局,内蒙古 鄂尔多斯 017100)

高压隔离开关是一种常见的一次设备,能构成足够大且明显可见的空气绝缘间隔,以保障检修工作安全。由于其数量较多,质量参差不齐,经常发生各类故障导致设备退出运行,从而进行非计划停电检修[13]。2017—2018年2年中,薛家湾地区高压隔离开关共发生故障589起,其中发热故障318起,占比为54%。可见发热故障消缺是隔离开关检修工作的主要内容。在采用现有检修方法对发热隔离开关进行处理后,隔离开关往往不能坚持到一个状态检修周期(3年)结束就需要再次进行检修,其原因是检修之后的隔离开关会再次发热,造成返修。在对上述318起隔离开关发热故障进行检修之后,其中有131个隔离开关再次出现发热情况,需要返修,占比为41.19%,比例较大。为消除此类热缺陷返修故障,检修班组需要投入大量检修资源,这会提高检修成本,加重工作强度。而降低隔离开关热缺陷返修率可以减少隔离开关检修次数,减少对检修资源的占用并提高检修效率[4-6]。综上所述,降低高压隔离开关热缺陷返修率对于提高检修效率具有重要意义。

1 发热及返修情况

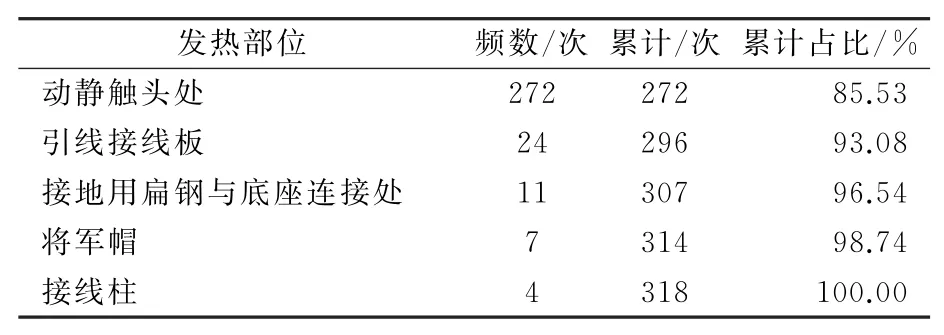

为确定高压隔离开关具体发热部位,对2017—2018年发热高压隔离开关展开调查。在调查中发现所涉及的318个隔离开关发热部位可归为5类,分别为动静触头处、引线接线板、接地用扁钢与底座连接处、将军帽及接线柱,将其进行汇总见表1。

表1 发热高压隔离开关发热部位

从表1可见,318个发热高压隔离开关中动静触头处发热的隔离开关数量为272个,占比为85.53%,是主要发热位置。本文主要着眼于高压隔离开关发热返修情况,因此对表1所涉及的各位置发热返修情况进行了调查,汇总见表2。

表2 发热高压隔离开关发热返修情况

由表2可看出,累计高压隔离开关发热返修故障131起,其中动静触头处发热返修占125起,占比达95.42%,是主要发热返修位置。接着对动静触头处发热返修问题进一步调查,分析发热返修问题症结,汇总见表3。

表3 动静触头处发热返修问题症结汇总表

从表3可见,接触面镀银层氧化和接触面有坑洞故障共有115起,占比达92%,是导致动静触头处发热问题的症结,也是高压隔离开关热缺陷返修问题的症结。

2 热缺陷返修问题原因分析

从人、机、料、法、环5个方面展开分析,运用关联图,最终得到6个末端原因分别是:技能等级不足、清洗方法不好、焊接工艺落后、镀层修复工艺粗糙、接触电阻变化跟踪不及时和设备厂家不同。以下对这6个末端原因分别进行分析,确定是否为主要原因[6]。

2.1 技能等级不足

通过查阅相关资料,得到班组成员技能鉴定等级信息,其中包括技师1人,高级工2人,中级工5人。查找检修记录,统计各成员隔离开关发热返修情况如图1所示。

图1 班组成员隔离开关发热返修情况统计

从图1可见,不同技能鉴定等级人员发热返修率相差不大,甚至出现中级工检修后发热返修率小于技师的现象。由上述分析可知,技能鉴定等级对发热返修率基本无影响,所以技能等级不足不是主要原因。

2.2 清洗方法不好

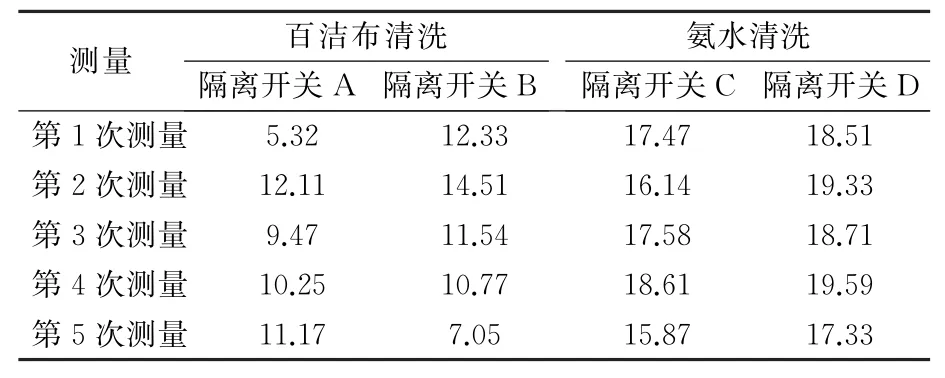

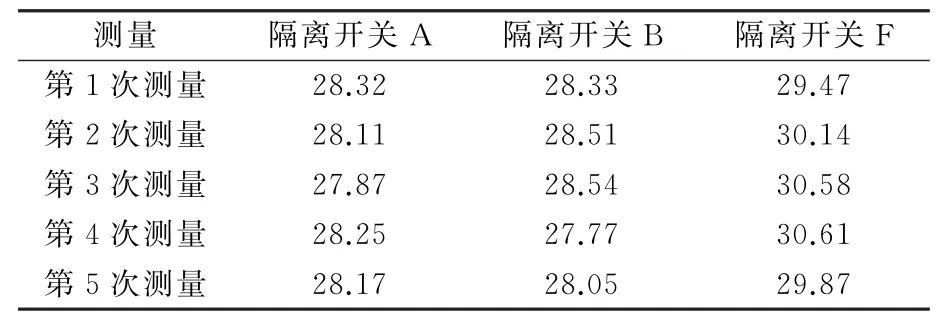

对采用百洁布打磨接触面,然后喷洒工业清洗剂清洗过的接触面,以及采用氨水清洗过的接触面,进行镀层厚度测量[7],使用X荧光合金分析仪测得厚度数据,见表4。

表4 接触面镀层厚度表 μm

对2种方法清洗过的接触面热缺陷返修情况进行统计,发现采用百洁布清洗与氨水清洗后的热缺陷返修率分别是53.22%与34.18%,差异明显。上述测试说明改进清洗方法可以降低接触面发热返修率,因此清洗方法不好是主要原因。

2.3 焊接工艺落后

为确认采用现有焊接工艺对发热返修率的影响程度,查阅各变电站中热缺陷检修记录,发现对接触面进行修复时采用了电焊与氩弧焊2种方法修复坑洞[8]。对比2种修复工艺后接触面发热返修率与发热时间间隔,发现采用电焊与氩弧焊后,返修率分别是57.12%与37.64%,发热时间间隔分别是0.97年与1.92年。可知采用氩弧焊后,返修率较低,且平均发热间隔时间较长,但仍然未达到3年检修周期要求。采用金属表面水平平整度检测仪测试焊接后接触面平整度,见表5。

表5 焊接后接触面平整度 mm

由表5可见,采用氩弧焊后接触面的表面较为平整。表面越平整越不容易发生尖端放电,接触面也越不容易因放电而灼伤再次形成小坑洞导致发热。通过上述分析可知,通过改进焊接技术可以降低隔离开关发热返修率,而焊接中造成的表面不平整与发热有着正相关联系,焊接坑洞后表面越平整,发热间隔时间越长,发热返修率越低。因此,焊接工艺落后是主要原因。

2.4 镀层修复工艺粗糙

为确认采用现有镀层修复工艺对发热返修率的影响程度,查阅各变电站中发热检修记录,发现以往对接触面进行修复时,采用了在接触面上涂抹一层导电膏与化学沉银2种工艺,对比采用2种修复工艺后接触面发热返修率,分别是65%与27%。可知在改进隔离开关接触面镀层修复工艺后,可以降低发热返修率,但是采用化学沉银法依然无法将发热返修率降低至较低水平,镀层修复工艺依然需要继续改进[9]。因此,镀层修复工艺粗糙是主要原因。

2.5 接触电阻变化跟踪不及时

为确认接触电阻变化情况跟踪不及时与隔离开关热缺陷返修率之间的关系,对比2年中接触电阻跟踪较好即连续历史数据在5次以上的和未做到连续5次接触电阻测试的隔离开关发热返修率,两者分别是27.19%和43.56%。接触电阻跟踪情况较好的隔离开关,由于对其接触面氧化、劣化情况判断准确,在隔离开关停电检修中,接触面已经提前得到处理,发热返修率较低。

对接触电阻未得到连续跟踪5次以上的隔离开关,对比连续3次停电检修做接触电阻测试的隔离开关与未做接触电阻测试的隔离开关,两者返修率分别是34.41%和49.82%,说明对隔离开关接触电阻变化情况及时跟踪可以有效降低热缺陷返修率。因此,接触电阻变化情况跟踪不及时是主要原因。

2.6 设备厂家不同

为确定不同隔离开关生产厂家与隔离开关发热返修率之间的关系,选取河北华能源电力设备有限责公司、山东泰开隔离开关有限责任公司、江苏如高高压电器有限责任公司3家公司的产品进行分析,接着对薛家湾供电局38座变电站的220 k V、110 k V及35 k V 3个电压等级隔离开关发热返修率进行统计[10],统计结果如图2所示。

图2 隔离开关热缺陷返修率

从图2可见,3个隔离开关生产厂家同一电压等级发热返修率最大差距仅为1.21%,相差不大。此外,各厂家3个电压等级产品热缺陷返修率相近。因此设备厂家不同不是主要原因。

3 现场处理措施

通过以上分析可知,引起热缺陷返修问题的要因有4个分别为:清洗方法不好、焊接工艺落后、镀层修复工艺粗糙和接触电阻变化跟踪不及时。针对上述原因分别制定现场处理措施。

3.1 激光清洗技术

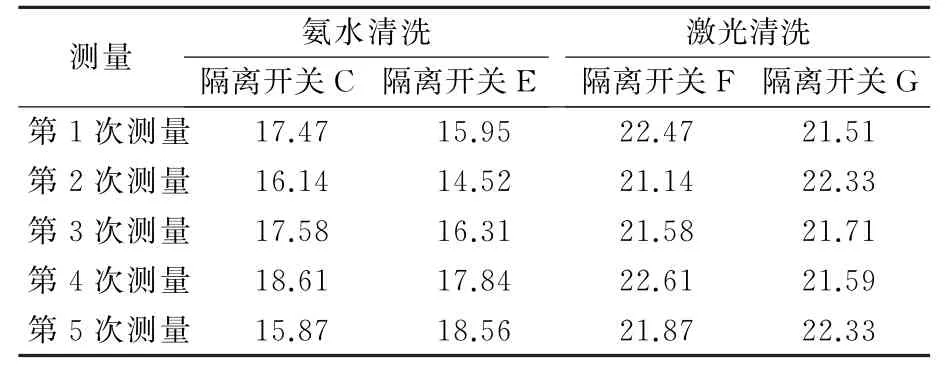

现场采用氨水与激光清洗机对镀层进行清洗并对比。改善前,采用氨水清洗,清洗过程中会损伤镀层,镀层厚度不能满足≥20μm要求,且作业过程污染较大;改善后,采用激光清洗技术,非接触式清洗过程中对镀层伤害小,且清洗后无残留物质,作业过程环保无污染。改善清洗方法前与改善后镀层厚度对比,见表6。

表6 2种清洗方法清洗后镀层厚度 μm

从表6可见,采用百洁布清洗过的镀层厚度无法满足要求,而采用激光清洗机清洗过的镀层厚度均大于20μm,厚度满足要求,改善有效。

3.2 冷焊技术

现场采用填补导电膏与冷焊机焊接对接触面坑洞进行修复并对比。改善前,在烧伤的坑洞内填补导电膏;改善后,采用冷焊技术修补接触面的坑洞。改善焊接工艺前与改善后接触面平整度对比,见表7。

从表7可见,采用冷焊技术修复后,表面平整度小于0.005 mm,改善有效。

3.3 无氰电刷镀银技术

现场采用涂抹导电膏与无氰电刷镀银技术对接触面镀层进行修复并对比。改善前,对镀层脱落的接触面涂抹导电膏暂时修复接触面;改善后,采用刷镀银技术修复接触面镀层。改善镀层修复工艺后镀层厚度,见表8。

表8 改善镀层修复工艺后镀层厚度 μm

从表8可见,采用无氰电刷镀银技术镀银后,镀层厚度均大于25μm,满足要求,改善有效。

3.4 接触电阻数字档案库

现场采用纸质档案与软件APP对接触电阻变化情况进行跟踪并对比。改善前,接触电阻数据库不完善,并且记录在纸质档案上,携带不方便,易丢失,历史数据对比不方便,无法准确判断接触面运行状况;改善后,编写APP软件,可以直接通过蓝牙连接接触电阻测试仪,自动记录接触电阻数据值,并且通过与设备历史数据、同一型号设备同期数据进行比较,可以准确判断接触面运行状况。改善前与改善后对比,见图3。

图3 改善前后数据记录对比

从图3可看出,在采用APP软件后,接触电阻值连续记录数据均≥5个,说明改善有效。

4 效果检查

在采用新技术后,通过2019—2020年2年数据进行验证并统计发热隔离开关返修数,热缺陷返修情况,见表9。

表9 热缺陷返修率

通过逐步实施改善,高压隔离开关发热返修率从41.19%降至7.75%,降低幅度为81.18%,降幅明显,说明在采用新措施后降低了高压隔离开关热缺陷返修率。

结合采取的措施和取得的效果,编制了Q/XG 30301040-2018《YZL1000激光清洗机使用标准》、Q/XG 30302040-2018《SH-M4000冷焊机使用标准》、Q/XG 30303040-2018《无氰电刷镀银机使用标准》、Q/XG 30304040-2018《接触电阻测试APP使用标准》4项企业标准,建立接触电阻记录台账等,以巩固取得的效果。

5 结束语

通过对高压隔离开关热缺陷检修后发热返修问题进行分析,找到了4个主要原因并分别制定对策,热缺陷返修率从41.19%降低到7.75%,效果显著,对于高压隔离开关检修工作具有一定指导意义。

a.由于机械摩擦、化学腐蚀清洗过程中对镀层破坏较大,清洗工艺落后,提出采用激光清洗技术清洗接触面。

b.由于接触面坑洞修复不彻底,焊接工艺落后,提出采用冷焊技术修复接触面坑洞。

c.由于采用导电膏修复镀层可靠性差,镀层修复工艺落后,提出采用无氰电刷镀银技术修复接触面。

d.由于接触电阻跟踪效果不好,研发了APP软件,记录接触电阻的数据。