聚氨酯-丙烯酸酯类无氟拒水剂的合成及应用

2021-09-19姚安康周攀飞王少飞许长海杜金梅李瀚宇

姚安康,周攀飞,王少飞,许长海,杜金梅,,李瀚宇

(1.江南大学 生态纺织教育部重点实验室,江苏 无锡 214122;2.青岛大学 纺织服装学院,山东 青岛 266071;3.北京中纺化工股份有限公司,北京 100176)

功能纺织品是纺织行业科学技术发展的产物,其中疏水织物因其优异的拒水防污性能具有广阔的市场[1]。现有拒水剂种类多为含氟类、有机硅类和脂肪烃类[2]。含氟类和有机硅类拒水剂因其自身缺陷导致各种使用问题[3]。长链脂肪烃类拒水剂以丙烯酸酯类化合物为主,拒水效果好的同时会受到温度等影响[4]。水性聚氨酯是一类含有氨基甲酸酯基团的高分子聚合物,聚氨酯和丙烯酸酯类聚合物优缺点的互补有利于提高聚丙烯酸酯类拒水剂的使用性能[5-7]。早期的水性聚氨酯多为阴离子型聚氨酯,不利于纺织应用[8]。而阳离子型无氟拒水剂可避免阴离子型拒水剂的以上不足之处。

1 实验部分

1.1 材料与仪器

纯棉织物:半漂平纹机织物,经纬纱线密度均为5.55tex,经、纬密分别为109根/10 cm和81根/10 cm;聚四氢呋喃(PTMG数均相对分子质量为850)、N-甲基二乙醇胺(MDEA)均为化学纯;二正丁胺、冰醋酸、丙酮、盐酸、过硫酸钾(KPS)、2,2-偶氮二(2-甲基丙基咪)二盐酸盐(AAPH)、溴甲酚绿、异佛尔酮二异氰酸酯(IPDI)、丙烯酸羟乙酯(HEA)、丙烯酸十八酯(SA)均为分析纯。

S212型恒速搅拌器;UC152D型磁力搅拌器;T25digital型分散机;DSA25型滴形分析仪;DZF-6050型真空干燥箱;AL104型电子天平;Q500型热重分析仪;SU1510型扫描电子显微镜;NICOLET iS10型傅里叶红外光谱仪;NDJ-8S型旋转粘度计;Nano-ZS90型纳米粒度及Zeta电位分析仪;WZS-50F6型双道微量注射泵;TG16-WS型台式高速离心机;R-3型定型烘干机。

1.2 阳离子型聚氨酯(WPU)合成

PTMG在50~60 ℃,-0.09 MPa条件下真空干燥12 h后和适量丙酮加入装有回流冷凝管和机械搅拌器的四口烧瓶中,升温至80 ℃,搅拌下缓慢加入IPDI,在N2保护下维持反应2 h;降温50 ℃,缓慢加入用丙酮溶解的MDEA,升温至70 ℃继续扩链2 h; 降温至65 ℃,加入HEA,维持反应3 h;降温至40 ℃以下,加入冰醋酸中和0.5 h;自然冷却至室温,加入去离子水并高速搅拌,获得阳离子型聚氨酯自乳液(WPU),搅拌速度为1 000 r/min,反应历程见图1。

1.3 聚氨酯-丙烯酸酯乳液(WPUA)制备

将SA在40 ℃下与WPU混合,在6 000 r/min转速下预乳化20~25 min,于45 ℃条件下预溶胀12 h。升温至70 ℃,在氮气氛围保护下缓慢滴入AAPH,滴加3 h,保温反应2 h。自然冷却至40 ℃以下结束反应,得到阳离子型聚氨酯-丙烯酸酯复合乳液(WPUA),聚合示意图见图2。

1.4 棉织物拒水整理

采用二浸二轧方式,浴比1∶20,轧液率控制在90%~110%,100 ℃预烘2 min,160 ℃焙烘3 min。

1.5 聚合物乳液的性能测试

1.5.1 游离异氰酸根(—NCO)含量测试 采用二正丁胺法检测反应体系中游离异氰酸根的含量。准确称取0.5~1.0 g样品于锥形瓶中,以5 mL丙酮溶解,加入0.1 mol/L的二正丁胺-丙酮溶液20 mL,常温放置15~20 min。滴入3~4滴1%溴甲酚绿指示剂,用0.1 mg/L的标准盐酸溶液滴定,当溶液的颜色从蓝绿色变为黄色时达到滴定终点[9]。异氰酸根的含量计算如公式:

式中V0——空白实验消耗的盐酸溶液体积,mL;

V1——样品消耗的盐酸溶液体积,mL;

c——配制的盐酸溶液的浓度,mol/L;

m——样品质量,g。

1.5.2 乳液离心稳定性测试 通过离心加速沉降实验对乳液的储存稳定性进行间接表征,以3 000 r/min的转速离心15 min,观察乳液稳定性。

1.5.3 乳液粘度和粒径测定 室温下使用NDJ-8S型粘度计对乳液进行粘度测量。使用Nano-ZS90纳米粒度及Zeta电位分析仪测定乳液的粒径。

1.5.4 红外光谱分析 利用傅里叶变换红外光谱仪对乳液进行红外光谱分析。

1.5.5 热重分析测试 将5 mL乳液均匀分布在聚四氟乙烯板上,室温放置在通风橱中24 h。在60 ℃ 条件下热风干燥6 h,制备一定厚度的胶膜。取样品剪碎,使用Q500型热重分析仪进行测试,在氮气氛围下,从30 ℃升温至600 ℃,升温速率为 10 ℃/min。

1.6 织物性能测试

1.6.1 扫描电镜测试 采用SU1510型扫描电子显微镜对拒水处理前后的棉织物进行扫描测试。

1.6.2 接触角测试 室温下采用DSA25型滴形分析仪测量经过拒水整理的棉织物的静态水接触角,至少选择5个不同位点进行测量,每次水滴体积为5 μL,取平均值。

2 结果与讨论

2.1 WPU乳液的制备

2.1.1R值对WPU性状的影响 异氰酸根和羟基的摩尔比R值对WPU性状的影响见表1。

由表1可知,R值对于聚氨酯乳液的性状有着直接影响。根据WPU反应历程(图1),当R值较小时,异氰酸根参与反应程度较大,制备的聚氨酯相对分子质量较小,因此乳液呈现半透明状。当亲水基含量保持一定时,R值越大,聚合物的分子链越长,分子质量越大,即每个分子链上分布的亲水基团数量相对减少,表现为聚合物亲水性变差,同时预聚体中氨基甲酸酯数量增多,分子间易通过氢键形成分子间作用,导致分子链段间的相对运动减弱,表现为乳胶粒平均粒径的增大,乳液呈现出乳白色。R值对乳液粒径的影响见图3。

表1 R值对聚氨酯性状的影响Table 1 Effect of R value on WPU properties

由图3可知,当R值过大时,体系中残留的—NCO基团变多,乳化时会与水生成脲基,或者通过水分子发生分子间交联,分子量剧增,分子链上的亲水基团难以使聚合物大分子稳定分散在水相体系,部分大聚合物以沉淀的形式析出。综合而言,当R值在1.2~1.3时,聚氨酯乳液的稳定性较好。

2.1.2 反应时间对异氰酸根含量的影响 聚氨酯制备过程中,异氰酸根含量的多少间接说明反应的进行程度。反应时间对异氰酸根含量的影响见图4。

由图4可知,随着反应时间增加,异氰酸根含量有较大降低。特别是亲水性扩链剂MDEA参与反应,使体系中的异氰酸根含量迅速降低。实验发现,反应时间6 h,体系中异氰酸根含量低于0.5%时制备的聚氨酯乳液稳定性较好。

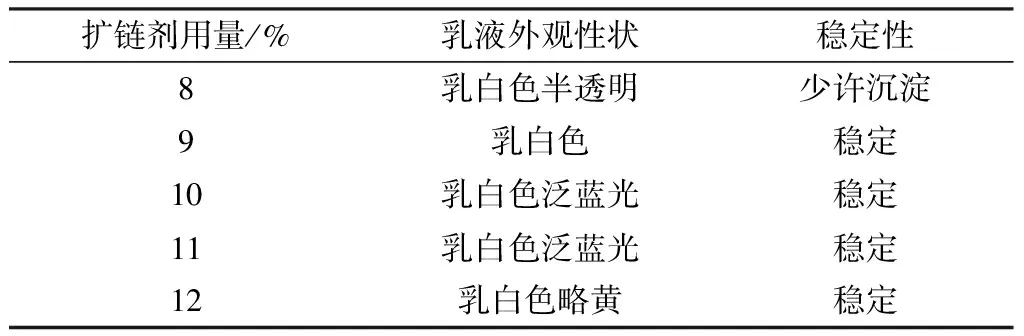

2.1.3 扩链剂用量对聚氨酯的影响 扩链剂MDEA中含有叔胺基团,质子化后显示正电荷,阳离子具有亲水性同时正电荷的相互排斥使得聚合物可在水相中自乳化成乳液[10]。扩链剂MDEA用量对乳液性状的影响见表2。

表2 MDEA用量对乳液性状的影响Table 2 Effect of the amount of MDEA on the properties of WPU

由表2可知,MDEA用量对聚氨酯的稳定性有重要影响。扩链剂用量决定着体系中亲水基团的数量,当扩链剂用量较低时,乳液稳定性差,可能原因是体系中的亲水基团数量不足,乳液亲水性较低[11-12]。随着扩链剂用量增加,聚合物亲水性增强,在水中能够更好地分散。MDEA用量对WPU粒径及粘度的影响见图5。

由图5可知,扩链剂用量增大导致体系粘度增加,主要原因是中和成盐后聚合物带正电,而同种电荷之间相互排斥,扩散双电层斥力增加,电滞效应增加导致分子链段伸展,即分散相粒子的有效体积分数增加,分子链彼此之间相对移动困难,表现为体系粘度增加。同时,亲水基含量增加,聚氨酯分子可以稳定分散在水相中,分子链之间的纠缠减少,即单个乳胶粒中的分子链数量减少,表现为平均粒径的下降。但当亲水扩链剂用量过大时,分子链通过末端的—NCO及扩链剂两端的—OH进行分子扩链,分子量剧增,而过大的分子链难以稳定分散;同时,过多的亲水基团会导致聚合物胶膜的耐水性变差。综合而言,当亲水扩链剂用量为10%时,效果最佳。

2.2 WPUA乳液

2.2.2 WPU与SA配比对乳液粒径的影响 图6为不同WPU与SA配比制备的乳液的粒径尺寸,其中制备WPU采用的R值均为1.3。

由图6可知,随着SA比例的增加,WPUA的粒径逐渐增大。WPU聚合过程中采用N-甲基二乙醇胺(MDEA)为扩链剂,故聚合物分子结构中含有亲水性基团胺基,胺基质子化后具有较强的亲水性,而WPU分子链上的亚甲基及烷烃属于疏水性基团(亲油),所以WPU具有双亲结构,具有表面活性剂特性。由于其分子量大,在水相中成亲水性胺基基团在外,疏水性基团在内的乳胶粒状,如WPUA聚合示意图(图2)。由于SA单体含有长烷烃链,属于油性物质,在水相中其无法稳定分散。加入到WPU体系中后,依据热力学原理,SA进入WPU乳胶粒内部,与WPU的疏水基团(亲油)相亲,以降低体系界面能。在引发剂作用下,SA与WPU分子链末端的碳碳双键发生自由基聚合,生成WPUA。分子链的增长势必引起乳胶粒粒径的增大。当WPU∶SA超过4∶4后,WPUA乳液粒径激增,同时发现乳液出现浑浊,即有沉淀析出。原因可能是WPUA分子链中SA单体的重复结构单元过多,原有胺基亲水基团不足以稳定分散该大分子聚合物,同时,过量SA单体分子之间发生自聚,WPU无法有效包覆自聚SA。

2.2.3 WPU与SA配比对WPUA乳液性能的影响 WPU∶SA配比的WPUA拒水效果、乳液外观及稳定性的影响见图7和表3。

表3 不同WPU∶SA配比的WPUA的乳液性能Table 3 Properties of WPUA obtained with different WPU to SA ratios

由图7和表3可知,WPU和SA配比在4∶2时乳液的静态接触角最大,乳液的外观性状也最好。SA所占配比较小时,体系以水性聚氨酯结构单元成分为主,聚氨酯分子结构单元中氨基甲酸酯的氨基及扩链结构单元中被质子化的胺具有亲水性,聚合物拒水性能受到影响。当SA所占配比过大时,乳液的拒水效果降低,原因是当SA含量增大时,聚合时会发生SA自聚,聚氨酯部分不能有效包覆自聚的SA,导致乳液效果变差。

2.2.4 WPU和WPUA乳液红外光谱表征 采用红外光谱仪对WPU和WPUA复合乳液的化学结构进行表征,结果见图8。

2.2.5 聚氨酯和聚氨酯-丙烯酸酯复合乳液Zeta电位 Zeta电位的大小可以表征颗粒之间相互排斥作用的强弱。一般而言当Zeta电位值处于-30~30 mV时,粒子间的排斥力较弱,粒子碰撞几率大,乳液因碰撞呈现出不稳定状态。当Zeta电位绝对值大于30 mV时,粒子之间的排斥力较大,降低粒子间因碰撞而聚集的可能。实验发现,WPU的Zeta电位为+58.47 mV,WPUA的为+39.51 mV,二者Zeta电位值均大于+30 mV,故乳液不会因颗粒碰撞产生聚集、沉淀。

2.2.6 WPUA热稳定性 WPUA乳胶膜的热重分析见图9。

由图9可知,当温度上升至250.84 ℃后,乳胶膜的质量发生大幅度降低,说明聚合物开始出现分解,到达458.70 ℃后,聚合物分解完全,表明所制备聚氨酯-丙烯酸酯乳液在250 ℃以下具有较高热稳定性。

2.3 织物性能测试

2.3.1 织物拒水效果 图10为水滴在采用WPUA乳液整理的棉织物上的照片。

由图10可知,织物经制备的WPUA整理后,具有良好的拒水效果,静态接触角最高可达145°。虽然WPUA的WPU部分含有亲水基团,但是SA组分可提供长烷烃链,烷烃链属于低表面能基团,可降低织物表面能能量,提供疏水性能。虽然WPUA在乳液状态时是亲水基团在外疏水基团在内的乳胶粒,但是处理到织物上后,随着水分的挥发,WPUA聚合物的亲水基团与棉纤维的羟基极性相同,相近相亲,WPUA的疏水基团伸展向空气界面,在织物表面形成烷烃链的覆盖,赋予织物疏水性能。

2.3.2 织物表观形貌 利用制备的WPUA乳液整理棉织物,通过扫描电镜来观察拒水整理前后棉织物的表观形貌,放大倍数为2 000倍,结果见图11。

由图11可知,经过拒水整理后的织物的纤维表面形成一层薄膜,但纱线间的空隙依旧保留,说明制备的聚合物具有较好的成膜性,同时织物的透气性能不会受到影响。

2.3.3 织物红外表征 对WPUA整理前后的织物进行红外光谱测试以表征织物表面官能团,结果见图12。

由图12可知,经WPUA乳液整理后,织物在2 850 cm-1处出现明显的—CH2的伸缩振动峰,这主要是由拒水剂主要成分中的长链烷烃引起的。同时,在1 700 cm-1处出现明显羰基振动峰,1 543 cm-1处出现明显亚氨基弯曲振动峰,以上证明制备的拒水剂已整理至织物表面。

3 结论

利用聚氨酯和丙烯酸酯,制备了阳离子型聚氨酯-丙烯酸酯棉织物无氟拒水整理剂,阳离子型水性聚氨酯的R值在1.2~1.3,扩链剂含量在10%左右,聚氨酯和丙烯酸十八酯的配比约为4∶2时的复合乳液的性状最优,拒水效果最好,可在纤维表面成膜但不填充纱线间空隙。