钢渣制备水滑石阻燃剂及其在EVA复合发泡材料中的应用

2021-09-18张钊滟郑玉婴

马 帅,宋 驰,张钊滟,郑玉婴,2,温 娜

(1 福州大学 材料科学与工程学院,福州 350108;2 福建宸琦新材料科技有限公司,福建 泉州 362200)

乙烯-醋酸乙烯共聚物(EVA)是一种类似橡胶的热塑性塑料,具有优异的物理性能和加工性能,其发泡材料被广泛地用作包装、鞋底、日用品材料[1]。但EVA发泡材料往往易燃,使用寿命较短。添加氢氧化镁、氢氧化铝等无机阻燃剂,通常需要达到60%(质量分数,下同)以上的添加量才能达到明显的阻燃效果[2],而过多的填料会影响EVA发泡材料的力学性能。

钢渣是冶金工业中的灰黑色废渣,耐磨质地硬,密度3.2~3.6 g·cm-3,莫氏硬度5~7[8],含有多种可利用氧化物成分。以钢渣为原料制备LDHs,可以大幅度降低制备成本,有助于综合利用钢渣,降低环境污染。

膨胀石墨(EG)是一种疏松多孔的碳素材料,单独使用或与其他阻燃剂配合使用时均能产生较好的阻燃效果,是一种常用的无毒无卤塑料阻燃剂[9-10]。

添加LDHs作为阻燃剂可以提高EVA阻燃性能。钱翌等[11]制备了SiO2/LDHs/EVA复合材料,其UL-94达到V-0级时LDHs添加量需增至50%,卜祥星[12]制备了牛磺酸改性水滑石(T-LDH)/EVA复合材料,当T-LDH添加量为25%时,复合材料极限氧指数(LOI)仅为23.6%。实际应用中LDHs存在易团聚,与EVA等高分子基体相容性较差[13]的局限性,如何在较低LDHs添加量时获得更好的阻燃效果仍待进一步探究。本工作利用钢渣合成磷酸根型水滑石(P-LDHs),并用十二烷基硫酸钠(SDS)插层得到改性水滑石(SDS-P-LDHs),辅以膨胀石墨作为阻燃协效剂,与EVA共混发泡制得环保型阻燃EVA复合发泡材料,并探究了P-LDHs和SDS-P-LDHs添加量对复合发泡材料性能的影响。

1 实验材料与方法

1.1 原料和试剂

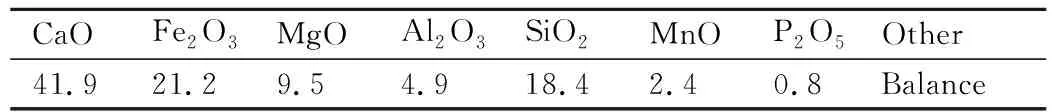

EVA:牌号7470,台塑集团;磷酸、氢氧化钠、十二烷基硫酸钠(SDS),AR,上海麦克林生化科技有限公司;EG:粒径约106 μm,青岛成泰石墨制品有限公司;发泡剂偶氮二甲酰胺(AC)、过氧化二异丙苯(DCP)、氧化锌(ZnO)、硬脂酸(HSt)、硬脂酸锌(ZnSt),工业级,茂泰鞋材有限公司;钢渣,沙钢安阳永兴钢铁有限公司,主要成分如表1所示。

表1 钢渣的主要化学成分(质量分数/%)Table 1 Main chemical compositions of steel slag(mass fraction/%)

1.2 P-LDHs的制备

取50 g钢渣粉末于球磨机中,加入150 mL无水乙醇球磨12 h,干燥待用。膨胀石墨处理方法同上。

取上述钢渣粉10 g于三口烧瓶中,加入200 mL质量分数20%的磷酸,在85 ℃下搅拌4 h,离心取其上清液。取适量NaOH调节上清液pH=13后,移至反应釜中60 ℃下沉淀静置16 h,将下层沉淀物多次抽滤、洗涤、干燥得到P-LDHs材料。

1.3 SDS-P-LDHs的制备

取上述P-LDHs样品5 g加入到150 mL去离子水中,于80 ℃环境下磁力搅拌2 h至充分溶胀。取6 g SDS加入溶液体系中,在氮气氛围中搅拌8 h,将沉淀物多次抽滤、洗涤、干燥得到SDS-P-LDHs材料。

1.4 EVA复合发泡材料的制备

称取EVA,DCP,ZnO,HSt,ZnSt,AC与EG,P-LDHs或SDS-P-LDHs共混(其中EG添加量为5%,P-LDHs或SDS-P-LDHs添加量依次为5%,10%,20%,30%,40%),混合料加入到密炼机于120 ℃密炼30 min后,趁热取出密炼物料于开炼机塑炼拉片,冷却后剪裁放置于平板硫化机(175 ℃,15 MPa,6 min)中模压发泡成型,制得EVA复合发泡材料。

1.5 样品的性能及表征

采用Ultima型多晶X射线衍射仪进行物相分析,扫描速度为5 (°)/min,扫描范围3°~80°,Cu靶Kα射线,工作电压40 kV,电流40 mA;采用EDX3600B型多功能X射线荧光光谱分析仪进行成分分析;采用Nicolet5700型傅里叶红外光谱仪进行FTIR测试,KBr压片,扫描范围4000~400 cm-1;采用SUPRA 55型热场发射扫描电子显微镜和Tecnai G2 F30型场发射透射电子显微镜观察样品形貌;采用SDT-Q600型同步热分析仪进行样品TG分析,测试温度25~700 ℃,升温速率10 ℃/min,N2流率50 mL/min;采用JF-3型氧指数测定仪和CZF-3型垂直燃烧仪进行复合发泡材料的阻燃性能测试,测试标准分别为GB/T 2406-2009,GB/T 2408-2008;采用CMT 6014型万能试验机测试样品拉伸强度、断裂伸长率,测试标准:GB/T 1040-2006,测试速率100 mm·min-1。

2 结果与讨论

2.1 P-LDHs及SDS-P-LDHs结构分析

图1为P-LDHs和SDS-P-LDHs的XRD分析谱图。图中呈现出水滑石典型的(003),(006),(009)三个晶面的特征衍射峰,证实了所合成样品为LDHs材料。与Mg-Al-LDHs的标准衍射谱图(JCPDS No.22-700)对比,各特征衍射峰的位置与标准卡片仅有少量偏差,在大于2θ=35°位置有微弱杂峰。分析为钢渣中杂质较多,层板金属主要元素包括Ca,Mg,Al,Fe等,同时还有微量的Mn,Cr等元素占据了晶体的有效位点,阻碍了晶体生长,但不影响P-LDHs的整体结构。根据XRD数据计算所制得的P-LDHs的晶胞参数满足d(003)=2d(006)=3d(009),表明制得的P-LDHs具有较好规整性的层板结构[14]。SDS-P-LDHs相比P-LDHs,(003)晶面衍射峰从9.19°移动到7.23°,即SDS-P-LDHs的层间距变大。由布拉格方程2dsinθ=nλ计算层板间距可以推算出,插层后的SDS-P-LDHs层间距由0.96 nm变为1.22 nm。而(110)晶面特征衍射峰位置基本保持不变,说明插层没有破坏原本P-LDHs的层板结构。

图1 P-LDHs和SDS-P-LDHs的XRD谱图Fig.1 XRD patterns of P-LDHs and SDS-P-LDHs

表2为P-LDHs及SDS-P-LDHs的主要金属元素组成。其中二价金属离子为Ca2+和Mg2+,三价金属离子为Fe3+和Al3+。一般认为x[M3+/(M2++M3+)物质的量之比]为0.2~0.33时可得到纯相LDHs[15],由表中数据计算P-LDHs的x=0.22,表明所得产物为纯相LDHs。

表2 P-LDHs及SDS-P-LDHs的金属元素成分(质量分数/%)Table 2 Metal element composition of P-LDHs and SDS-P-LDHs(mass fraction/%)

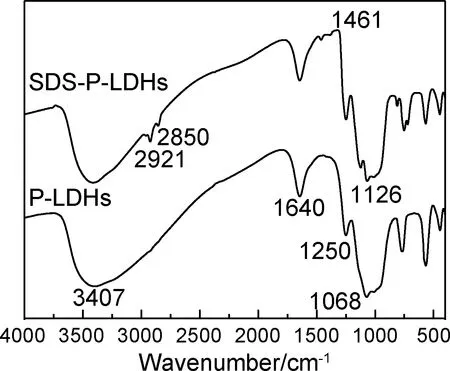

图2 P-LDHs和SDS-P-LDH的FT-IR谱图Fig.2 FT-IR spectra of P-LDHs and SDS-P-LDHs

2.2 P-LDHs及SDS-P-LDHs的微观形貌

图3为P-LDHs和SDS-P-LDHs表面形貌的SEM图。P-LDHs为典型的水滑石材料片层结构,整体呈现出分布均匀、尺寸均一的多边形或圆形片层颗粒堆叠状态。SDS-P-LDHs微观形貌与P-LDHs相同,也呈现出水滑石典型的片层状结构。SDS-P-LDHs相比于P-LDHs,其水滑石片层状结构没有明显变化,这也间接表明了SDS插层改性仅仅是层间阴离子取代,并没有破坏P-LDHs原有的层状结构。图4为P-LDHs和SDS-P-LDHs表面形貌的TEM图。P-LDHs和SDS-P-LDHs尺寸大小为50~100 nm。相比于P-LDHs,SDS-P-LDHs堆积的多边形片层团聚现象减少,片层颗粒分布更为均匀,这有利于SDS-P-LDHs在与EVA共聚物共混时达到更好的分散效果。

图3 P-LDHs(a)和SDS-P-LDHs(b)的SEM照片Fig.3 SEM images of P-LDHs(a) and SDS-P-LDHs(b)

图4 P-LDHs(a)和SDS-P-LDHs(b)的TEM照片Fig.4 TEM images of P-LDHs(a) and SDS-P-LDHs(b)

2.3 复合发泡材料的阻燃性能

表3为P-LDHs和SDS-P-LDHs不同添加量情况下的EVA复合发泡材料实验配方以及对应的LOI,UL-94测试结果。从表中可以看出,纯EVA发泡材料的LOI值很低、没有阻燃等级,属于易燃材料。随着P-LDHs和SDS-P-LDHs以及EG的添加,EVA复合发泡材料的阻燃性能得到提升。当P-LDHs和SDS-P-LDHs的添加量不断增大时,EVA复合发泡材料LOI值变大,UL-94阻燃等级明显提高。当P-LDHs或SDS-P-LDHs添加量达到20%,EG添加量为5%时,LOI值达到了24.8%和25.3%,对应UL-94测试都达到V-2等级,即火焰短时间能熄灭,仍有熔滴现象发生。当P-LDHs或SDS-P-LDHs添加量达到30%时,样品的阻燃效果接近最佳,LOI值达到了26.9%和27.5%,对应UL-94测试都达到V-0等级。当添加量继续增大时,阻燃性能提升不大。

表3 EVA复合发泡材料的配方组成及其LOI,UL-94测试结果Table 3 Composition and LOI,UL-94 test results of EVA foam composites

由表3可知,P-LDHs和SDS-P-LDHs的引入能够有效提升EVA复合发泡材料的阻燃性能。相比P-LDHs,SDS-P-LDHs/EVA复合发泡材料的LOI、UL-94测试结果有所提升。这是由于样品在燃烧时,体系中的P-LDHs受热分解可以吸热降低体系表面温度。与此同时,释放的水分吸收热量,稀释氧气浓度;体系分解生成的聚磷酸发生脱水反应加速有机物炭化;残留的金属氧化物与受热膨胀的EG也能促进形成致密的隔热层。这些都有利于提高EVA复合发泡材料的阻燃效果。由于SDS大分子链的引入,使得SDS-P-LDHs与EVA相容性提高,分散性更好,复合发泡材料整体更为致密规整;此外SDS-P-LDHs层间距更大,层内可以吸附更多的水,阻燃性能有所提高。

表3中1#,5#,10#分别为未添加阻燃剂、添加30%P-LDHs、添加30%SDS-P-LDHs的EVA复合发泡材料样品。

图5为样品1#,5#,10#经过LOI测试后的残炭SEM图。其中图5(a),(b)为试样1#的残炭形貌,如图所示,只能看到松散无规则堆积的无机颗粒。图5(c),(d)为试样5#的残炭形貌,相比于试样1#而言,整体形貌趋于片块状结构,颗粒之间相对贴合一起,孔洞减少。图5(e),(f)为试样10#的残炭形貌,结构进一步趋于整体化,内部炭层结构保持连续。结果表明,P-LDHs和SDS-P-LDHs的引入有利于促进EVA复合发泡材料受热燃烧时形成紧凑的炭层结构,起到隔离氧气和热量的作用。

图5 样品1#((a)和(b)), 5#((c)和(d)), 10#((e)和(f))残炭SEM照片Fig.5 SEM images of residues obtained from sample 1#((a) and (b)), sample 5#((c) and (d)), sample 10#((e) and (f))

图6为样品1#,5#,10#的UL-94测试前10 s残余物的数码照片。实验过程中,样品1#燃烧剧烈,并伴有熔滴滴落,滴落的熔滴可以点燃脱脂棉致使火焰扩散。样品5#和10#燃烧缓慢,没有熔滴,离开火源后短时间内火焰完全熄灭,复合发泡材料的残留表面被致密的炭层包覆。

图6 1#(a),5#(b),10#(c)的UL-94测试前10 s残余物数码照片Fig.6 Digital photos of the residues of sample 1#(a), sample 5#(b),sample 10#(c) for the first 10 s of UL-94 test

2.4 复合发泡材料热稳定性分析

图7为样品1#,5#,10#的TG和DTG曲线图。如图所示,1#,5#,10#三者的热分解趋势基本相同,都在320~390 ℃和420~500 ℃区间出现热分解。前一段为EVA的侧链醋酸乙烯分解,后一段为EVA的主链结构分解。样品5#,10#与样品1#相比,热分解趋势并没有明显变化。

由图7(a)可知,样品1#,5#,10#在690 ℃时的残留量分别为1.8%,16.6%,19.1%,样品5#,10#相比1#均有较大提升,表明P-LDHs或SDS-P-LDHs的引入对热失重的残炭量的提高具有积极影响。SDS-P-LDHs与P-LDHs相比,残炭率(690 ℃)提高了2.5%。图7(b)的DTG曲线也直观地显示出,P-LDHs和SDS-P-LDHs的添加有效地降低了复合发泡材料的热失重速率,并使最大热失重时的温度提高了约2~3 ℃。这表明P-LDHs和SDS-P-LDHs对减缓复合发泡材料的热失重分解速率有积极影响,使其热稳定性提高。

图7 样品1#,5#和10#的TG(a),DTG(b)曲线Fig.7 TG(a) and DTG(b) curves of sample 1#, sample 5#and sample 10#

2.5 复合发泡材料的微观形貌

图8为样品1#,5#,10#的泡孔结构SEM图片。可以看到,无论是否添加无机阻燃填料,EVA复合发泡材料均具有闭孔孔结构。EVA发泡材料没有添加阻燃剂时,气孔尺寸相对较大,为100~150 μm;而在添加了30%的阻燃剂后,5#,9#中气孔尺寸均减小,为50~100 μm。这是因为P-LDHs或SDS-P-LDHs无机纳米填料的引入,在EVA复合发泡材料基体中可作为异相成核点,起到辅助发泡的作用,加速了气泡的成核从而导致气泡数量增加和气泡尺寸减小[16]。

图8 样品1#(a), 5#(b)和10#(c)的泡孔结构SEM照片Fig.8 SEM images of cellular structures from sample 1#(a), sample 5#(b) and sample 10#(c)

2.6 复合发泡材料的力学性能

图9是不同P-LDHs或SDS-P-LDHs添加量的复合发泡材料拉伸强度和断裂伸长率的曲线图。当P-LDHs及SDS-P-LDHs的添加量不断增大,其对应的EVA复合发泡材料的拉伸强度、断裂伸长率下降。当添加量达到30%以上时,不论是拉伸强度还是断裂伸长率,均呈现大幅度下降。这可能是因为P-LDHs为无机纳米材料,与EVA相容性不好,随着其含量的增加,在EVA体系中分散性差,易倾向于团聚,进而影响了EVA复合发泡材料的力学性能。SDS-P-LDHs相对于P-LDHs,引入了大分子链,改善了P-LDHs与EVA体系的相容性,减少团聚。因此SDS-P-LDHs相比P-LDHs在同等添加量的情况下,其复合发泡材料力学性能有一定程度的提高。

图9 复合发泡材料的拉伸强度(a)和断裂伸长率(b)Fig.9 Tensile strength(a) and elongation at break(b) of foam composites

3 结论

(1)采用XRD,XRF,FT-IR,SEM,TEM等表征手段证明,利用钢渣为原料成功合成了结构规整的磷酸根型水滑石(P-LDHs)和十二烷基硫酸钠(SDS)插层改性的SDS-P-LDHs。

(2)极限氧指数(LOI)、垂直燃烧(UL-94)分析表明将P-LDHs和SDS-P-LDHs添加到EVA复合发泡材料体系中,能够有效提高复合发泡材料的氧指数、阻燃等级。SEM残炭分析表明添加P-LDHs和SDS-P-LDHs后的复合发泡材料在燃烧后残留了致密的炭层。TG分析表明添加P-LDHs和SDS-P-LDHs可以提高EVA复合发泡材料的热稳定性,减缓热失重分解速率。

(3)插层改性后的SDS-P-LDHs相比P-LDHs,与EVA相容性更好,在力学性能上表现更优,阻燃性能也有一定提升。当SDS-P-LDHs添加量为30%时,EVA复合发泡材料的阻燃性能及力学性能总体表现最佳。其中LOI达到27.5%,UL-94达到V-0级别,拉伸强度和断裂伸长率分别为2.27 MPa和251%。