热处理对TiAl/Ti2AlNb放电等离子扩散焊接头微观组织与力学性能的影响

2021-09-18吕彦龙贺建超侯金保张博贤

吕彦龙,贺建超,侯金保,张博贤

(1 中国航空制造技术研究院 航空焊接与连接技术航空科技重点实验室,北京 100024;2 大连交通大学 材料科学与工程学院,辽宁 大连 116028)

钛铝金属间化合物具有密度小、使用温度高、高温强度好、弹性模量高、抗氧化性能及抗蠕变性能优异等特点,已经成为航空航天、舰船、现代化武器装备领域中最具潜力的中高温结构材料之一[1-3]。但TiAl在室温时其塑性、断裂韧度极差;并且当服役温度超过800 ℃时,材料本身的抗高温蠕变和抗高温氧化性能也急剧下降,在实际工程中的应用存在一定的不利。添加Nb元素可显著提高钛铝合金室温塑性和高温性能[4-5]。Ti2AlNb合金是Ti3Al合金的一种,其Nb含量较高,名义成分通常为Ti-(18~30)Al-(12.5~30)Nb(原子分数/%,下同)[6]。其室温塑性、高温比强度、断裂韧度较普通TiAl合金高出许多。但是由于其本身Nb含量较高,导致其密度较TiAl合金的密度大[7],这在一定程度上限制了其在航天发动机涡轮叶片上的应用。采用TiAl合金为叶片,Ti2AlNb合金为环体的涡轮结构,在保证整体结构的高温可靠性的基础上,可进一步提高航空发动机推重比和效率等性能,这必然会涉及TiAl合金与Ti2AlNb合金的连接。

静永娟等[8]采用Ti-Zr-Cu-Ni非晶箔带为中间层,研究了过渡液相扩散连接Ti-23Al-17Nb合金的界面组织演变过程。结果表明,Ti元素和Nb元素向中间层扩散而Ni,Cu和Zr元素向母材扩散驱动了界面组织演变。刘加奇[9]采用Ti-Ni钎料进行了TiAl/Ti2AlNb的钎焊,对接头断裂路径的研究发现,钎焊接头断裂在钎缝中间的金属间化合物反应层,即Ti2Ni反应层为焊接薄弱区。Cao等[10]采用Ti-27Co钎料进行了TiAl/Ti2AlNb的钎焊,研究发现,当焊接温度较低时,板条状Ti2Co相的生成降低了接头强度。随着焊接温度的升高,Co元素的扩散加剧,板条状的Ti2Co相消失,接头强度提高。但是接头的剪切强度最高只达到223 MPa。任海水等[11-12]采用Ti-Zr-Cu-Ni-Fe合金箔进行了Ti3Al/TiAl过渡液相扩散焊,当采用较低的焊接温度时,TiAl基合金与Ti-Zr-Cu-Ni-Fe中间层反应不充分,残余中间层的界面处为焊接薄弱区。当焊接温度升高时,Ti2Al反应层将会过度生长,对接头性能产生不利影响。

综上所述,采用上述方法可以实现两种材料的焊接,但是由于其他合金元素的添加,焊缝组织难以控制,易形成脆性的金属间化合物,影响接头质量,焊后的力学性能远不能达到工程应用,因此对于两种材料的焊接需要更深入的研究。

本课题组前期采用放电等离子扩散焊(spark plasma diffusion bonding,SPDB)实现了TiAl/Ti2AlNb的无缺陷连接[13],焊后接头的抗拉强度为300 MPa。但经过加热和快速冷却之后,接头中可能存在残余应力、组织不稳定等缺陷,需要对接头进行热处理以消除上述缺陷。因此,本工作采用4种不同的热处理制度,研究了热处理工艺对TiAl/Ti2AlNb接头显微组织与力学性能的影响。

1 实验材料及方法

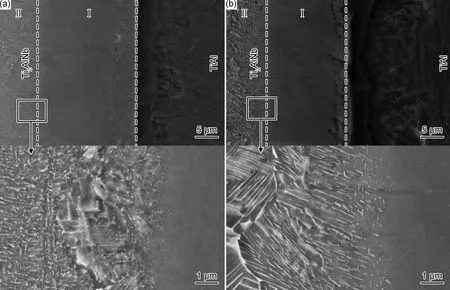

实验采用两种材料,一种材料为TiAl金属间化合物,其显微组织如图1(a)所示,室温组织为全片层α2/γ,名义成分为Ti-46Al-2Cr。另一种材料为Ti2AlNb,其显微组织如图1(b)所示,室温组织为大量的O相+少量的板条α2相分布在β/B2基体上,其中β/B2相颜色最亮呈白色,α2相颜色最深呈黑色,O相颜色较浅呈灰色且板条的长度为10 μm,名义成分为Ti-22Al-27Nb。

图1 母材原始显微组织 (a)TiAl;(b)Ti2AlNbFig.1 Original microstructures of base materials (a)TiAl;(b)Ti2AlNb

放电等离子焊接示意图如图2所示。通过上下电极对待焊材料进行加压和通电,石墨模具在待焊材料和电极之间,采用红外测温仪和反馈系统控制焊接温度。焊接温度925 ℃,保温60 min,升温速率50 ℃/min,压力10 MPa。

图2 放电等离子焊接示意图Fig.2 Schematic diagram of spark plasma diffusion bonding

对焊接后的TiAl/Ti2AlNb合金试样进行不同制度的热处理,热处理温度分别为750,800,850 ℃和900 ℃,保温时间3 h。热处理后的试样由电火花线切割,经逐级砂纸打磨、抛光、腐蚀之后,采用扫描电镜观察接头显微组织和断口形貌,利用能谱仪分析接头成分。采用Z100型电子万能材料试验机进行室温拉伸实验,加载速率为0.5 mm/s,通过计算5个有效强度的平均值最终获得接头强度。显微硬度在HXD-1000显微硬度仪上完成,载荷0.98 N,时间10 s。按距离焊缝中心的远近在接头不同区域选择硬度点,每个区域至少选择5个点测试显微硬度,点与点的间距为0.2 mm。

2 结果与讨论

2.1 热处理对材料显微组织的影响

焊态和热处理状态下焊接界面的显微组织如图3所示。从图3(a)可以看出,界面处没有明显的气孔产生,采用焊接工艺可以实现TiAl/Ti2AlNb的无缺陷连接。在Ti2AlNb侧全部为β/B2相,这是因为焊接过程中,焊接温度高于O相和α2相的相变点,材料发生O/α2相向β/B2相转变,在降温阶段,冷却速率为10~12 ℃/s,亚稳的β/B2相来不及发生转变,进而保留在室温。图3(b)~(e)分别为不同温度热处理状态下焊缝处显微组织,可以看出,热处理状态下,Ti2AlNb侧均发生了相变,有大量灰色针状相析出。同时随着热处理温度的升高,析出的针状相明显增多。这是因为新相的析出需要消耗能量,温度的升高使提供的能量增加,更多的β/B2相发生转变[14]。从图3(b)可以看出,新析出的相主要集中在晶界处,而且有从晶界向晶内生长的趋势。这是因为材料发生固态相变时,新旧两相之间总要形成界面,而界面形成需要界面能。晶界处由于表面能较高,可为相变提高能量;同时晶界处可能存在成分偏析也有利于新相的产生。

图3 焊态和不同温度热处理状态下接头的金相显微组织(a)焊态;(b)750 ℃;(c)800 ℃;(d)850 ℃;(e)900 ℃Fig.3 OM microstructures of joints under the condition of as welded and heat treatment at different temperatures(a)as welded;(b)750 ℃;(c)800 ℃;(d)850 ℃;(e)900 ℃

图4所示为850 ℃热处理条件下焊接接头的显微组织,可以看出,Ti2AlNb侧可分为两部分,靠近焊接界面的Ⅰ区和远离界面的Ⅱ区。对各区选取位置进行能谱分析,结果如表1所示。Ⅱ区(A,B)元素成分与原始母材相似。

表1 图4各区域EDS分析结果(原子分数/%)Table 1 EDS analysis results of areas in fig.4(atom fraction/%)

图4 850 ℃热处理条件下接头SEM显微组织Fig.4 SEM microstructure of joints after the post-weld heat treatment at 850 ℃

根据Miracle和Rhodes确定的Ti-22Al随Nb含量变化的垂直截面相图[15],当Nb含量为25%~45%,在620~930 ℃温度区间内,材料处于β/B2+O相的两相区,因此判断上述析出的针状相为O相,即热处理后材料发生了亚稳B2相转变为O相。相比于母材,Ⅰ区(C,D)Al元素的含量增加,Nb元素的含量降低。这是由于TiAl侧的Al元素含量高而Nb元素含量低,因此焊接过程中发生了Al元素向Ti2AlNb侧扩散,Nb元素向TiAl侧扩散。

图5(a),(b)分别为800,900 ℃热处理温度下焊接接头的显微组织。从图5和图4中可以发现析出的O相呈现细长的针状,方向交错形成类似网篮组织。随着热处理温度的升高,图中Ⅰ区宽度明显减小。从800 ℃的20.9 μm降低到850 ℃的18.7 μm再到900 ℃的16.8 μm,即O相析出区明显增加,从Ⅱ区放大图可以看出析出O相尺寸明显增加,当热处理温度升高到900 ℃时,析出的O相尺寸达到2~3 μm。

图5 不同热处理温度下接头SEM显微组织(a)800 ℃;(b)900 ℃Fig.5 SEM microstructures of joints after the post-weld heat treatment at different temperatures(a)800 ℃;(b)900 ℃

2.2 热处理对材料力学性能的影响

图6所示为焊态和热处理状态下焊缝不同区域的显微硬度。在焊态下,界面区(图中横坐标0.0)显微硬度值为376.4HV,Ti2AlNb侧显微硬度值为342HV,即从界面处向Ti2AlNb侧,显微硬度呈现下降趋势,但在热处理状态下Ti2AlNb侧的显微硬度显著大于界面处。在热处理温度为750 ℃时,Ti2AlNb侧的显微硬度达到最大(478.2HV),远高于界面处的硬度值(363.8HV)。随着热处理温度的升高,Ti2AlNb热影响区的显微硬度值逐渐降低,同时热影响区内硬度值变化程度逐渐减缓,当热处理温度达到850 ℃时,硬度值虽然逐渐增加,但变化的程度显著减小。

图6 不同状态下焊接接头显微硬度Fig.6 Microhardness of joints under different conditions

由此可得,对于Ti2AlNb合金,O相的析出能够提高材料的显微硬度[16]。因此,在焊态下,Ti2AlNb侧由于O相的消失,显微硬度逐渐降低;在热处理状态下,O相从亚稳的β/B2相中析出,因此在Ti2AlNb侧有大量细小的O相析出,显微硬度显著增加。随着热处理温度的升高,析出的O相的尺寸明显增大,而O相尺寸的增加将会抵消O相析出的硬化效果[17],进而导致硬度值变化趋势减缓,同时导致整体硬度值的下降。

焊态和热处理状态下接头的室温抗拉强度如表2所示。可以看出,随着热处理温度的提高,接头室温抗拉强度逐渐增加,当热处理温度为900 ℃时,接头的室温抗拉强度值最大(376 MPa),较焊态下提高76 MPa。

表2 不同状态下接头的室温抗拉强度Table 2 Tensile strength of joints at room temperature under different conditions

图7所示为焊态和热处理后接头断口的截面形貌。可以看出,焊态下断口的断裂位置呈现锯齿状,一侧为焊缝界面处,另一侧为靠近焊缝的Ti2AlNb侧。相比于焊态,800 ℃热处理后,接头断裂位置依然为界面处,但靠近焊缝的Ti2AlNb侧的比例明显降低,当热处理温度升高到900 ℃时,断口的截面上基本没有Ti2AlNb侧。图8为接头室温拉伸断裂后的断口形貌。可以看出,断口呈现两种不同的形貌,A处可观察到明显的解理台阶,为解理断裂;B处断面呈现结晶状,断面有韧窝,但韧窝很浅。因此,判断拉伸后的断口为混合式解理脆性断裂。图8(b),(c)分别为800,900 ℃热处理后的断口形貌,由图可知,其断口形貌与焊态下的相似,依然为脆性断裂。但是经过热处理后,韧窝数量明显增加。基于本课题组前期研究[13],A处对应Ti2AlNb侧,焊态下对A处进行EDS分析,成分为Ti-34Al-12Nb-1Cr,当热处理温度达到900 ℃时,A处的成分为Ti-33.9Al-12.2Nb-1Cr,与焊态基本相同。在Ti-Al-Nb三元系中,Nb溶入体心立方的β固溶体后能促进形成有序的B2相。B2相在快冷过程中还可以进一步分解,产生六方结构的相,该相是亚稳相,随后时效可以进一步有序化,产生ω″相,进一步得到B82相,甚至在Ti-37.5Al-20Nb合金中发现B82相的衍生相[13]。由此可知,在热处理状态下,靠近界面的Ti2AlNb侧发生较为复杂的相变,使Ti2AlNb侧强度提高,进而接头强度显著提高。

图7 接头断口的截面形貌(a)焊态;(b)800 ℃热处理;(c)900 ℃热处理Fig.7 Cross-section morphologies of the fractured surface of joints(a)as welded;(b)post-weld heat treatment at 800 ℃;(c)post-weld heat treatment at 900 ℃

图8 不同状态下断口的SEM形貌(a)焊态;(b)800 ℃热处理;(c)900 ℃热处理Fig.8 SEM morphologies of fractures under different conditions(a)as welded;(b)post-weld heat treatment at 800 ℃;(c)post-weld heat treatment at 900 ℃

3 结论

(1)热处理后,Ti2AlNb热影响区有大量细小的O相从晶界和晶内析出,而且有从晶界向晶内生长的趋势;随着热处理温度的升高,析出的O相的尺寸逐渐增大,呈现层片化。

(2)热处理后,由于O相的析出,Ti2AlNb热影响区的硬度显著增加,当热处理温度为750 ℃时,硬度值达到最大为478.2HV。随着热处理温度的升高,焊缝处硬度逐渐降低,Ti2AlNb热影响区由于析出的O相尺寸增大,硬度值增加的幅度逐渐变缓。

(3)随着热处理温度的升高,焊接接头的室温抗拉强度逐渐增加,当热处理温度为900 ℃时,抗拉强度最大为376 MPa,较焊态提高了76 MPa。热处理后断口为脆性断裂,与焊态相比,断口的韧窝数量明显增加。