隔壁塔在环己酮装置醇酮精馏中的模拟与优化

2021-09-18余超

余超

(中石化上海工程有限公司,上海 200120)

环己酮是合成己内酰胺、尼龙和己二酸等化工产品的重要有机化工原料,也是油漆、农药、染料等领域的重要溶剂。工业生产中,环己酮主要通过环己醇在催化剂作用下经脱氢反应制得[1-2]。反应后的产物先经过气液分离除去氢气,液相粗醇酮经轻塔、酮塔、醇塔进行脱轻、脱重后得到产品环己酮,并将未反应的环己醇分离循环回脱氢反应器重复使用,所得副产物重组分作为副产品外卖。实际分离过程中,普遍存在操作温度高、能耗高、回流比高等问题,因此,节能降耗已成为环己酮装置降本增效的重要手段。

近年来,基于完全热耦合技术建立的隔壁塔用于降低能量消耗已被广泛关注[3]。相比于共沸精馏、萃取精馏等分离方式,完全热耦合技术无需加入第三组分,从而减少了分离能耗。隔壁塔是应用完全热耦合技术搭建塔结构的典型代表,在用于三组分或四组分物料的分离时可有效避免反混[4],相对于普通双塔精馏可节省30%以上能耗,对于特定物料甚至节能60%以上,同时还可节省设备投资30%[5-6]。胡亚文等[7]将隔壁塔应用于某2.6×106t/a甲烷氯化物装置的多氯甲烷分离过程,模拟研究结果表明相对于常规双塔精馏,隔壁塔冷凝器、再沸器负荷分别减少17.98%和23.01%,具有较好的节能效果。朱登磊等[8]通过对乙醇/正丙醇/正丁醇体系进行Petlyuk塔模拟优化,获得了合适的塔板数、回流比等参数,并在优化参数基础下乙醇、正丙醇和正丁醇的纯度分别可达到98.9%、98.7%和99.0%,在节约能耗的同时完成了分离要求。此外,目前已投实际生产运行的隔壁塔已超过250座,涉及的领域包括苯/甲苯重整分离装置、液化石油气/燃料气分离装置、苯/汽油分离装置、丁二烯萃取装置以及石脑油吸附分离装置等[9],但迄今为止未发现有将隔壁塔体系应用于环己酮装置醇酮精馏单元的文献报道。

本文以某实际运行2×106t/a环己酮装置醇酮精馏单元为研究对象,通过Aspen Plus软件的Petlyuk模型对环己酮分离流程进行研究,并通过灵敏度分析对各参数进行优化,将所得结果与常规双塔精馏过程进行对比,给出隔壁塔在环己酮装置醇酮精馏单元节能降耗、减少投资及占地面积的优势,为环己酮装置降本增效提供新的改进思路。

1 流程与模拟简介

1.1 流程简介

以某2×106t/a环己酮装置醇酮精馏单元为对象进行研究,主要流程如下:来自环己醇脱氢反应器的反应产物经气液分离除去氢气后,液相粗醇酮送入轻塔除去轻杂质,轻塔塔顶为轻质油,塔釜醇酮混合物由泵送至酮塔进行环己酮提纯,酮塔塔顶为99.9%环己酮产品,塔釜环己醇和重组分混合物由泵送至醇塔对环己醇和重组分进行分离。

酮塔各物质进料质量分数如下:49.68%环己酮、49.94%环己醇、0.35%重组分、0.03%轻组分;进料流量51 360 kg/h,进料温度123.6 ℃,进料压力0.35 MPa;酮塔、醇塔塔顶操作压力均为6 kPa,全塔压降均为5 kPa。

要求酮塔塔顶产品环己酮质量分数>99%,醇塔塔顶环己醇质量分数>97.8%,醇塔塔釜重组分重环己醇和环己酮总质量分数<5%。

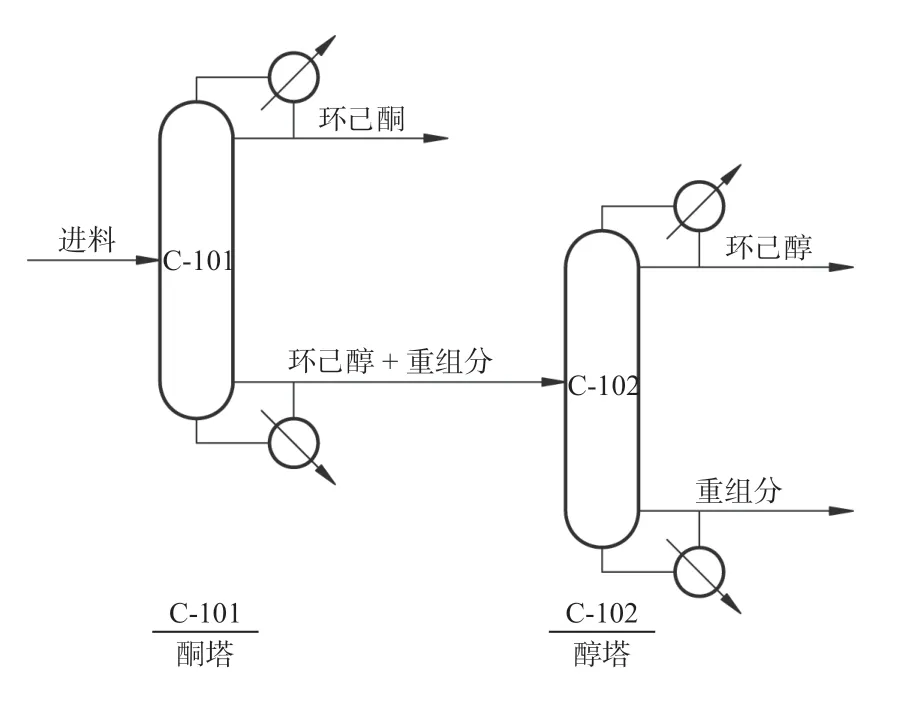

醇酮精馏常规双塔精馏过程如图1所示。

图1 醇酮精馏常规双塔精馏过程Fig.1 Two column distillation process of cyclohexanol and cyclohexanone distillation

1.2 模拟简介

本文采用Aspen Pl us软件对环己酮装置醇酮精馏单元分离过程进行模拟计算,由于体系中含有环己酮、环己醇等极性混合物组分,参考本装置体系模拟文献[10-11]采用的物性方法,最终热力学方法选用NRTL。

2 隔壁塔稳态模拟与设计

2.1 隔壁塔初步设计

隔壁塔通过在精馏塔中安装垂直隔板,将精馏塔分为预分馏段和主塔段,由主塔段引出液相物流作为预分馏段的塔顶液相回流,主塔段引出气相物流作为预分馏段的塔釜气相回流,在节约蒸汽、循环水等公用工程以及再沸器、冷凝器等设备投资的同时满足三组分混合物分离要求。特别是当中间组分含量较高时,隔壁塔具有较好的分离效果[12]。本文中,酮塔进料组成中间组分环己醇的质量分数占比约50%,适用于隔壁塔的使用。

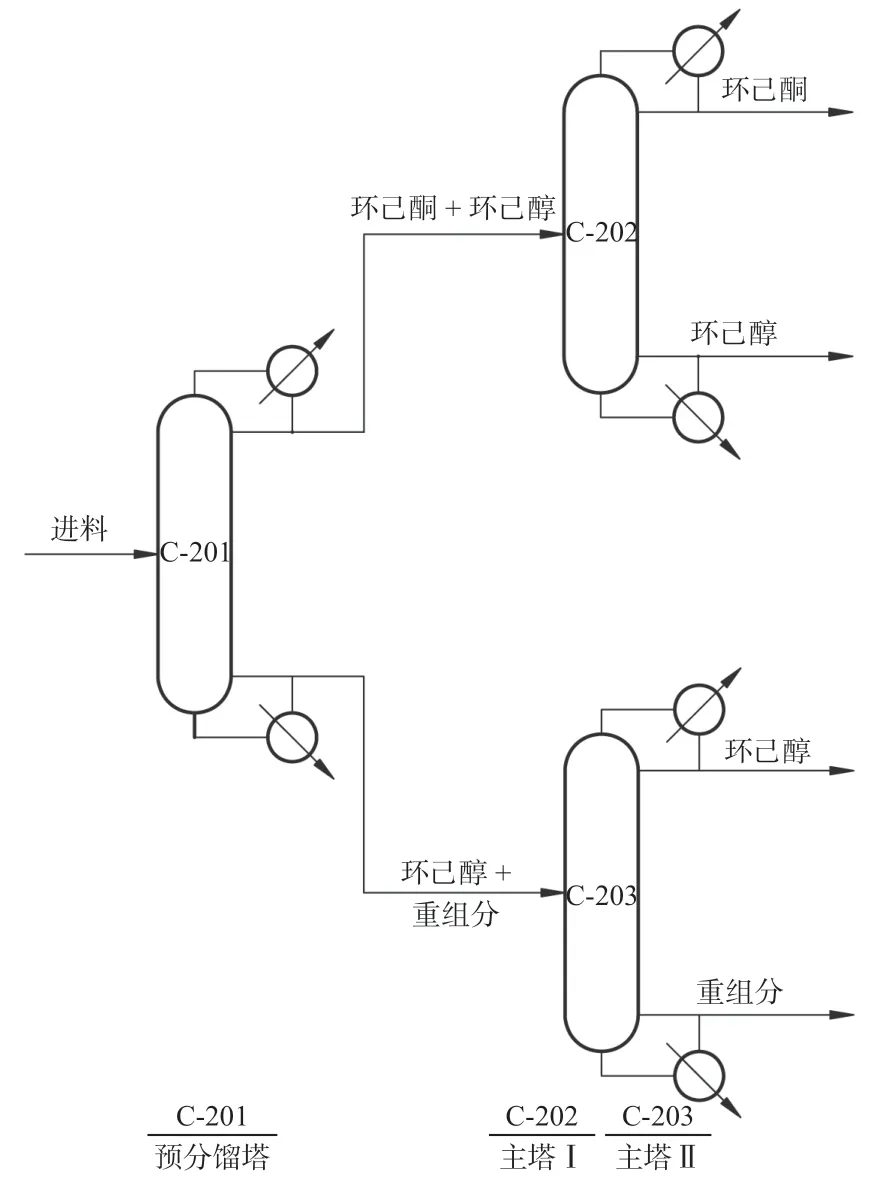

在隔壁塔初步设计时,通常采用简捷计算方法先可得到各塔的回流比、塔板数、进料板位置等初步数据,并将所得结果作为后续严格计算的初值[13]。本文采用Salvador等提出的Petlyuk三塔模型进行简捷计算,通过Aspen Plus软件中DSTWU模块,输入物料组成和性质,运行可得到各塔理论板数、进料板数、回流比等数据,简捷计算等效三塔模型示意图[14]如图2所示,模拟计算结果如表1所示。

图2 简捷计算等效三塔模型示意图Fig.2 Schematic diagram of simplified calculation of equivalent three column model

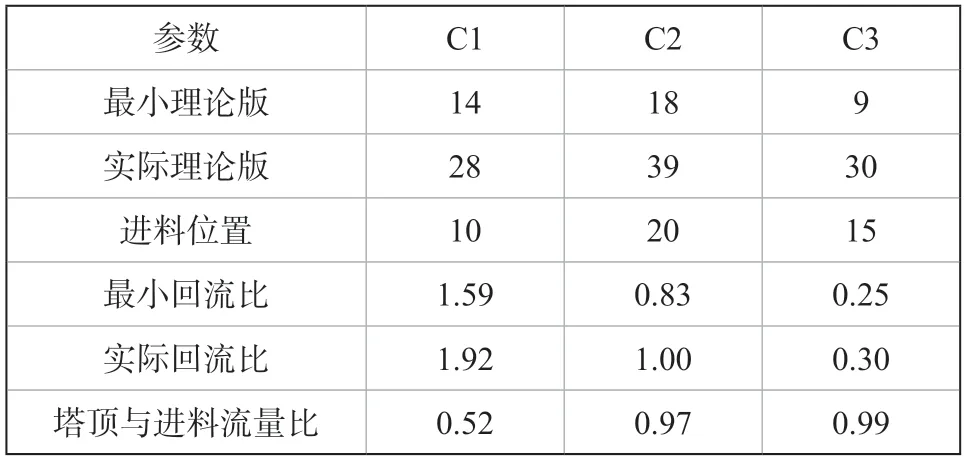

表1 三塔模型Aspen Plus软件DSTWU简捷计算结果Tab.1 Simplified calculation results of three column model with Aspen Plus software DSTWU model

由表1结果可知,主塔和预分馏塔塔板数分别为69块和28块。

2.2 隔壁塔严格计算与参数优化

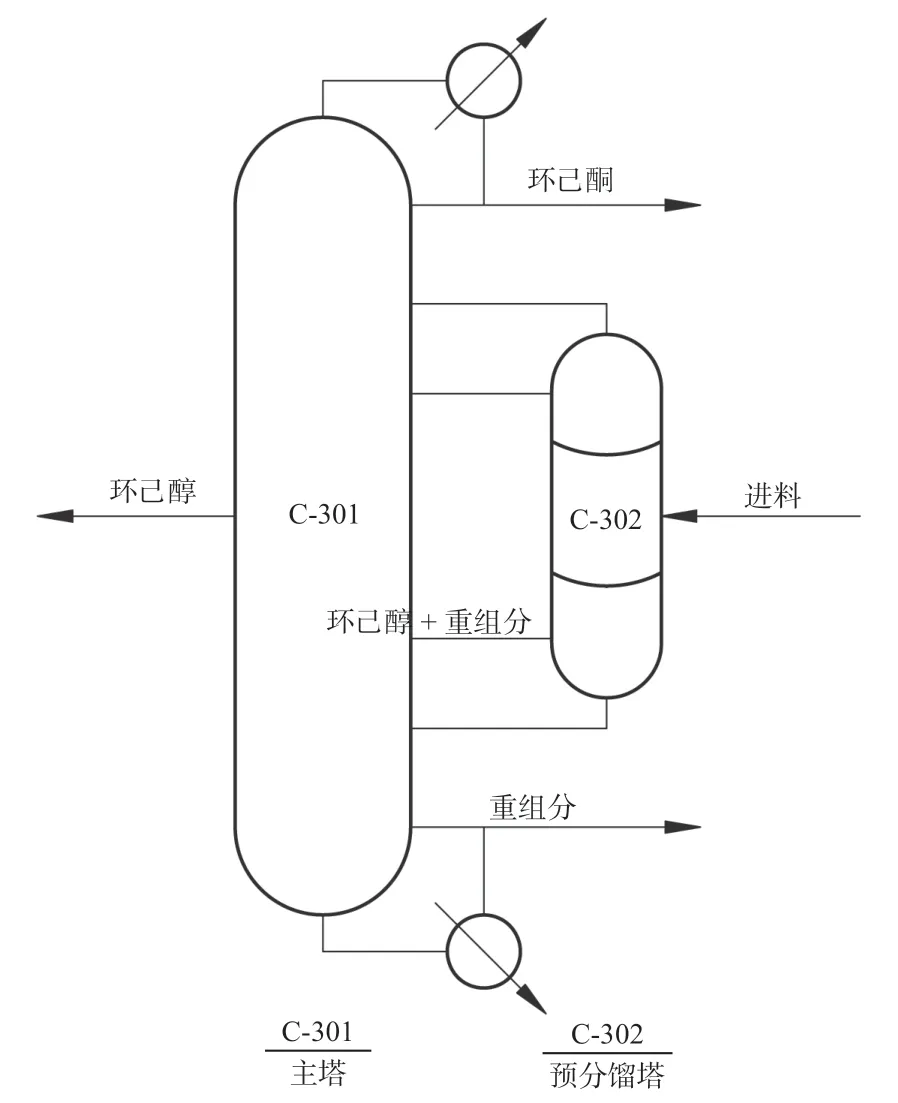

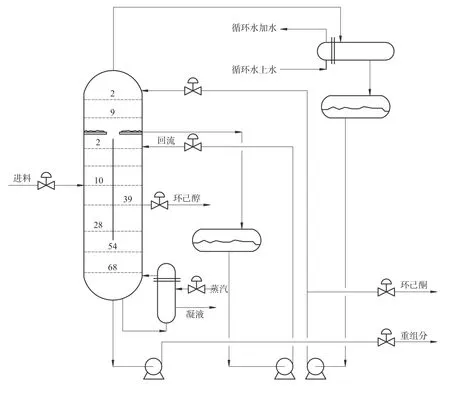

以简捷计算结果为初值,应用Aspen Plus软件MultiFrac-Petlyuk对进料位置、侧线出料位置、回流比、气液相流量分布等参数进行优化,得到最优操作参数,主要流程如图3所示。

图3 隔壁塔示意图Fig.3 Schematic diagram of dividing wall column

在隔壁塔中,原料经预分馏塔初步分离为环己酮、环己醇和环己醇、重组分2组混合物,主塔上部分离环己酮、环己醇,主塔下部分离环己醇、重组分,最终在塔顶得到环己酮,塔釜得到含环己醇、环己酮总含量<5%的重组分,中问组分环己醇从侧线采出。

2.2.1 进料位置

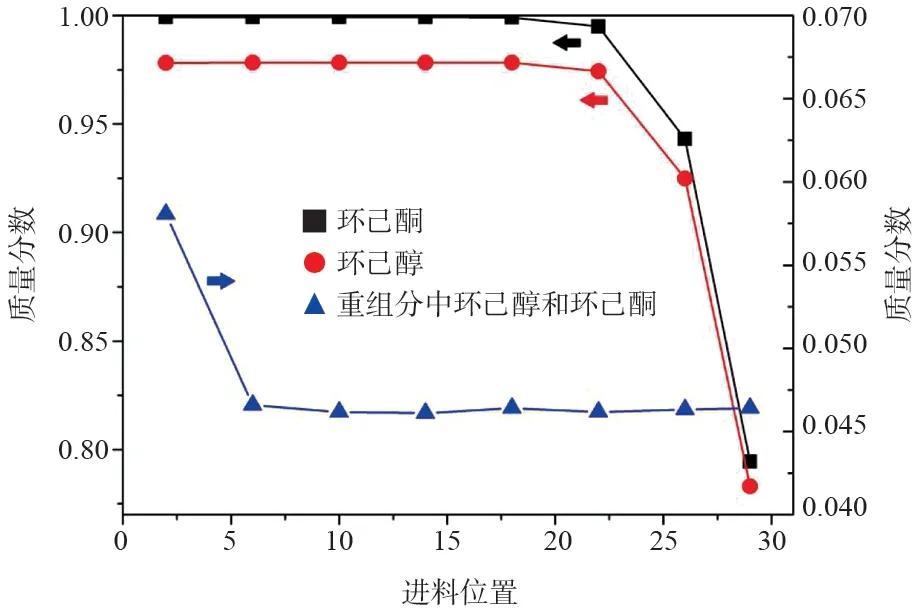

进料位置对环己酮、环己醇及重组分中含环己醇、环己酮总质量分数的影响如图4所示。环己酮分离质量分数随进料位置增加而降低,在第10块塔板以上,降低趋势开始增加,至第28块板时已降到80%以下;环己醇分离质量分数随进料位置的增加先增加后减少,在第6 ~ 14块板进料时,其质量分数水平较高;重组分中含环己醇、环己酮总质量分数在第6块板以上时保持稳定。综合考虑产品分离质量分数,进料位置选择第10块塔板。

图4 进料位置对环己酮、环己醇及重组分中含环己醇、环己酮总质量分数的影响Fig.4 Effect of feed position on total mass fraction of cyclohexanone,cyclohexanol,and heavy fraction containing cyclohexanol and cyclohexanone

2.2.2 侧线出料位置

侧线出料位置对环己酮、环己醇及重组分中含环己醇、环己酮总质量分数的影响如图5所示。环己酮分离质量分数随侧线出料位置的增加而增加,当侧线出料位置在第39块板以上时,其质量分数稳定保持在99.9%以上;环己醇分离质量分数随侧线出料位置的增加先增加后减少,在第31 ~ 46块塔板出料时,保持在较高水平;重组分中含环己醇、环己酮总质量分数随侧线出料位置的增加而增加,特别在第46块板以上时质量分数快速增加。综合考虑,侧线出料位置选择第39块塔板。

图5 侧线出料位置对环己酮、环己醇及重组分中含环己醇、环己酮总质量分数的影响Fig.5 Effect of side line discharge position on the total mass fraction of cyclohexanone,cyclohexanol,and heavy fraction containing cyclohexanol and cyclohexanone

2.2.3 回流比

回流比对环己酮、环己醇及重组分中含环己醇、环己酮总质量分数的影响如图6所示。由图6可以看出,3个产品的质量分数均随着回流比增大而增大,另一方面,增大回流比意味装置能耗的增加,因此,在满足产品质量分数的前提下,应使得回流比尽可能小,综合考虑产品分离效果以及能耗指标,回流比值定为3.0。

图6 回流比对环己酮、环己醇及重组分中含环己醇、环己酮总质量分数的影响Fig.6 Effect of reflux ratio on total mass fraction of cyclohexanone,cyclohexanol,and heavy fraction containing cyclohexanol and cyclohexanone

2.2.4 气、液相回流流量

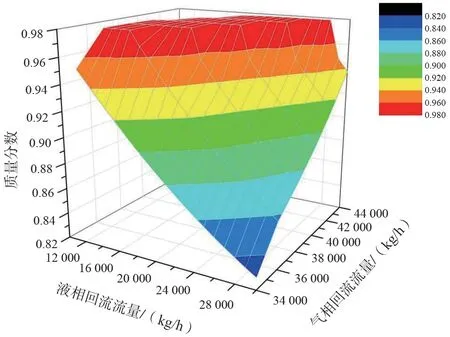

在隔壁塔中,若塔压和塔结构被指定,还存在5个自由度,为塔顶采出量、侧线采出量、回流比、气相回流流量及液相回流流量,调节其中3个自由变量,可满足隔壁塔3个组分分离要求[15]。在上述分析基础上,可进一步考察合适的气、液相回流流量对各产品分离质量分数的影响,结果如图7 ~ 9所示。

由图7 ~ 9可以看出,当进料位置为第10块塔板,侧线出料位置为第39块塔板,回流比为3.0,气相回流量和液相回流流量范围分别为38 000 ~ 42 000 kg/ h和17 000 ~ 22 000 kg/h时,环己酮纯度达到99.9%、环己醇纯度达到97.8%、重质油中环己醇、环己酮总含量<5%,满足分离要求。

图7 气、液相回流流量对环己酮分数的影响Fig.7 Effect of gas and liquid reflux flow rate on cyclohexanone fraction

图8 气、液相回流流量对环己醇分数的影响Fig.8 Effect of gas and liquid reflux flow rate on cyclohexanol fraction

图9 气、液相回流流量对重组分中含环己醇、环己酮总质量分数的影响Fig.9 Effect of gas and liquid reflux flow rate on total mass fraction of cyclohexanol and cyclohexanone in heavy fraction

2.2.5 隔壁塔温度影响

在隔壁塔中,由于预分馏塔和主塔间仅通过一块隔板进行分隔,若隔板两侧各塔板间温度差距过大,易造成热量相互传递,影响预分馏塔和主塔的分离效果,因此,预分馏塔和主塔的温度是隔壁塔设计的重要指标。进一步对环己酮装置醇酮精馏单元隔壁塔的预分馏塔和主塔温度进行探究,可得预分馏第1块塔板到第28块塔板温度范围为79.9 ~ 101.0 ℃,与之相对应气液相交换主塔的第19块塔板到第53块塔板温度范围为82.2 ~ 98.7 ℃,因此,隔板两侧的分馏塔和主塔温度基本相近,可满足隔壁塔操作温度要求。

2.3 隔壁塔设计优化方案

由2.2节分析结果,得到隔壁塔设计优化方案如图10所示。

图10 隔壁塔设计优化方案流程图Fig.10 Flow chart of design optimization scheme for dividing wall column

3 隔壁塔与常规双塔精馏比较

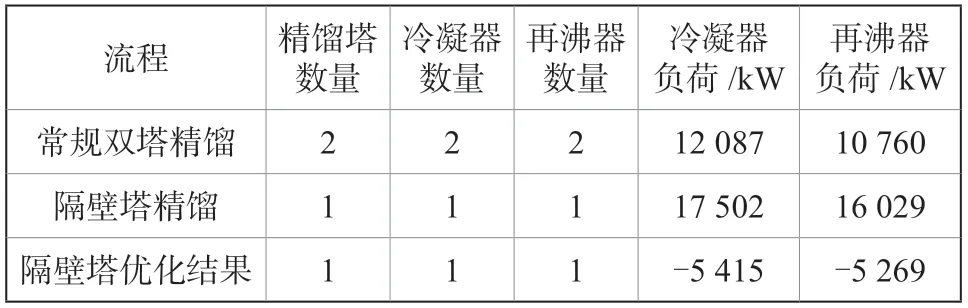

在满足分离要求的前提下,将所得的隔壁塔流程与常规双塔精馏过程分别就设备数量、冷凝器热负荷、再沸器热负荷进行比较,其结果如表2所示。

表2 隔壁塔与常规双塔精馏流程对比结果Tab.2 Comparison results of dividing wall column and conventional two column distillation process

由表2可知,对于设备数量方面,隔壁塔比常规双塔精馏少1个精馏塔、1个冷凝器、1个再沸器,从而减少了设备费用和占地面积;此外,在能耗方面,对于本文醇酮精馏体系,隔壁塔冷凝器负荷减少30.94%,再沸器负荷减少32.87%,节能效果显著。

4 结论

本文采用Aspen Plus软件的Petlyuk模型对某2×106t/a环己酮装置醇酮精馏单元分离流程进行隔壁塔精馏研究,并通过灵敏度分析对各参数进行优化,所得结论如下:

(1)主塔和预分馏塔塔板数分别为69块和28块,进料位置为第10块塔板,侧线出料位置为第39块塔板,回流比为3.0,气、液相回流流量范围分别为38 000 ~ 42 000 kg/h和17 000 ~ 22 000 kg/h时,环己酮质量分数可达到99.9%、环己醇质量分数可达到97.8%、重质油中环己醇、环己酮总质量分数<5%,满足分离要求;

(2)与常规双塔精馏过程相比,隔壁塔可减少1个精馏塔、1个冷凝器、1个再沸器,从而减少设备费用和占地面积;

(3)在节能降耗方面,对于本文醇酮精馏体系,相比于常规醇酮双塔精馏过程,隔壁塔冷凝器负荷减少30.94%,再沸器负荷减少32.87%,节能效果显著。