景观钢桁架表面改性及其耐蚀性

2021-09-17魏玉婷罗玉凤

魏玉婷 ,罗玉凤

(1.长春建筑学院,吉林 长春 130607;2.吉林大学,吉林 长春 130012)

金属材料由于具有强度高、塑性好、可加工成不同形状等特点而在景观建筑等领域有着广泛应用,如景观建筑中桁架、围栏、景墙等多采用钢铁材料制作。由于长期面临暴晒、雨淋等复杂环境,钢铁材料通常会发生表面氧化变色、腐蚀脱落等现象而影响到正常使用[1],因此需要在其表面涂/镀覆各种金属(如锌)或非金属的保护层(如彩色涂层),使之与腐蚀介质隔离[2]。热浸镀锌层虽然可以在一定程度上提高钢桁架等构件的耐蚀性,但是镀锌件在堆放存储、运输或使用过程中容易在局部产生“白锈”[3],进而影响外观并缩短使用寿命,必须在镀锌层上施加额外的防护措施,以提升其耐蚀性。锌、铝等经过硅酸钠溶液处理后,可以在表面形成转化膜,令其耐蚀性得以提升[4]。该工艺具有操作简单、加工成本低、对环境无污染等优点[5],在景观建筑用镀锌钢制品表面额外防护方面具有较好的应用前景。硅酸钠溶液的配比对转化膜性能和防护效果具有重要的影响,但相关的影响机理目前尚不清楚[6-7],对这方面的研究有助于克服景观钢桁架产生白锈和耐蚀性降低等问题,延长其使用寿命并增强艺术性。

1 实验

1.1 材料

基材为景观钢桁架用Q345钢板,采用电感耦合等离子发射光谱法测得其组成(以质量分数计)为:C 0.18%,Mn 1.52%,Si 0.34%,P 0.010%,S 0.004%,Cr 0.008%,Ni 0.006%,Fe余量。先在Q345钢板表面热浸镀锌,所用锌锭为99.99%的高纯Zn,锌层厚度约48 μm,标记为HDG。

1.2 硅酸盐钝化

先将25 g无定型SiO2和9.5 g氢氧化钠加入465 mL蒸馏水中,充分溶解并混合均匀后静置24 h,得到SiO2与Na2O物质的量比为3.5的硅酸钠溶液。依此类推,制备SiO2与Na2O物质的量比为1 ~ 4的硅酸钠溶液。

HDG试样经清水冲洗和无水乙醇超声清洗后吹干,置于不同n(SiO2)/n(Na2O)的硅酸钠溶液中,于室温下钝化90 s,随后置于98 °C的干燥箱中30 min,得到硅酸盐钝化试样。用n(SiO2)/n(Na2O)= 1.0、2.0、3.0、3.5和4.0的硅酸钠溶液钝化所得的试样分别标记为M1.0、M2.0、M3.0、M3.5和M4.0。

1.3 性能测试与表征

采用日立S-4800型扫描电镜(SEM)和Anton Paar Tosca 200型原子力显微镜(AFM)观察样品的表面形貌,并用扫描电镜附带的Oxford X-max 80能谱仪(EDS)分析微区成分。

参照GB/T 6461–2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》对钝化试样进行周期性中性盐雾腐蚀试验,腐蚀介质为5% NaCl溶液(pH = 6.5),环境温度35 °C,连续喷雾10 h后停14 h为1个周期,每80 cm2面积的喷雾沉降量为2.5 mL/h,采用网格法估算腐蚀面积分数。

电化学测试在美国Gamry Reference 3000型电化学工作站上进行,以饱和甘汞电极(SCE)为参比电极,被测试样为工作电极(暴露面积1 cm2),铂电极为辅助电极,腐蚀介质为室温的5% NaCl溶液。塔菲尔(Tafel)曲线测试的扫描速率为1 mV/s,采用电化学工作站附带的PWR800软件进行拟合;电化学阻抗谱测试的频率从100 kHz至0.01 Hz,振幅为10 mV。

2 结果与讨论

2.1 微观形貌

由图1可知,热浸镀锌层表面较粗糙,局部可见深度不等的凹坑,锌晶粒的形态较为清晰,尺寸约为10 μm。对热浸镀锌层进行硅酸盐钝化后,表面依然可见尺寸不等的锌晶粒形态,且转化膜无起皮或者鼓包,局部存在因热浸镀锌后未进行机械吹抹等处理而形成的褶皱[8]。总体来说,采用不同配比的硅酸钠溶液钝化处理后,热浸镀锌表面并未发生显著变化。

图1 热浸镀锌层及其经不同n(SiO2)/n(Na2O)的硅酸钠溶液钝化后的表面形貌Figure 1 Surface morphologies of hot-dip zinc-coated coating before and after being passivated in sodium silicate solutions with different SiO2-to-Na2O molar ratios

从表1可知,热浸镀锌层表面为纯Zn。经硅酸盐钝化后试样的表面同时含有Zn、Si和O元素,随着n(SiO2)/n(Na2O)从1.0增大至4.0,转化膜表面Si/O原子分数比呈现先增大后减小的变化趋势,在n(SiO2)/n(Na2O)为3.5时达到最大。

表1 热浸镀锌层及其经不同n(SiO2)/n(Na2O)的硅酸钠溶液钝化后的表面能谱分析结果Table 1 Energy-dispersive spectroscopic analysis results of hot-dip zinc-coated coating before and after being passivated in sodium silicate solutions with different SiO2-to-Na2O molar ratios

从图2可知,当n(SiO2)/n(Na2O)为1.0时,试样表面粗糙度较大,局部可见微孔,最大起伏高度差约550 nm。当n(SiO2)/n(Na2O)为2.0时,试样表面可见断续的胞状起伏形态,局部存在微孔,最大起伏高度差约380 nm。当n(SiO2)/n(Na2O)为3.0、3.5和4.0时,试样表面胞状起伏连续,并且未见微孔缺陷,最大起伏介于60 ~ 250 nm之间,在n(SiO2)/n(Na2O)为3.5时起伏最小。采用原子力显微镜自带软件测得n(SiO2)/n(Na2O)为1.0、2.0、3.0、3.5和4.0时转化膜的均方根表面粗糙度(Rq)分别为73.18、43.81、34.39、33.32和35.57 nm。由此可见,n(SiO2)/n(Na2O)为3.5时,表面转化膜最连续、致密和均匀,更有利于提升转化膜的耐蚀性,起到更好的保护作用。

图2 经不同n(SiO2)/n(Na2O)的硅酸钠溶液钝化后热浸镀锌层试样表面的AFM图像Figure 2 AFM images of hot-dip zinc coatings passivated in sodium silicate solutions with different SiO2-to-Na2O molar ratios

2.2 耐蚀性

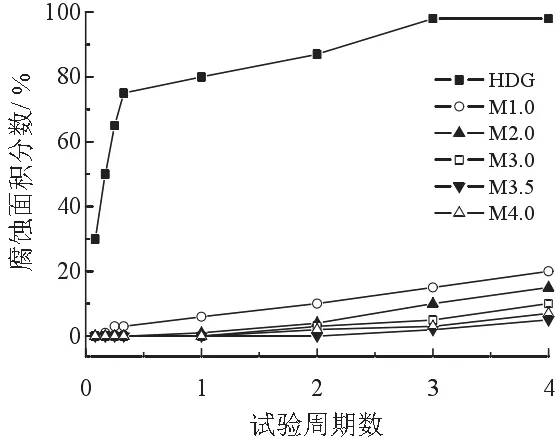

从图3可知,对于热浸镀锌层试样,随着中性盐雾试验时间的延长,腐蚀面积逐渐增大,在8 h时腐蚀面积分数已达76%。经过不同配比硅酸钠溶液钝化处理后,试样的腐蚀面积明显更小,4个周期后的腐蚀面积分数都在20%以下,表明通过硅酸盐钝化可以提升热浸镀锌层的耐中性盐雾腐蚀能力。此外,在相同腐蚀时间下,随着n(SiO2)/n(Na2O)从1.0增大至4.0,钝化试样的腐蚀面积分数呈现先减小后增大的变化趋势,n(SiO2)/n(Na2O)为3.5时的腐蚀面积分数最小,表明此时样品的耐蚀性最好。

图3 热浸镀锌层及其经不同n(SiO2)/n(Na2O)的硅酸钠 溶液钝化后的中性盐雾试验结果Figure 3 Neutral salt spray test results of hot-dip zinc-coated coating before and after being passivated in sodium silicate solutions with different SiO2-to-Na2O molar ratios

由图4和表2可知,经硅酸钠溶液钝化后,试样的极化电阻(Rp)增大,腐蚀电位(φcorr)正移,腐蚀电流密度(jcorr)减小,说明样品的耐蚀性提高。随着n(SiO2)/n(Na2O)增大,试样的极化电阻和腐蚀电位 先正移后负移,腐蚀电流密度先减小后增大,即试样的耐蚀性先变好后变差。n(SiO2)/n(Na2O)为3.5时,试样的耐蚀性最好。

图4 热浸镀锌层及其经不同n(SiO2)/n(Na2O)的硅酸钠 溶液钝化后的塔菲尔极化曲线Figure 4 Tafel polarization curves for hot-dip zinc-coated coating before and after being passivated in sodium silicate solutions with different SiO2-to-Na2O molar ratios

表2 塔菲尔极化曲线的拟合结果Table 2 Fitting results of Tafel polarization curves

由图5可知,经不同n(SiO2)/n(Na2O)的硅酸钠溶液钝化后试样的阻抗都高于未钝化试样,这主要是因为钝化试样表面覆盖的硅酸盐转化膜使得活性区域减小[10-11]。除n(SiO2)/n(Na2O)为3.5的钝化试样未见明显的感抗环外,其余试样的Bode图中都可见高频和低频容抗弧以及低频感抗环。随着n(SiO2)/n(Na2O) 从1.0增大至4.0,容抗弧半径先增大后减小,低频阻抗(即容抗弧在横轴上的投影)先增大后减小,在n(SiO2)/n(Na2O)为3.5时容抗弧半径最大,这主要与热浸镀锌层表面转化膜覆盖率增大,电荷转移电阻增大,以及抑制电解质扩散的能力增强有关[12],相应地对热浸镀锌层的保护效率提高,耐蚀性增强。而当n(SiO2)/n(Na2O)为4.0时,容抗弧半径和低频阻抗反而减小,这主要与此时部分转化膜溶解以及锌层被腐蚀有关[13-14]。

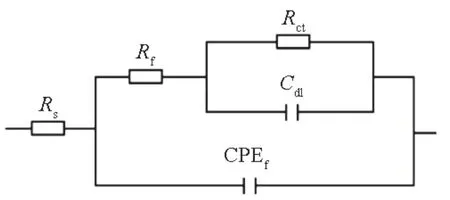

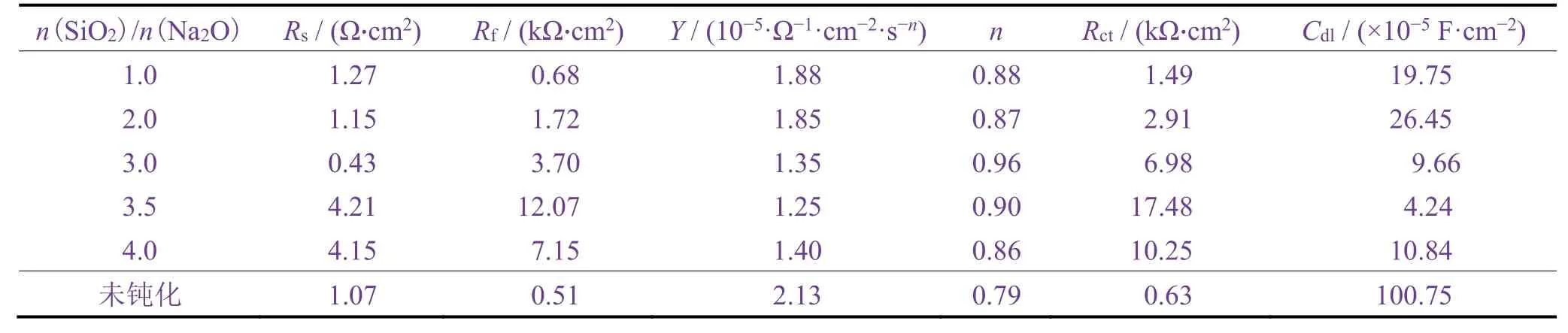

采用图6的等效电路对HDG和不同钝化试样的EIS谱图进行拟合,结果列于表3。其中Rs为溶液电阻,Rf为膜层电阻,Rct为电荷转移电阻,CPEf是与膜层电容相关的常相位角元件(用导纳Y和弥散指数n表示),Cdl为双电层电容。可见钝化试样的Rf、Rct和n都高于热浸镀锌层,且随着n(SiO2)/n(Na2O)的增大,Rf、Rct和n都先增大后减小,Y和Cdl则先减小后增大。在n(SiO2)/n(Na2O)为3.5时,钝化试样的Rf、Rct和n都最大,Y和Cdl都最小,表明此时转化膜最均匀、致密,转化膜层阻碍电荷转移的能力最强[15],耐蚀性最好。这与极化曲线测试结果一致。

图6 电化学阻抗谱的等效电路图Figure 6 Equivalent circuit diagram of EIS

表3 电化学阻抗谱的拟合结果Table 3 Fitting results of electrochemical impedance spectra

3 结论

硅酸钠钝化对热浸镀锌层表面形貌的影响不大。当采用n(SiO2)/n(Na2O)为3.5的溶液钝化时,热浸镀锌层表面的转化膜最连续、致密和均匀。随着n(SiO2)/n(Na2O)的增大,钝化试样的耐蚀性先得到改善而后变差,n(SiO2)/n(Na2O)为3.5时得到的转化膜具有最佳的耐蚀性。