抽油机减速器轮轴类部件冷压装配工艺技术研究

2021-09-17王立辉高文庆姜义军杜建明

王立辉,高文庆,姜义军,杜建明

(大庆油田装备制造集团抽油机制造分公司,黑龙江 大庆 163255)

随着石油行业油价逐渐走出严冬,日趋回暖,采油设备抽油机市场需求量日益攀升,企业为了继续生存,“提质增效”成了企业良性发展永恒不变的主题。转变观念,谋求变化,在变化中谋求发展。本文围绕目前机械采油设备需求现状及制造能力存在的问题,以“技术研究”为关键点,阐述了对现有采油设备制造过程进行优化和创新的重要性。

1 抽油机减速器输出轴总成装配现状及存在问题

抽油机减速器输出轴总成装配现状。随着采油设备抽油机市场需求量的日益增加,全国最大的抽油机生产企业面临着严峻的供货挑战,因此,谋出路、谋发展、改变生产方式刻不容缓。“千里之行,始于足下”,细化生产过程,合理合规地剔除制约生产效率因素,以提升产品日增量。输出轴总成是抽油机减速器核心传动部件,其工作原理是通过齿轮啮合减速增矩,进行动力输出,实现采油的目的。抽油机减速器输出轴总成由人字轮、输出轴、平键组装而成,装配方式先将人字轮经轮轴加热箱加热15h 后,再与输出轴通过平键连接进行总成装配,严重制约抽油机年产量。

抽油机减速器输出轴总成装配存在问题。

(1)输出轴总成装配存在安全风险。热装配前,人字轮需加热至220℃高温后实施总成装配,由于高温作业,存在烫伤隐患。

(2)QHSE 环保健康。人字轮加热保温15h 后进行装配,因上序滚齿加工后工件上附着冷却。

(3)装配效率低。①人字轮单件加热保温15h;②轮轴加热箱加热人字轮1 ~3 件/次;③单班均装配输出轴总成数量10 ~12 台套。目前装配工艺年生产减速器3120 台,不能满足4000 台减速器生产需求。

(4) 成本高。 单件人字轮加热保温需要15h,齿轴加热箱功率30kW,人字轮完成加热到装配耗电30kW×15h=450kWh。用电成本过高,导致产品附加值低。

2 抽油机减速器输出轴总成装配方式创新

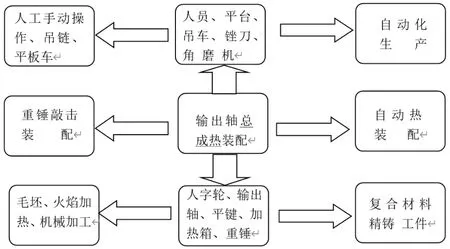

抽油机减速器输出轴总成装配以往都是采用热压工艺,其流程见图1。

图1 热压装配工艺流程图

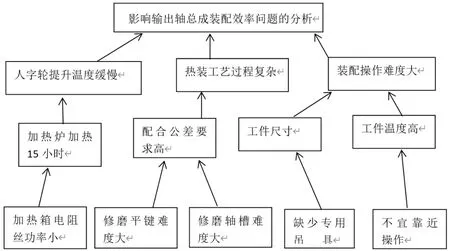

针对轮轴装配存在的问题,运用TRIZ 工具,首先开展九屏图分析(见图2)。

图2 输出轴总成热装配九屏图

从图中分析得到,输出轴总成热装配工序复杂,电能消耗较多,有必要改变输出轴总成装配方式。从因果链分析影响输出轴总成装配效率问题(见图3)。

图3 输出轴总成装配效率分析

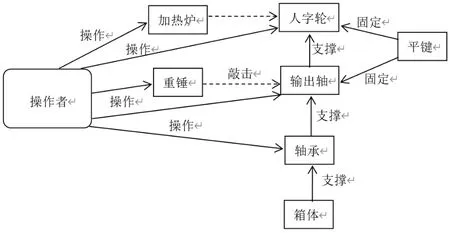

从图中可以发现,人字轮提升温度缓慢,装配效率低,需要提高加热箱电阻丝功率或者增加加热箱数量。输出轴总成装配包括系统内组件分别是人字轮、输出轴、平键、加热炉和重锤,超系统组件分别是操作者、箱体和轴承。根据实际情况得知,加热箱和重锤材料不充足,影响效率。将输出轴总成装配内组件及其功能结合在一起,建立功能分析模型(见图4)。

图4 功能分析模型

从图中可以发现,加热炉需要持续给人字轮加热,重锤又需要不断敲击输出轴,从而确保装配顺利进行,由于加热炉和重锤数量有限,所以考虑将二者弃置,取消加热过程,采用压力机装配通过现场压力机装配实验,证明该实施方案的有效性。采用冷压装配法,动力设备为300t 压力机。

该冷压装配法工艺流程为:齿轮进厂—齿轮油污清洗—压力装配轮轴—成品。

该流程采用铸铁件轮轴冷压装配工艺。同时,对设备采取了专业化改造:对压力机输送装置、起升装置进行改造改进。轮轴冷压装配,解决了减速器轮轴总成装配附加值低、效率低、油烟污染、安全隐患等问题,效果显著,具有很强的实用性。对比原装配工艺,日产量提高到3.5 倍,降低电量消耗90%,极大地减轻了劳动强度。此工艺已完成实验阶段,对现场常用机型的轮轴总成装配(JSQ2026/2027/2053)实现全面覆盖。

3 效益评价

抽油机减速器年产3120 台:年创效335.8×3120=104.77万元。轮轴采用冷压装配方式,解放2 名操作者,用工成本每人每年10.08 万元。采用冷压装配方式后,年可创效104.77+10.08×2=124.93 万元。

此技术创新成果不仅能满足我们公司全年各机型减速器轮轴总成的装配任务,该项成果可推广应用于机械行业轮轴类、轴承类等过盈装配领域。

4 结语

通过改变装配方式,将热压装配改为冷压装配,解决了减速器轮轴总成装配附加值低、效率低、油烟污染、安全隐患等问题,效果显著,实用性强,经济效益显著,并可以将该技术工艺推广应用到机械行业轮轴类、轴承类等过盈装配领域。