甘肃阳山矿区复杂地层全面钻进技术研究

2021-09-17曹灶开樊腊生

王 瑞,罗 龙,曹灶开,杨 科,樊腊生

(1.中国地质调查局海口海洋地质调查中心,海南海口571127;2.中国地质调查局应用地质研究中心,四川成都610036;3.中国地质科学院探矿工艺研究所,四川成都610036)

1 概况

矿区位于甘肃文县县城西北方向,属秦岭山系南缘,地形切割较强烈。大陆温带季风气候,年平均气温15.2°C,年平均降水量425.8mm,工作区人口较为密集,以汉、藏、回族为主。矿区内主要为卡林型金矿,伴生有辉锑矿、黄铁矿。

矿区主要受汤普沟—观音坝断层控制,区内褶皱、断层较为发育,破碎蚀变强烈,主要由第四系残坡积物、碎裂岩、钙(炭)泥质千枚岩、灰岩、斜长花岗斑岩、硅质岩及石英砂岩脉组成。其中,第四系覆盖层厚度较大,且发育大量滚石,滚石以灰岩为主;千枚岩呈浅灰色、细粒鳞片变晶结构,千枚状构造,绢云母化、硅化较强,千枚理发育,局部碎裂;灰岩呈隐晶质结构,块状构造,致密坚硬;斜长花岗斑岩呈浅灰色、斑状结构,块状构造,硅化较强,局部破碎;硅质岩及石英砂岩硅化极强,分布较少。地层软硬互层交替变化频繁,各向异性明显,地层倾角60°~80°。

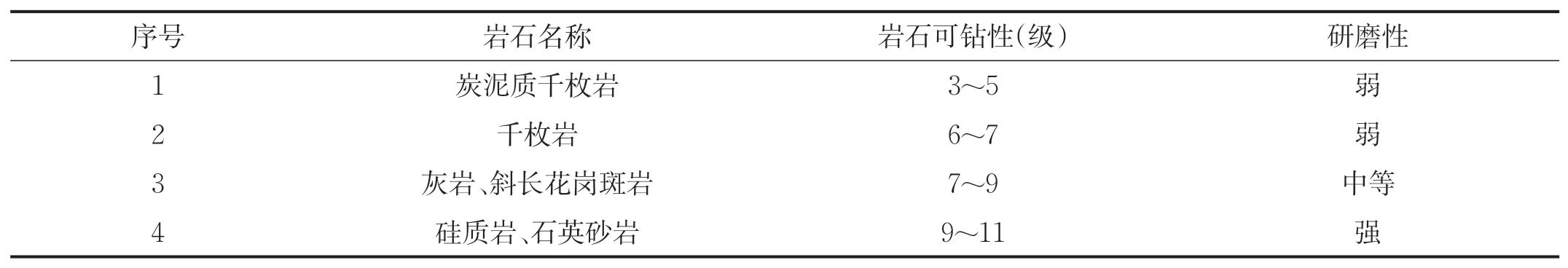

第四系覆盖层厚10~50m,由残坡积物和马兰黄土组成。马兰黄土为浅黄色粉砂质亚粘土,厚度0.8~20m,马兰黄土下部多为残坡积物,主要由岩石碎块(千枚岩、灰岩、砂岩、斜长花岗斑岩等碎块)和粘土组成,岩石碎块常为硅化灰岩,大小不一,磨圆度中等,矿段漏失层约1~300m。矿区岩层可钻性分类见表1。

表1 阳山矿区岩石可钻性等级分类

该矿段设计ZK3024钻孔,设计孔深970m,设计倾角90°,位于阳山矿带安坝矿段30号勘探线上,含灰岩滚石,掉块频繁,漏失严重,软硬互层频繁,局部孔段采芯难。针对该矿段的钻探技术难点,我们收集了已施工钻孔资料,积极聘请专家进行指导,开展钻探技术研究,总结相关经验,取得了一定效果。安坝矿段钻孔施工情况如图1所示。

图1 安坝矿段钻孔施工情况图

2 钻探施工的技术难点

该矿段由于地层较为复杂,给钻探施工带来较大困难,主要表现为:①烧钻事故易发。由于孔内漏失严重,孔内水位较低,对钻具不能起到很好的冷却作用,容易造成烧钻事故;②钻进时阻力大。由于冲洗液的漏失,在井内无冲洗液循环,在钻杆与孔壁之间加大了摩擦阻力,钻进较为困难;③岩粉难以排除。由于无冲洗液携带岩粉排出井外,许多岩粉粒在井内反复破碎,加大了孔底阻力,降低了钻井效率,且容易造成埋钻、卡钻事故;④孔壁易坍塌。由于冲洗液漏失,钻杆与孔壁摩擦阻力大,加之没有冲洗液平衡地层应力,孔壁易坍塌,护壁较为困难。⑤岩芯管投放困难。由于孔内冲洗液的漏失,不能直接将内管投放到位,只有采取相关措施才能投放到孔底,增加了辅助时间,严重影响了施工效率。

3 钻探技术对策

为了能更好地解决葛条湾—安坝矿段覆盖层钻探技术难题,减少覆盖层钻探施工的井内事故,降低钻探施工成本,提高施工效率,我们主要从设备、钻进方法、钻具组合、冲洗液等方面着手,针对性地采取相关措施。

3.1 设备选择

葛条湾—安坝矿段ZK3024设计孔深在800~1000m,地层条件复杂,钻进难度大。从生产能力、经济性、安全性等方面考虑,采用HXY-6B型岩芯钻机、BW-250型泥浆泵、HCX-18型直斜两用塔、SQ114/8型液压动力钳、1.2m3泥浆搅拌桶等设备进行施工,电网供电。

3.2 钻进方法

由于该矿段覆盖层较厚,地层复杂,在征得地质同意的情况下,为了快速穿过漏失层,提高钻进效率,采用三级套管进行封隔(∅168mm→∅146mm→∅114mm),全面钻进工艺快速穿过漏失层。

3.3 钻具组合

(1)∅172mm开孔,穿过马兰黄土,下入∅168mm孔口管。

(2)∅152.4mm牙轮钻头(∅152.4mm复合片全面钻头)+双母变丝接头+∅149mm稳定器+∅120.7mm×∅50.8mm石油钻铤1~2根(单根长度9.15m、单根重量720kg,单位重量约79kg/m)+变丝接头+PQ钻杆,全面钻进至120~150m左右,下入∅146mm套管封隔坍塌、掉块。

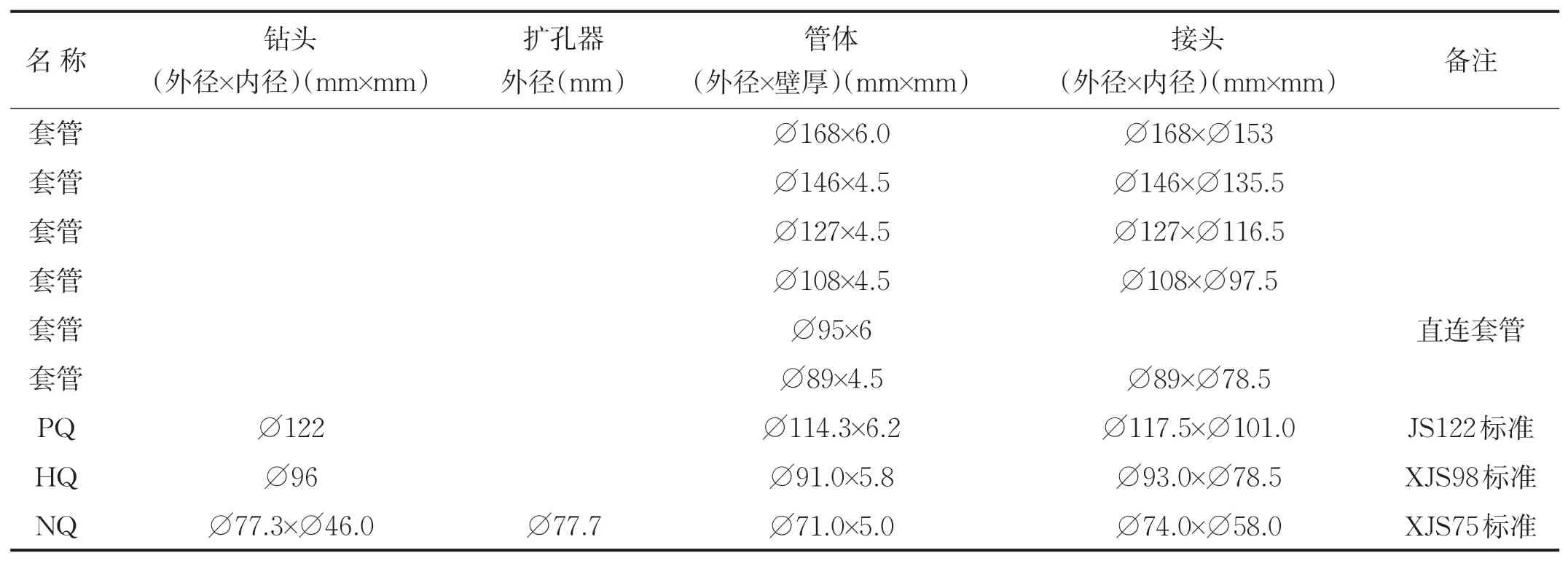

(3)∅133mm牙轮钻头+双母变丝接头+∅130mm稳定器+∅104.8mm×∅50.8mm石油钻铤1~2根(单根长度9.15m、单根重量475kg,单位重量约52kg/m)+变丝接头+PQ钻杆,全面钻进至300m左右(进入基岩),下入∅114mm套管。钻具级配如表2所示。

表2 钻具级配

3.4 钻具组合使用分析说明

(1)∅152.4mm口径准备∅120.7mm钻铤(310mm母扣×311mm公扣,螺纹为NC38)更好,不用钻铤也可施工,只是钻孔顶角偏大一些。

(2)∅133mm口径需要准备∅133mm镶齿牙轮钻头,采用“∅133mm牙轮钻头(331mm公扣)+双母变丝接头(310mm母扣×330mm母扣)+变丝接头(PQ母扣×311mm公扣)+PQ钻杆”的钻具组合,钻机加压全面钻进。

(3)在∅122mm口径全面钻进困难的情况下,可以转换为PQ钻进。

(4)∅133mm裸眼段下入∅114mm套管,间隙大了一些,在后续HQ钻进时存在断、脱∅114mm套管的风险。

3.5 冲洗液选择

由于该矿段覆盖层较厚,且严重漏失,坍塌、破碎,地层较为复杂,冲洗液的选择尤为重要,总结以往钻孔的施工经验,为了能更好地润滑钻具、降低钻探成本,在孔内漏失情况下,全面钻进时,300m以内主要采用PHP(水解聚丙烯酰胺)+清水钻进,有效地降低了成本,又能较好地保证了孔壁的稳定。

4 孔内事故预防及处理原则

4.1 钻杆折断脱扣事故预防

在该矿区复杂地层钻进过程中,主要的井故就是钻杆折断脱扣,经统计,在采用绳索取芯钻进时,有的孔发生钻杆折断脱扣事故达十多次,如果频繁的发生钻杆折断脱扣,将会严重地影响施工进度,甚至导致钻探施工中断,导致钻孔报废,造成较大损失。所以防止钻杆断脱扣,在中深孔钻进中选得尤为重要。在该孔施工过程中主要采取以下措施防止钻杆折断和脱扣。

(1)各种管材、接头、接箍均须按新旧程度分类存放和使用,磨损严重时要及时更换。提升下降钻具时,随时留心观察钻具磨损程度,发现不合格要及时更换。管材的弯曲和磨损应符合规定。

(2)钻杆、岩芯管有裂纹、严重磨损和明显变形、连接晃动等现象,均不得下入孔内使用。对已长期处理过井故的钻杆由于容易出现疲劳破坏,在深孔钻进时,不得采用。

(3)钻进遇阻力过大,钻具发生急剧反转时,不要急剧提动钻具和强行开车。应先将钻具慢拧上扣,再做处理。

4.2 井内事故的处理原则

由于该矿段地层较复杂,钻孔较深,地层漏失,采用全面钻进时岩粉不容易排除,且在孔底重复破碎,钻杆阻力较大,断钻、脱扣风险较大。为有效预防处理事故、避免事故的复杂化,制定了钻杆折断、脱扣处理的原则:

(1)发生事故后,要冷静处理,准确计算孔深、机上余尺、井内钻杆数量等相关数据,不得在不明原因情况下强拉、硬拽,主要是为了防止在不明井下情况的条件下处理可能导致二次井故的发生,造成井故加井故的局面,使事故复杂化,处理困难或难以处理。

(2)打捞事故钻杆时,要选用钻杆性能较好的钻杆进行打捞,打捞前要正确计算好事故位置,提高打捞成功率。

(3)要制定好事故的处理方案,既要保证方案的可行性、安全性,又要保证方案的连续性,为处理事故争取时间,防止再生事故。

5 结论

(1)在该矿段,为了能快速地穿过该失返性漏失层(覆盖层),提高钻进效率,采用“全面钻进+多级套管”的方法较为有效。

(2)在覆盖层采用全面钻进速度较快,为了防止孔斜,尽可能采用钻铤加压,保持钻具稳定性和安全性。

(3)在严重漏失地层钻进,如果漏失速度较快,全面钻进时钻头的冷却速度慢,孔内岩渣、碎块不能排出孔外,容易造成岩屑重复破碎,影响钻进效率。