截齿刀具切削混凝土连续墙试验研究

2021-09-17庄欠伟张福兵朱龙海

庄欠伟,张福兵,张 弛,朱龙海

(1. 上海大学力学与工程科学学院,上海 200444; 2. 上海隧道工程有限公司,上海 200238)

0 引言

随着我国地下工程建设规模的不断扩大,在采用盾构进行施工时不可避免会遭遇地下障碍物,尤其当遭遇混凝土类障碍物时,多采用“避让”的方案[1-2]进行施工,但这无疑会造成工期和成本的上升。近年来,国内开始尝试采用盾构直接破除钢筋混凝土桩基障碍物,并在深圳地铁9号线[3]、上海地铁7号线和10号线[4]的区段施工中得到了成功应用,但在直接切削混凝土整墙领域的工程技术和经验仍不成熟。

采用盾构直接切削混凝土类障碍物的核心在于刀具和混凝土的相互作用,因此国内外学者从刀具和可切削混凝土2个方面对此类工法进行了探索。在刀具改进方面,日本相继创立了T-Boss工法(设备外圈安装一圈加强刃与中心刀协同工作)和DO-Jet工法(高压水射流与切削刀协同工作[5]); 王飞等[6-7]结合苏州地铁2号线,研发了一种新型贝壳刀并提出了超前贝壳刀的理论,对钢筋混凝土进行试验并且成功运用到实际工程中;许华国等[8]采用组合配置撕裂刀和滚刀,利用不同刀具的切削原理有效切削了钢筋混凝土,控制了钢筋长度。在可切削混凝土方面,朱龙海等[9]设计了一种偏心多轴顶管并采用了十字刀刀盘对2种材料的混凝土进行切削,通过数据和现象分析,得出了复合陶粒骨料混凝土的切削性优于复合纤维骨料混凝土; 蒋华钦等[10]采用模拟盾构对混凝土进行切削试验,发现混凝土中粗骨料是影响切削性能的关键因素。

目前,在盾构直接破除混凝土领域仍未有针对性切削刀具,尽管在破除混凝土连续墙的施工中多采用玻璃纤维筋替代钢筋建立可切削区域[11],但常规盾构刀具受盾构机型、施工环境、混凝土障碍物性能构造等因素的影响,在切削过程中刀盘和刀具磨损严重、卡死现象频繁,不得已的情况下还需开舱进行人工处理。基于此类隐患,探寻一种适合混凝土连续墙切削的刀具是保证施工顺利进行的重要因素。

本文从刀具改进的方向入手,基于上海苏州河深隧工程,借鉴煤炭切割领域的技术理论基础[12-13]和试验研究[14-15],设计新型截齿刀具,对不同几何特征的刀具进行对比试验,选出最优切削刀具并基于此刀具进行模拟盾构试验,验证直接切削混凝土连续墙的效果,以期为实际工程提供借鉴。

1 工程概况

本次研究依据上海苏州河深层排水调蓄管道系统主隧工程为基础展开。该工程主要包括主隧工程(特深竖井、主线隧道)、综合设施、二三级管网,综合设施外侧混凝土连续墙深度为103 m,计划在进行竖井基坑开发时利用其作为二次隔水帷幕以降低圆竖井开挖风险,因此需采用盾构直接破除处于盾构推进范围内的混凝土连续墙。切削区域内部采用玻璃纤维筋替代钢筋,纤维筋为直径28 mm和16 mm,间距为300 mm。在破除混凝土连续墙后仍需持续进行2~3 km的掘进,为保证经济成本和工期,对切削刀具的耐磨性能和切削性能提出了更高的要求。

2 刀具设计

混凝土本质属于脆性材料,切削破碎过程同煤矿具有较大的相似性。本次研究借鉴煤炭开采领域的切削刀设计理念,采用截齿刀具(包括镐型和刀型),其中镐型截齿适用于切削脆性及裂隙较多的材料[16],且相比刀型截齿而言,镐形截齿切削效率更高、切割力更大[17],因此切削刀选用镐型截齿。

刀尖的设计直接影响到刀具的切削效率和使用寿命,因此在基于镐形截齿的基础上从刀头锥度和刀尖弧长两方面进行设计,其中刀头锥度分别有40°、50°和60° 3种,刀尖弧长有2 mm和5 mm 2种。为保证刀具能够通过螺栓稳固地安装于线性切削试验平台中,对原始刀具进行刀座的增补。先在刀座上铣削开孔,随后利用热胀冷缩的原理,加热孔洞使其膨胀,再将原始刀具装入固定,待冷却后可使两者实现过盈配合。截齿刀具如图1所示。

图1 截齿刀具

3 混凝土线性切削试验

3.1 试验准备

刀具试验平台由牛头刨床改进研发(如图2所示),可完成对混凝土试块的线性切割。该试验平台主要由床身、滑枕、工作台、刀架等核心部件组成。工作台用于放置试验样品,可进行上下调整(精度为mm),并且可沿横梁导轨进行横向运动或横向间接进给(精度为mm),实际试验时采用游标卡尺测量刀身与试块的位置来控制切削深度和刀间距;速度调节装置共有2个,其中1个调节器控制档位,档位共有3个,分别为3~12.5 m/min、12.5~25 m/min、25~44 m/min,另1个调节器控制实际速度,两者一起协同工作,完成对切削速度的控制。

图2 线性切削试验平台

传感器选用FC3D三轴压力传感器(见图3),置于刀架与刨床顶板之间,可实现对于切削力的实时采集,量程为10 kN。其余相关参数如表1所示。

图3 三轴压力传感器

表1 三轴力传感器相关技术参数

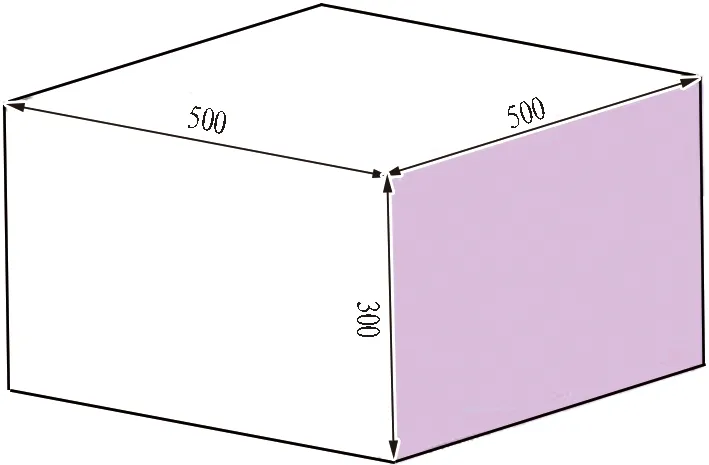

混凝土试块强度为C35,试样的尺寸为500 mm×500 mm×300 mm(见图4)。在配筋方面,参考实际工程中混凝土连续墙切削区域的配筋,选用直径为28 mm和16 mm的玻璃纤维筋作为试样的主筋。所用刀具依据图1中设计的截齿刀具。

(a)

(b)

3.2 切削轨迹间距的选择

由于在试验中采用的是线性多次切削,后期切削易受到前期切削所产生沟槽的影响,因此需通过仿真试验来确定切削轨迹间距。

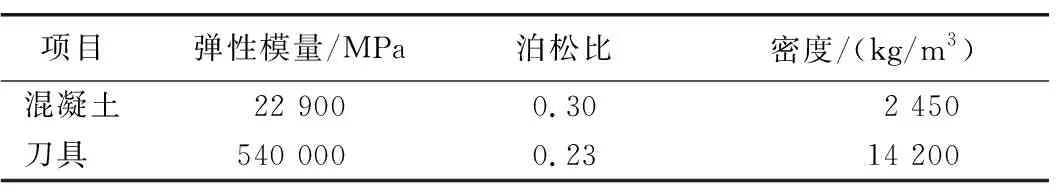

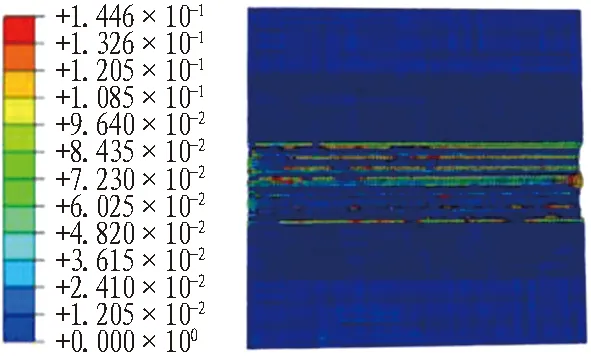

仿真研究依托ABAQUS有限元软件,混凝土采用拓展D-P塑性本构模型,截齿刀具采用刚体,相应的力学参数如表2和表3所示。设定刀具刀尖弧长5 mm,刀头锥度50°,切削角度90°,切削速度140 mm/s,切削深度4 mm。将切削比能耗作为衡量指标,对刀间距分别为8、10、12、14、16、18 mm工况进行仿真分析。

切削比能耗

(1)

表2 材料力学参数

表3 混凝土关键参数

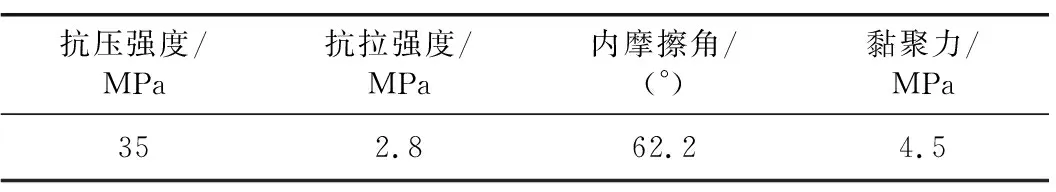

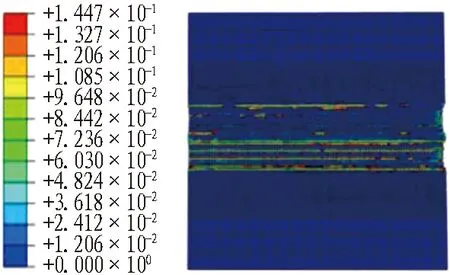

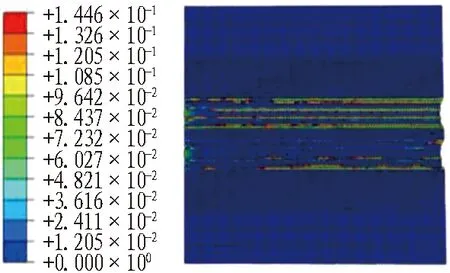

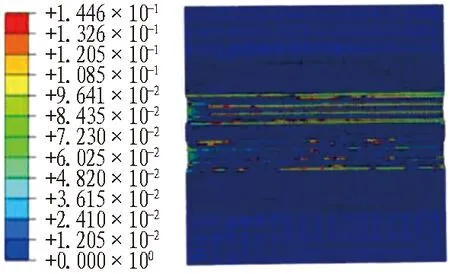

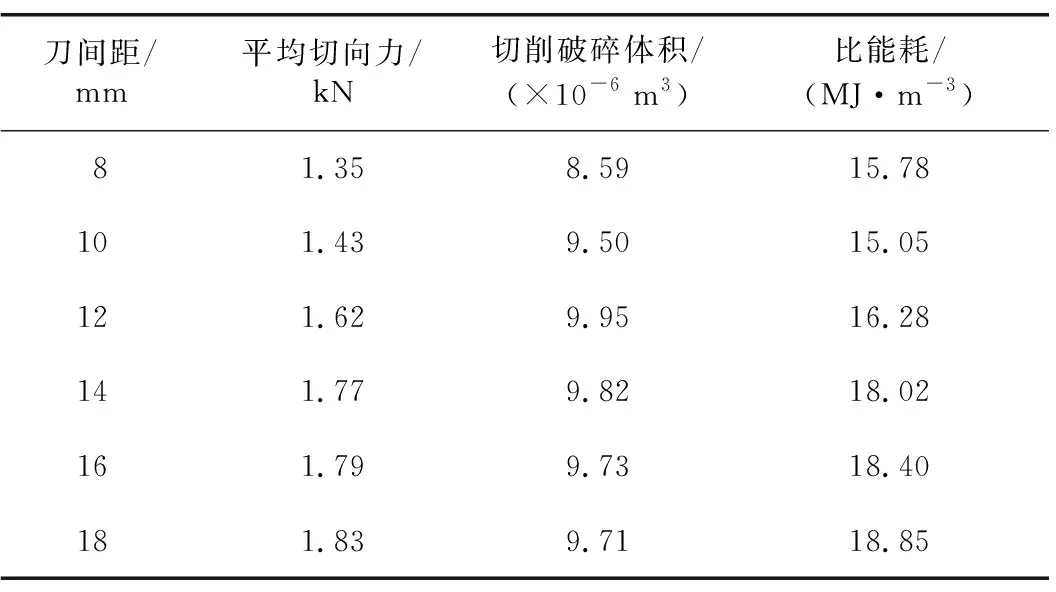

刀间距不同时混凝土的切削效果如图5所示,混凝土的等效塑性应变随着刀间距变化。当刀间距为8 mm时,2把刀作用波及区域有较大的重叠,导致无法形成“混凝土脊”;随着刀间距的增大,“混凝土脊”的宽度逐渐增大。统计不同刀间距下的数据参数(见表4)可以发现,当刀间距较小时,2把刀具形成的破碎区域有较大的重叠(见图5(a)),消耗了更多的能量,导致比能耗较高。随着刀间距的增大,2把刀具形成的破碎区重叠区域减少,减小了不必要的能量消耗,此时比能耗降低。随着刀间距的进一步增大,2把刀具形成的破碎重叠区域逐渐减少,2个破碎区域不能有效贯通,进一步增加了能量的消耗,因此比能耗又继续增大。当刀间距大于18 mm时,2把刀具形成的破碎区域更少,破碎区域已无法重叠。因此,在进行线性切割试验时,为了尽可能减小前一条切削沟槽的影响,相邻切削轨迹间距需大于18 mm。

(a) 刀间距8 mm

(b)刀间距10 mm

(c)刀间距12 mm

(d)刀间距14 mm

(e)刀间距16 mm

(f)刀间距18 mm

图中数值代表等效塑性应变。

表4 比能耗统计

3.3 试验工况和结果分析

考虑到后续模拟盾构试验中试验机外径为1 860 mm、转速为2 r/min,刀具最大线速度约为190 mm/s,为保证参数的有效性和短距离切削试验的安全性,设定切削速度为140 mm/s,同时设定切削深度为3 mm,切削角度为90°。采用图1所示的4把刀具进行线性切削试验(见图6),将刀具所受三向合力作为衡量指标,对三向力作以下设定: 垂直于刀具侧面为侧向力;垂直于混凝土表面为正压力;沿着切削前进方向为切向力。由于切削侧向力较小,因此仅将正压力和切向力作为分析对象。

图6 线性切削试验

由于切削受力曲线规律存在相似性,因此仅选取刀具锥度为60°、刀具弧长为5 mm的受力曲线进行分析(见图7),切削合力表现出了明显的波动性,这种波动性是脆性材料切削破坏的典型特征,在整个切削过程中,混凝土会经历从裂缝产生到密实核形成,最后混凝土块体崩落这一过程。同时,由于试样属于非均质材料,当刀具切削至内部相对较为坚硬的粗骨料和玻璃纤维筋时,在数据图中出现了明显的切削力峰值。

表5统计了4把刀具的不同受力情况,对比2号刀具和4号刀具,当刀具弧长减小时,平均合力出现了下降,由于试验切削角采用的是90°,弧长的减小会使得相同进刀深度下刀具半角减小,依据伊万斯的最大拉应力模型[18](模型切削角为90°),刀具半角的减小会使得切削合力减小,试验结果与之相符。同时,由于弧长变化使得刀具的切削宽度也出现了变化,根据切削领域的研究发现,刀具切削宽度的改变可使得切削力呈线性变化[18],因此合力出现了较大的变化。对比正压力和切向力的变化,可以发现弧长对正压力的影响较小,这表明当刀具采用90°进刀角切削混凝土这类抗压材料时,通过改变弧长来降低正压力的效果并不理想。相比之下,对切向力影响较大,因此可以依靠调整刀具的弧长来减小切向力以降低转矩,但当刀具弧长减小时,刀具破碎区域面积会随之减小,这会导致切削效率的下降。

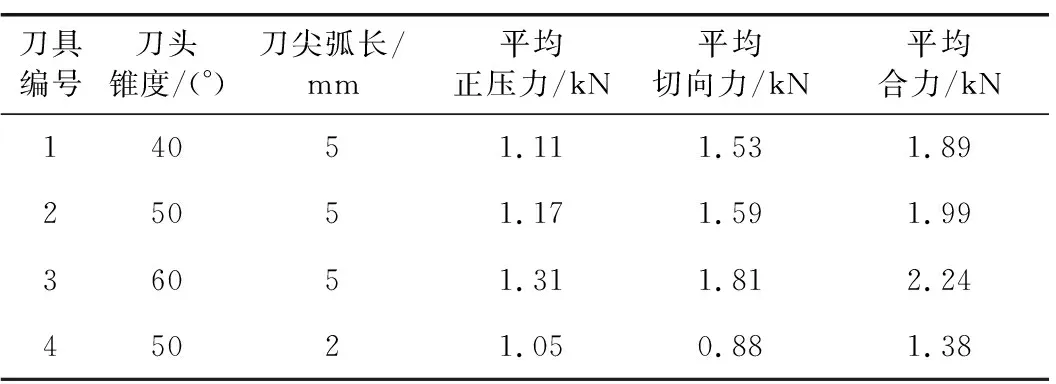

表5 切削力统计

对比1号、2号和3号刀具,锥度的增加使得切削合力出现了上升,但影响程度低于刀具弧长。综合刀具弧长和刀具锥度,当切削角为90°时,这2种刀具的几何参数对正压力的影响程度均较低。

对比1号和4号刀具可以发现,两者在正压力数值上相差并不大,这表明在切削过程中,2把刀具压入C35混凝土能力并无显著性差异,而切向力由于接触面积的差异导致4号刀具数值较小,但考虑到切削受力存在波动性,在与内部较硬的骨料高频率接触下,4号刀具易发生应力集中从而出现较快的刀具磨损,且4号刀具的切削效率也并不高,不适用于该混凝土连续墙及后续工程的切削,因此最终选用刀头锥度为40°、刀尖弧长为5 mm的刀具作为模拟盾构试验刀具。

4 模拟混凝土连续墙切削试验

4.1 试验装置和材料

模拟混凝土连续墙切削试验采用大型盾构模拟试验平台(见图8),平台主要由大型土箱、试验盾构和加载系统等部分组成,可以进行在不同地层条件下的掘进试验。其中,试验盾构主要由刀盘、壳体、螺旋输送机、刀盘驱动装置、主顶装置等组成,壳体长度为1 595 mm、外径为1 860 mm。试验试块尺寸(见图9)采用2.4 m×2.4 m×0.6 m的C35玻璃纤维筋混凝土试块,切削面为直径1.86 m的圆面。配筋设计与实际工程一致,玻璃纤维筋采用直径为28 mm和16 mm作为主筋尺寸,将间距设定为300 mm。

图8 大型盾构模拟试验平台

图9 模拟试验试块

4.2 混凝土连续墙切削试验

4.2.1 初期试验

在对混凝土直接切削领域,袁大军等[19]采用贝壳刀对刀盘进行立体化改进并最终成功完成对钢筋混凝土桩基的成功切削。因此在早期试验中采用先行刀的理念进行立体化布置,如图10(a)所示,但切削效果不佳,在刀盘转速为2 r/min和推进速度为2 mm/min下仅推进50 mm就已出现刀盘卡死的现象,试验过程中转矩峰值达到142 kN·m,切削效果如图10(b)所示。观测刀具情况,大量混凝土渣囤积于齿间位置(见图11),这种现象会导致渣土被压入并被二次切削,这一过程增大了切削转矩,加剧了切削难度。因此,该方案无法满足混凝土连续墙的切削,需借鉴前文研究布置新型刀具。

(a) 刀盘布置 (b) 切削效果

(a) 正面 (b) 侧面

4.2.2 改进试验

由于新设计的截齿刀具在体积上与前期试验中的贝壳刀相差较大,自身强度也较贝壳刀出现了下降,若参照前期试验进行立体化布置,易造成先接触的刀具因强度不够而较早损坏,这样将无法满足实际工程中对刀具耐磨性能和切削性能的要求。因此,在原刀盘辐条上覆盖了平面的长条形刀座,同样采用过盈配合技术,在长条形刀座面板上通过铣削技术加工孔洞,安装时加热孔洞使其膨胀,再将各原始刀具压入孔洞之中。这样可使得所有刀具刀头几乎位于同一平面内(见图12),从而避免单把刀具的过早损坏,提高了刀具整体的耐久性。

(a) 截齿正面布置 (b) 刀盘定位

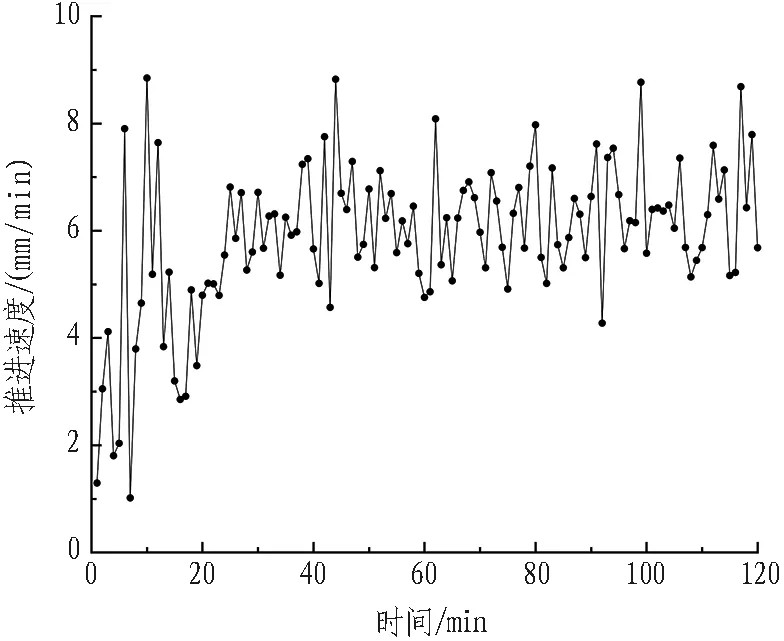

试验设定刀盘转速为2.5 r/min,推进速度为5 mm/min,但由于采用千斤顶顶推,实际推进速度存在较大的波动性,如图13所示。在推进0~20 min时,推进速度波动性较大,波动范围为1~9 mm/min,这是由于左右顶推精度不足存在一定的位移差,致使在切削初期,同一刀盘面上的各个刀具切削量存在差异性;同时,观测切削现象,在刀具尚未完全接触混凝土连续墙的切削初期,试验盾构存在抖动现象,该现象对推进速度也造成了一定的影响。在推进20~30 min后,切削过程趋于稳定,推进速度波动性逐步减小(在5~9 mm/min波动),且多集中于5~7.5 mm/min。

图13 推进速度变化曲线

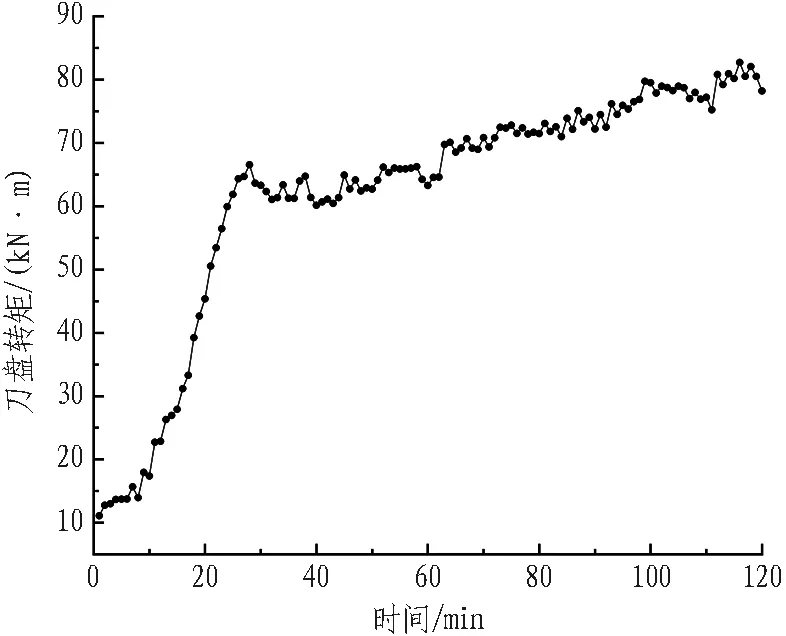

当转矩达到60 kN·m时进入相对稳定区,此时推力为300 kN,后推力逐步增至450 kN。而观测推进速度可以发现,其波动区域并未有明显的变化(见图14),这表明后期切削难度增大,这与内部存在玻璃纤维筋有关,同时由于推力的增加使得切削摩擦力上升,这些因素导致了切削转矩的持续上升,但整体上升趋势相对较为平缓,上升过程中转矩跳动幅度小于10 kN·m。整个切削过程未见明显的刀盘卡顿现象,转矩峰值未超过90 kN·m。与前期试验相比,新型刀具使得切削更加顺利,有效地控制了切削转矩。

图14 刀盘转矩变化曲线

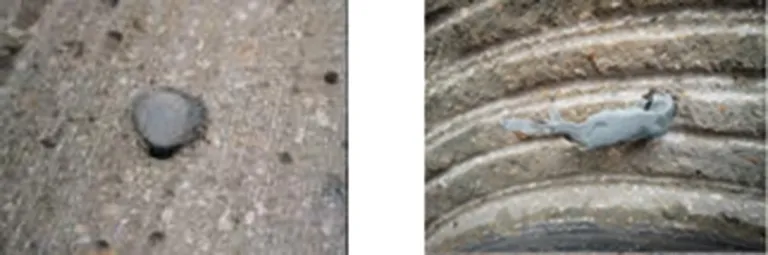

观察玻璃纤维筋切口的状态(见图15)可知,玻璃纤维筋切口形态主要分为2类。1)切断型: 切口较为平滑,完全由刀具切断后所产生,这种切口在形成的过程中,转矩一般较为平稳。 2)切拉型: 切口存在凸起的残余,这是由于玻璃纤维筋在前期刀具切削作用下抗拉强度减弱,后在盾构旋转所产生的拉力下被拉断,形成切口的过程中存在转矩的突变。整个试验中以切断型平滑切口占主要比例。

(a) 切断型 (b) 切拉型

试验结束后对刀具损伤进行了统计,整个刀盘面上共有45把刀具,其中6把刀具出现了严重损坏,损坏率13.3%,主要分布在刀盘中间及刀盘两头。从外部原因来看,由于试验中采用人工清渣,并不能实时对渣土进行清理,渣土囤积于槽坑底部(见图16)并阻碍刀具的有效切削,这是刀盘两头刀具损伤严重的一个主要原因。从刀具内部原因来看,刀具破坏均为刀身整体剪断脱落(见图17),而刀头部分未见严重的磨损,表明刀具可以满足切削工程中耐磨性能的要求,但其刀身强度较低。在实际工程使用中,应注意建立有效的排渣通道并进一步减小刀具与刀座的高差,扩大刀具的尺寸,减小刀具整体断裂的风险。

图16 混凝土连续墙切削效果

(a) 边缘截齿 (b) 中间截齿

5 结论与建议

1)截齿刀具可顺利完成对C35混凝土的直接切削。刀具弧长和刀具锥度的减小可使切削合力出现下降,但刀具锥度的影响性小于刀具弧长。

2)切向力分力受刀具弧长影响较大,可以通过减小刀具弧长达到降低转矩的目的,但易造成切削效率的下降。正压力分力受到刀具弧长和刀具锥度的影响均较小。

3)新设计的截齿刀具对C35玻璃纤维筋混凝土的切削能力优于立体化布置后的贝壳刀,有效降低了转矩峰值,但截齿刀具刀身因体积原因易遭受剪切断裂。

4)新设计的截齿刀具仍存在刀身强度不足的问题,下一步需对刀身材质和尺寸进行改进设计,同时对掘进参数和刀盘布置进行试验研究,丰富和完善新型截齿刀具的研究成果。