预制墩柱与承台承插连接技术研究及应用*

2021-09-17周翰斌黄国忠

周翰斌,黄国忠

(中交四航局第一工程有限公司,广东 广州 510310)

0 引言

混凝土装配式桥墩需根据运输条件、设备吊装能力及是否方便现场快捷安装,在承台基础与墩柱、墩柱节段间、墩柱与盖梁间设置连接接头。已发生的地震灾害表明,主要承担地震水平作用的桥墩较易发生墩底弯剪破坏从而引起桥梁倒塌,说明墩柱与承台基础连接处为结构受力薄弱位置,在地震中易受到破坏,因此,预制墩柱与承台合适的接头连接技术是装配式桥墩需解决的一个关键问题。

当前预制墩柱与承台连接主要采用钢筋灌浆套筒连接法,国内外对此研究和工程应用较多,尤其是在非抗震控制设计地区。但灌浆套筒连接要求预埋钢筋与套筒位置容许偏差在2mm以内,拼装时需在短时间内将墩柱多达50~60根钢筋与套筒顺利对接且精度要求高,另外套筒灌浆易出现不密实现象而影响接头性能,现阶段还没有较完美的无损检测方法检测灌浆质量,总体施工难度较大。

预制墩柱与承台的另一种连接方法为承插式连接,从施工角度看,此连接拼装时无需高度精准的孔位对接,对预留孔精度要求低,拼装连接施工简单,现场湿作业也较少,但连接的灌浆料需保证密实,施工周期与灌浆套筒连接接近,具有较大应用价值,但总体上桥梁预制墩柱与承台承插连接的研究和工程应用还相对较少,不利于促进其在国内大量中小跨径混凝土桥梁中推广应用。

1 国外研究及应用进展

世界上首次采用预制拼装桥墩技术始于1955年美国的Pontchartrain 桥,直到20世纪90年代主要采用后张预应力筋、灌浆套筒、灌浆金属波纹管连接技术。

日本最早开始承插连接节点的受力机理研究,并应用于建筑结构。1996年,Osanai等[1]采用拟静力试验开展建筑结构柱与基础承插连接研究,重点在于剪力键在不同埋深情况下的应力传递机理研究。研究提出,若柱埋深≥1.5D(D为柱截面长边尺寸),无须设置剪力键,摩擦系数可取1.0;若柱埋深<1.5D,则需设置剪力键,其中柱埋深在1.25D~1.5D时摩擦系数可取1.0,柱埋深在1.0D时摩擦系数取0.5。根据试验成果提出柱与基础承插连接节点在水平和竖向荷载作用下的受力计算公式及1套设计方法。该试验采用的剪力键为底宽8cm、顶宽6cm、高3cm正四棱台。

2004—2012年,巴西圣保罗大学Canha等[2-4]同样持续对建筑结构柱与基础承插连接受力开展理论分析和拟静力试验研究,先后试验了连接节点在不同埋深情况下光滑界面、粗糙界面的受力行为。研究表明,光滑界面试样破坏是由承插区域内柱纵向钢筋屈服引起,提出光滑界面情况下柱埋深应达2.0D,并针对承插区域中柱基础受力行为提出“拉-拉杆”模型和解析公式;对于粗糙界面,提出多层齿键形状及尺寸对抗剪能力的影响值和齿键抗剪计算公式,以及柱与基础受力解析公式。

2010年,Marsh等[5]研究提出一种预制墩柱与基础为承插连接、与盖梁为灌浆波纹管连接的预制拼装桥墩体系,此体系墩柱伸出基础底面,基础无钢筋穿过墩柱底部,墩柱主筋端部采用T形锚固头。研究发现,墩柱钢筋采用T形锚固头且传统向外弯曲并延伸至现浇基础,承插连接处可形成可靠的拉压杆传力机制,更有利于发挥力学性能,施工也更简单。

2011年,华盛顿州交通部Khaleghi等[6]将Marsh提出的预制拼装桥墩体系应用于排架墩桥梁中,开展不同承插深度试验研究,评估连接节点在水平循环荷载和竖向荷载作用下的受力性能。试验墩柱埋深选取0.5D及1.0D,承插段表面粗糙度通过锯齿状木条来呈现,该段截面由圆形变为八边形。试验结果表明,若预制墩柱埋深≥1.0D,与基础承插连接性能等同于或好于现浇桥墩;连接界面上无需钢筋,墩柱钢筋底部采用机械锚固形式,可横向移动的基础钢筋从墩柱下部穿过并可与相邻钢筋绑扎;若在墩柱钢筋底端装有锚具或设置基脚(见图1),预制桥墩性能优于采用钢筋外弯连接的现浇桥墩。该研究成果应用示范桥为2012年建成的华盛顿州际5号公路US 12桥的置换桥梁,是美国第一座在地震高发区采用承插连接的桥梁,另一座US 101 Bone River桥及SR520公路上的一座桥梁同样采用了此种连接[7]。

图1 预制墩柱穿透基础底面布置立面

2013年,华盛顿大学Haraldsson等[8-9]继续在Marsh提出的预制拼装桥墩体系的基础上,采用拟静力试验研究承插连接的抗震性能,墩柱试件埋深选取0.5D与1.1D进行对比。结果表明,承插连接预制桥墩抗震性能至少与同参数现浇桥墩相同甚至更好,水平循环荷载作用下的破坏主要表现为墩柱底弯曲破坏,主要是由墩柱竖向钢筋屈曲引起,连接部位基本无破坏,与现浇桥墩试件破坏现象一致;垂直荷载作用下的破坏主要是由墩柱塑性铰区混凝土碎裂引起,因为箍筋已在此前的水平加载时发生屈服,分析认为预制墩柱埋深应≥1.0D。试验还表明,柱底竖向钢筋向外弯曲并延伸至现浇基础的形式,主要是依靠钢筋弯曲处与混凝土黏结力来提供锚固力,传力效果并不好,而采用T形锚固头形式的传力则得到增强,更有效,这与Marsh的试验结论一致,在施工中更易于墩柱浇筑、运输和安装。Haraldsson根据试验结果采用拉压杆模型对预制墩柱与基础承插连接开展数值分析,提出相应的设计计算公式。

2014年,爱达荷州大学Mashal 与坎特伯雷大学Palermo[10]以新西兰一座16m跨径的高速公路桥梁为背景,联合开展半比尺的预制墩柱与预制基础为承插连接(墩柱埋深1.0D)、与预制盖梁为灌浆波纹管连接的双柱排架墩拟静力试验,研究该拼装桥墩体系在高地震下的抗震性能。与Marsh, Khaleghi,Haraldsson等研究不同,其基础为预制件,预制墩柱与基础承插连接界面设置锯齿形剪力键,承插孔预留10mm间隙灌注高强灌浆料,墩柱底与基础底面平齐。试验结果表明,拼装桥墩体系具有良好的延展性和强度水平,墩柱与基础、盖梁的连接无损坏,整体抗震性能与现浇桥墩基本一致。2016年坎特伯雷大学White等[11]对承插连接的拼装桥墩进行双向拟静力试验,试验结论与Mashal的基本一致。

2014年,Pul 等[12]为研究和整体现浇墩柱与基础节点性能最接近的预制柱与基础承插连接节点,设计了5个具有不同承插连接细节的试件与1个现浇桥墩试件进行循环荷载作用下的试验研究。结果显示,在水平力作用下,其建议的承插柱底与基础预埋件焊接再灌注高质量浆料的连接形式比其他连接形式的强度高10%~30%,具有较好的横向承载力和延性。但该建议节点构造施工时较复杂。

2016年,美国内华达大学Mantawy等[13]采用振动台试验,研究提出一种新型双柱预制桥墩体系,预制墩柱与承台为承插连接,与预制盖梁为承插连接及灌浆波纹管连接,并通过后张无粘结预应力筋提供自复位能力的混合形式,试验显示,这种新型预制桥墩体系具有良好的耗能能力和自复位能力,可达到预期的抗震性能。

2018年,Mohebbi等[14]开展大比例尺双柱预制排架墩振动台试验,墩柱与基础承插深度为1.36D,与盖梁承插深度为1.0D,并在柱塑性铰区使用超高性能混凝土(UHPC)和水泥复合材料(ECC)。试验表明,塑性铰形成于墩柱而不在盖梁,UHPC和ECC可有效减少柱塑性铰的损坏,承插连接部位未发生破坏。

2019年,爱荷华州立大学Cheng等[15]通过有限元分析和试验测试,评估了预制构件各种连接参数的承插式连接侧向抗剪强度。测试结果表明,预制构件承插连接中的侧向剪切构造可提供显著阻力来传递大垂直荷载。根据测试结果提出承插连接界面构造和适当应力极限的建议。

2 国内研究及应用进展

尽管预制拼装桥墩技术在我国起步较晚,对预制桥墩承插连接的研究及应用也相对较少,但研究人员一直都在积极研究与尝试。1992年建成的北京积水潭立交桥处于交通繁忙地区,高峰时间车流量>5 000 辆/h,必须不中断交通进行施工,工期紧,该工程的5座桥梁率先采用墩柱与承台承插连接方式[16],开启预制拼装桥墩试验性应用。其承插连接是将下部缩小断面预制的墩柱插入并临时支承于承台预留的倒棱台状杯口(见图2),焊接墩底与承台预留钢筋,墩柱与承台杯口连接处立模浇筑混凝土,柱顶预留钢筋与现浇盖梁连成整体。这种承插连接相当于在预制墩底四周浇筑1个墩座,现场湿作业相对较多,实际上与湿接头连接较类似。

图2 北京积水潭立交桥墩柱与平台承插连接

进入21世纪,我国陆域中小跨径桥梁的节段拼装桥墩技术在近10年来有了较快发展。自2008年开始,同济大学开展大量节段拼装桥墩抗震性能基础性研究,弥补了国内在此方面研究的不足。2014年上海S6公路新建工程率先成功应用灌浆套筒、波纹管连接的预制拼装桥墩技术[17]。2015年上海市发布DG/TJ 08—2160—2015《预制拼装桥墩技术规程》,但未对承插连接作出规定。随后,灌浆套筒连接技术在上海[18]及其他城市高架桥梁中展开应用,逐步推广至高速公路桥梁。

实际工程中,灌浆套筒连接的预制桥墩往往出现由于施工精度要求较高导致施工不快捷问题,一定程度上影响了预制拼装桥墩质量及推广应用。2016年,拼装对位精度要求较低、施工便捷的承插连接技术应用于上海嘉闵高架北二段中的一座匝道桥预制墩柱与现浇承台连接[7]。

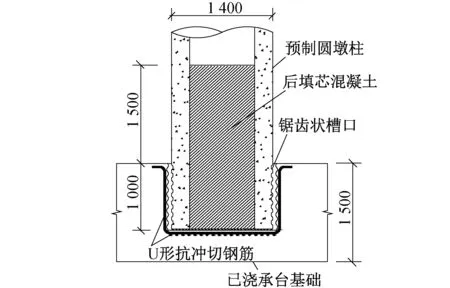

2016年,相关单位依托济祁高速公路淮合段寿县淮河特大桥引桥工程开展研究[19],在国内高速公路桥梁施工中首次大规模应用预制桥墩承插连接技术。承插连接是在承台顶设置环形拼装岛(内径1.2m、壁厚0.40m、高1.0m),岛中心设置方便预制墩承插就位的定位块(直径0.67m、高0.5m),拼装岛及定位块预留钢筋与承台连接(见图3),定位块浇筑后吊装插入离心工艺成型的C70混凝土空心柱(直径1.2m、壁厚0.25m),安装拼装岛模板并浇筑混凝土。墩柱承插连接埋深为0.82D,承台总厚度2.2m。陈金彪[19]采取原位足尺加载试验及有限元软件ABAQUS模拟分析,研究了墩底设置钢板剪力钉和锯齿形槽口两种与承台连接环构造的受力及变形性能。试验结果表明,墩柱先于承插杯口破坏,两种连接环构造均传力可靠,破坏模式基本相同,其中锯齿形槽口连接能确保墩柱与承插杯口的紧密性,连接性能更稳定。该桥采用了锯齿形槽口连接构造(见图3)并推广到其他标段,而该高速公路永城—利辛安徽段04标桥梁工程则采用钢板剪力钉连接构造。这种杯口完全伸出承台的承插构造与承台连接受力可靠,墩柱吊装就位快捷,施工操作简单,但现场湿作业较多。2017年,京港澳高速公路北京佃起河桥改造工程的预制圆墩柱也采用了钢板剪力钉方式与扩大基础进行承插连接,插入深度2.0D,墩柱与基础间隙采用快硬高强细石混凝土填充,这是国内首次在高震区高速公路中应用预制墩柱与基础承插连接技术。

图3 承插孔布置于承台内

2019年,杨先凡[20]以成都某匝道桥为工程背景,采取ANSYS数值模拟和理论分析方法,研究埋深0.5D,0.7D,0.9D墩柱与四桩承台基础承插式连接的设计方法,结果表明,承插式连接承台钢筋受力更大,但与现浇桥墩的力-位移曲线相近,只要在承插式连接承台适当多配置一些钢筋,即可使承插式连接墩柱和整体现浇墩柱具有相同的受力性能;建议预制墩柱埋深应取 0.7D及以上,但未分析齿键形状、墩柱截面、承台尺寸、桩位置等因素对墩柱与承台承插连接受力性能的影响。

2019年,徐艳等[21]、孙贵清等[22]以湖北监利—江陵高速公路东延段项目为背景,分别研究预制空心圆柱与四桩承台基础承插连接的最小合理埋深和承台底板厚度取值。徐艳等基于OpenSEES数值模拟分析及1∶2缩尺比的1个现浇桥墩、4个埋深分别为0.5D,0.7D,1.0D,1.5D预制桥墩试件的试验验证,发现在构造措施合理及高强无收缩水泥灌浆料良好黏结的条件下,不同承插深度试件与现浇试件抗震性能基本一致,其中埋深0.7D试件最接近,但承插深度会影响承插孔壁应力分布,建议0.7D可作为承插连接的最小合理埋深[21]。孙贵清等采用MIDAS FEA建立墩柱-承台-桩基础实体单元模型进行弹性静力分析,并通过1个1∶2缩尺比承插试件模型试验验证,提出在桩基承台承插孔周边设置U形抗冲切钢筋来合理利用承插段承台的抗冲切能力,改善承台受力,可将承台底板厚度从规范计算的0.963m降至0.5m,节约混凝土用量[22]。

高性能新材料应用于桥墩承插结构及新型承插构造的研究开始得到重视。2020年,夏春蕾等[23]针对一种只在预制墩柱、基础的承插孔壁上同一高度位置各预留1圈较大尺寸凹槽形成单层齿键新型承插结构,采用超高性能混凝土作为灌注材料,设计1套灌注工艺,并采用1∶1 模拟模型对灌注工艺进行验证。袁宏博[24]基于理论分析及ABAQUS数值模拟方法建立模型,研究提出一种在咬合连接处添加橡胶凹凸承插式新型自复位桥墩,分析这种兼顾自复位能力和耗能能力的新型自复位桥墩力学机理。

3 总结与讨论

3.1 承插连接接头构造及施工工艺

从国内外研究及工程应用实例来看,承插连接按施工顺序可分为先插法和后插法。先插法为先吊放预制墩柱插入预定位置槽孔中,再浇筑承台成型,将预制墩柱连成一体;后插法为承台基础先浇筑成型,预先留置承插孔,再将预制墩柱吊放插入承插孔,在承插孔四周接缝灌入混凝土或高强砂浆,将预制墩柱与承台基础连成一体。2种施工顺序相比,先插法在承台成型前需将预制墩柱固定牢靠,定位调整要求较高,浇筑承台时无须设置承插孔模板,可将墩柱主筋向外弯曲与承台钢筋连接,或将承台水平钢筋穿过墩柱预留孔洞,来达到最接近桥墩现浇的配筋形式;后插法无等预制墩柱吊装到位再浇筑承台混凝土,施工时间安排较灵活,墩柱承插施工定位调整与固定较容易,需设置额外承插孔模板,墩柱与承台之间一般无钢筋连接,接缝间隙的混凝土或砂浆要振捣密实,以避免影响接缝耐久性。

承插孔可完全穿透承台底面(见图1),可位于承台内(见图3),也可部分位于承台内、部分超出承台顶面(见图2),或完全位于传统承台顶面(见图4)。美国学者的研究及工程应用一般采用预制墩柱完全穿透基础底面的承插形式,与美国城市高架桥和公路桥梁的基础较多采用扩大基础有关,承插连接往往采用先插法,需先放置支撑墩柱基座,墩柱与承台之间采用钢筋连接,或墩柱钢筋采用T形锚固头形式。后3种承插孔通常采用后插法。拼装施工时,需先对承台拼接面进行粗糙处理并清理干净,孔底放置调节块及铺设砂浆调平层。采用拼装岛将承插孔布置在承台顶面的形式,墩柱吊装定位快捷,但现场仍需安装拼装岛模板并浇筑混凝土,并且拼装岛需有较多钢筋与承台连接可靠受力,实质上仍为承台的一部分,增加了承台总厚度,经济性较差,城市桥梁不宜采用这种承插孔形式,否则会影响道路空间使用。

图4 承插孔布置于传统承台顶面

承插孔深度取值、界面构造是预制桥墩受力、变形性能及工程经济性、施工便利性的重要影响因素,是研究重点。从国内外研究及工程应用实例来看,国外学者研究建议预制墩柱插入基础的深度在粗糙界面条件下应至少为1.0D,可保证预制桥墩性能不亚于现浇桥墩。GB 50007—2011《建筑地基基础设计规范》规定了混凝土柱与杯口基础连接埋深需根据柱截面长边尺寸D而定,当D>1m 时,承插深度应>0.8h且应≥1m。杨先凡[20]、徐艳等[21]最近研究成果推荐预制墩柱与基础承插连接的最小埋深取0.7D,这与文献[6,8-9]中提出应至少为1.0D的结论不一致,这是因为国外学者所研究的预制墩柱大多为先插法插至现浇基础底部,对连接界面的处理与国内不同,导致承插壁在0.7D~1.0D段的最大应力变化出现较大的不同变化规律。粗糙界面构造包括连接间隙尺寸和形状,关系到承插孔壁最大应力分布乃至墩柱最小埋深取值。界面粗糙处理主要是混凝土面采取凿毛、设置锯齿状槽口或齿键、钢板剪力钉等手段,国内外较多采用锯齿状槽口或齿键,差别在于键形状与尺寸。对后插法承插孔预留灌浆的间隙宽度研究较少,文献[10]研究预留10mm间隙,徐艳等[21]研究预留50mm间隙灌注高强灌浆料。

3.2 预制墩柱截面构造

从国内外研究来看,预制墩柱圆形断面和矩形断面在试验中均有采用。实际工程中,美国华盛顿州际5号公路US12桥采用方形实心墩柱,分为3个节段由汽车式起重机吊装,节段间通过套筒灌浆连接。我国在运输条件好的城市桥梁大多采用矩形实心墩柱,整体预制,有利于采用大吨位履带式起重机将整根墩柱吊装到位;对于运输条件不好的公路桥梁,采用圆形空心薄壁墩柱来实现预制墩柱轻型化,以减小运输吊装整根墩柱的质量及降低成本,也有利于采用滚焊机成型钢筋笼、离心法预制墩柱,提高墩柱混凝土强度和质量,但在抗震设计上,圆形空心薄壁墩柱配筋较复杂,需配置内、外螺旋筋和拉筋来约束混凝土,而矩形空心墩柱可根据2个方面的侧向刚度进行断面尺寸设计。

3.3 存在的问题及发展趋势

从国内外研究及工程应用来看,承插连接预制桥墩在连接构造设计合理、施工质量可靠的条件下,能获得不弱于现浇桥墩的抗震性能,并已在高地震烈度区的桥梁工程中得到应用,但目前大多为室内模型的拟静力试验测试数据及有限元模拟分析数据,进行原位测试、拟循环动力试验测试数据较少。承插连接的预制桥墩也无遭受实际高烈度地震考验的数据支持,其震后自复位能力或残余位移与模型试验的测试数据未得到直接对比,承受非线性变形能力还没有足够验证,在中高地震烈度区的桥梁工程中应用仍较少,积累的可借鉴技术数据还不够丰富,另外在连接的构造细节上,插孔界面形状及粗糙度、插孔缝隙空间、灌浆连接料强度等影响结构受力、变形破坏及震后可恢复措施等问题的研究和认识,也在一定程度上制约着其进一步应用,因此,仍需深入进行承插连接在合理构造基础及地震荷载作用下受力破坏全过程的研究。

近年来,有专家学者将具有优异抗拉性能的超高性能混凝土用于承插连接的灌浆料,研究改善、提高连接节点承载能力、耗能能力的低损伤措施;也有学者将承插连接与其他连接方式组合成混合连接方式,研究提高承插连接的预制桥墩耗能能力和自复位能力,降低其震后残余变形,获得优于现浇桥墩的抗震性能,为实现预制桥墩“小震不坏,中震可修,大震不倒”提供了有益探索,这应是未来承插连接的预制桥墩研究的重要趋势。

4 结语

1)综合已有国内外研究及应用,承插连接预制桥墩施工更便捷,更受现场安装承包商欢迎,只要连接构造给予良好设计和精心施工,可获得不亚于现浇桥墩的抗震性能。近年来的研究表明,承插连接与高性能材料或其他连接方式恰当进行利用、组合,可使预制桥墩兼顾耗能能力和自复位能力,使获得优于现浇桥墩的抗震性能成为可能,为预制桥墩体系实现韧性抗震理念提供了借鉴思路,需继续开展较多深入研究,形成相关的设计计算方法,以利于推广应用。

2)承插连接构造细节研究是推广应用预制桥墩承插连接技术的关键。承插连接的预制桥墩在中高地震烈度区桥梁工程中应用还有限,其受力变形、耗能和自复位能力还只是模型试验的测试数据,仍需进一步在工程应用中研究积累相应数据,以期得到验证和进一步应用。