油溶性催化剂PAS-Zn 的制备及性能研究

2021-09-17刘观军王成胜吴晓燕张军辉吴彬彬

刘观军,张 强,王成胜,吴晓燕,张军辉,吴彬彬,李 奇

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

渤海油田是我国重要的石油生产基地,地质储量44.19×108t,其中稠油储量23.19×108t,超过了50%,随着原油黏度增加,原油的流动性变差,采收率和初期日产油量均逐渐降低,开发困难。目前渤海稠油开发方式主要是冷采和热采开发,其中冷采成本高,有效期短,采出液污水处理难度大;热采开发蒸汽初期注入困难,干度低,热量利用率低,无法达到预期的降黏效果。

目前针对稠油降黏的研究比较多,其中催化热裂解降黏技术为一重要方向,催化剂改质主要分为水溶性催化剂、油溶性催化剂及纳米分散型催化剂[1-8]。本文针对渤海油田LD 区块稠油合成了三种油溶性催化剂并对其进行了表征。研究了催化剂催化降黏前后稠油的组分变化及影响催化剂催化改质效果的因素,确定最佳的催化剂及其用量。

1 实验部分

1.1 药剂及仪器

实验室自制PAS-Ni、PAS-Zn 及PAS-Fe 三种油溶性催化剂。

实验用油:渤海LD 油田综合脱水原油,其黏度达到了3 345 mPa·s。

1.2 改质催化剂的表征

1.2.1 傅立叶红外光谱(FT-IR) FT-IR 表征采用DIGILAB FTS-3000 型红外光谱仪。先对KBr 进行干燥处理,将样品和KBr 按比例1:50 混合,研磨均匀后压片,先扫描一个背景峰,然后放入样品,所得谱图为扣除背景峰后的样品峰。

1.2.2 热重分析 热重分析是采用德国耐驰NETZSCH STA449C 热重分析仪,测试条件为升温速率10 ℃/min,最高温度1 000 ℃。

1.3 催化剂的性能评价

1.3.1 稠油催化改质催化剂降黏效果评价 催化剂的降黏效果在高压反应釜中进行,取适量原油与催化剂混合均匀(热裂解实验不添加催化剂),将混合好的反应物加入高压釜中,用N2置换体系为惰性气体氛围,然后升温至所需的反应温度,启动搅拌,恒温一段时间后,停止加热。待反应体系冷却后,收集反应产生的气体并分析其组成和含量,对液相产物进行全烃组分的分析。

1.3.2 稠油催化改质降黏影响因素研究 将80 g 的脱水稠油与指定量的催化剂(0.1wt.%)、80 g 水混合加入到WDF-0.5L 高压反应釜中,升温至相应温度,反应一定时间。反应完毕后,迅速冷却反应釜至室温,然后取出改质油样,采用减压蒸馏脱水方法进行脱水,脱水后油样含水率均<1%。最后在50 ℃测定稠油黏度,并进行其他性质表征。

2 结果与讨论

2.1 催化剂的表征

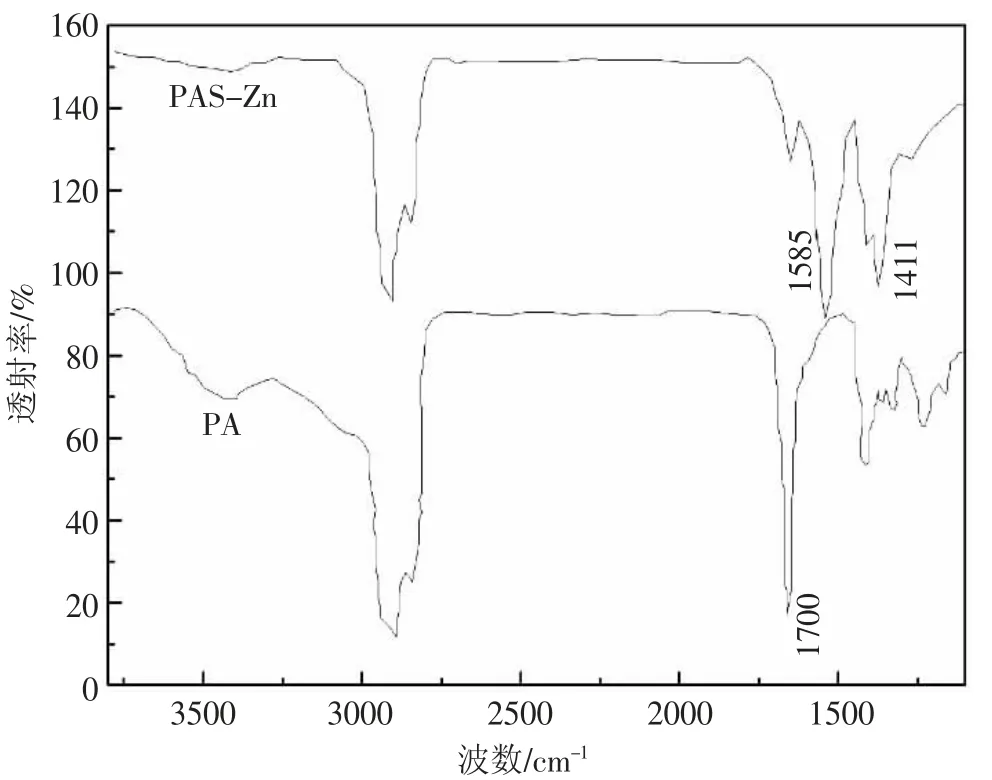

2.1.1 FT-IR 表征 以PAS-Zn 为例,用红外表征油溶性催化剂的阴离子基团,由PAS 与PAS-Zn 红外分析谱图(见图1),3 520 cm-1为羧羟基伸缩振动特征峰,1 702 cm-1为有机酸中C=O 伸缩振动峰,1 653~1 580 cm-1与1 428~1 358 cm-1分别为-COO-对称和反对称伸缩振动峰。有机酸与Zn2+络合生成PAS-Zn,导致羧羟基减少,其伸缩振动峰减弱,-COO-伸缩振动峰增强。

图1 PAS-Zn 的红外分析谱图

2.1.2 热重分析 由图2 可知,PAS-Ni 测试样品中含有少量水未脱除,故在100 ℃附近有一个失重峰。总体来看三种催化剂在350 ℃以下温度内均没有突然失重的峰存在,这表明它们的热化学稳定性好,在催化改质的反应温度范围内(200~300 ℃)能稳定存在,不发生分解。PAS-Ni 和PAS-Zn 在350 ℃左右有较明显的失重峰,这可能是发生了部分脱羧反应。比较图中的数据,三种油溶性催化剂PAS-Fe、PAS-Ni、PAS-Zn 的热稳定性顺序是:PAS-Fe>PAS-Zn>PAS-Ni。PAS-Fe 的热稳定性最好,主要的热分解温度在450 ℃左右。

图2 不同催化剂的TG-DTG 分析曲线

2.2 稠油改质催化剂活性评价

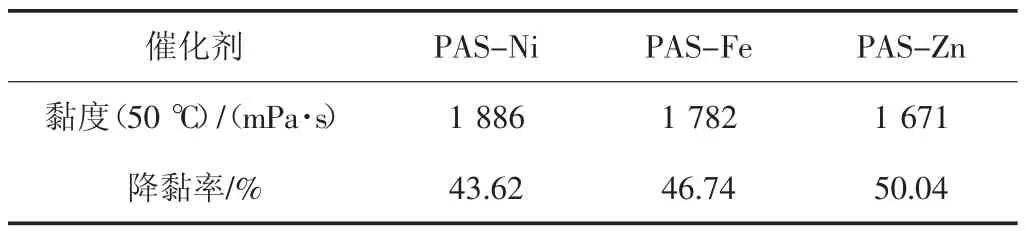

2.2.1 不同改质剂的降黏效果 稠油与不同催化剂按照比例混合后,在240 ℃条件下反应24 h,催化改质实验结果(见表1)(油样黏度均在50 ℃条件下测定)。

表1 不同改质催化剂的降黏效果

由表1 可知,其中催化剂PAS-Ni、PAS-Fe、PASZn 的水热催化改质降黏率分别为43.62%、46.74%、50.04%,PAS-Zn 是三种催化剂中催化效果最佳的。

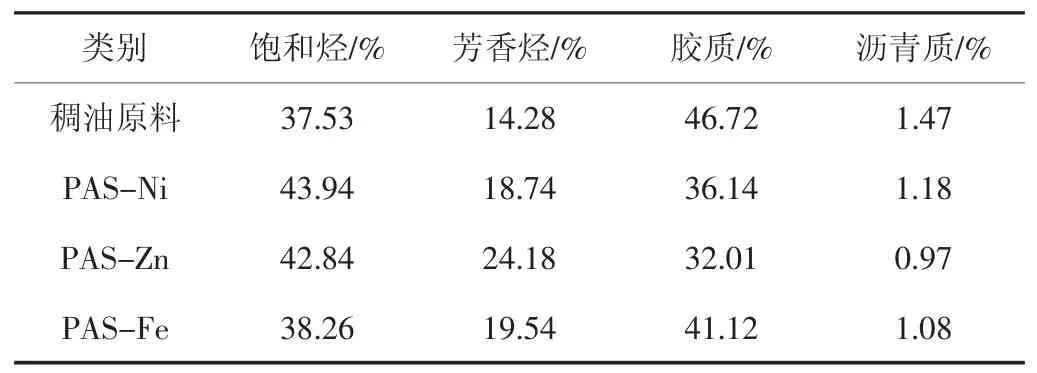

2.2.2 产出油的四组分分析 对比三种催化剂催化改质前后油样的SARA 组成,结果(见表2)。

表2 稠油在不同催化剂改质前后的四组分

通过表2 稠油改质前后四组分相比发现,三种催化剂水热催化改质后油样的饱和分和芳香分含量均增加,相应胶质和沥青质含量降低,而催化剂PAS-Zn 改质后的油样中有5.21%的重组分(胶质+沥青质)转成轻组分(饱和烃+芳香烃),是三种催化剂中所占比例最高,这与黏度降黏率基本一致。催化改质主要作用在稠油中的胶质部分,使其发生水热裂解,生成了饱和分和芳香分,少量沥青质也参与了水热裂解过程。

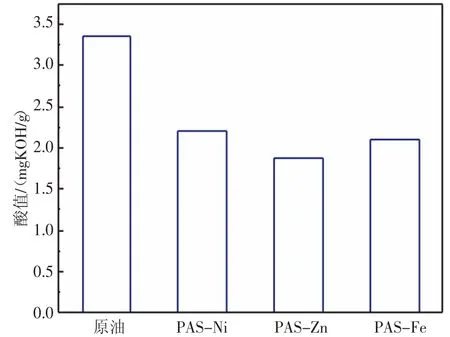

2.2.3 酸值分析 对比分析了PAS 型催化剂,改质前后的稠油酸值变化趋势(见图3)。

图3 不同催化剂对应的改质稠油酸值

从图3 可知,改质后稠油的酸值都有不同程度的降低,说明催化改质对稠油有脱羧作用;在三种催化剂的作用下,稠油酸值下降率为11.34%~44.18%,其中在PAS-Zn 的作用下,酸值下降最多,下降率为44.18%,其次是PAS-Fe,下降率为37.31%;稠油酸值降低意味稠油中极性分子数量降低,可减少因分子间力而形成三维网状空间结构的程度,降低稠油的结构黏度。通过催化剂的性能研究发现催化剂PAS-Zn 对LD 稠油的改质效果最好,所以选择催化剂PAS-Zn 进行催化改质影响因素研究。

2.3 稠油催化改质的影响因素

2.3.1 不同浓度催化剂对改质反应的影响评价 稠油添加不同用量PAS-Zn 催化剂进行水热催化改质实验,反应温度/时间240 ℃/24 h,催化剂PAS-Zn,含水率50%。改质后油样均采用减压蒸馏脱水方法进行脱水,脱水后油样含水率均<1%。分析表征改质油的各性质。

由图4 可知,无催化剂添加时,稠油在反应温度下发生了少许改质,但降黏率很低不到10%。增加催化剂用量,改质效果明显增强,但当催化剂用量达到0.1%后,水热改质降黏率达到50%,此后再增加用量就意义不大了。所以催化剂PAS-Zn 最佳用量为0.1%。

图4 稠油在不同催化剂用量改质前后的四组分

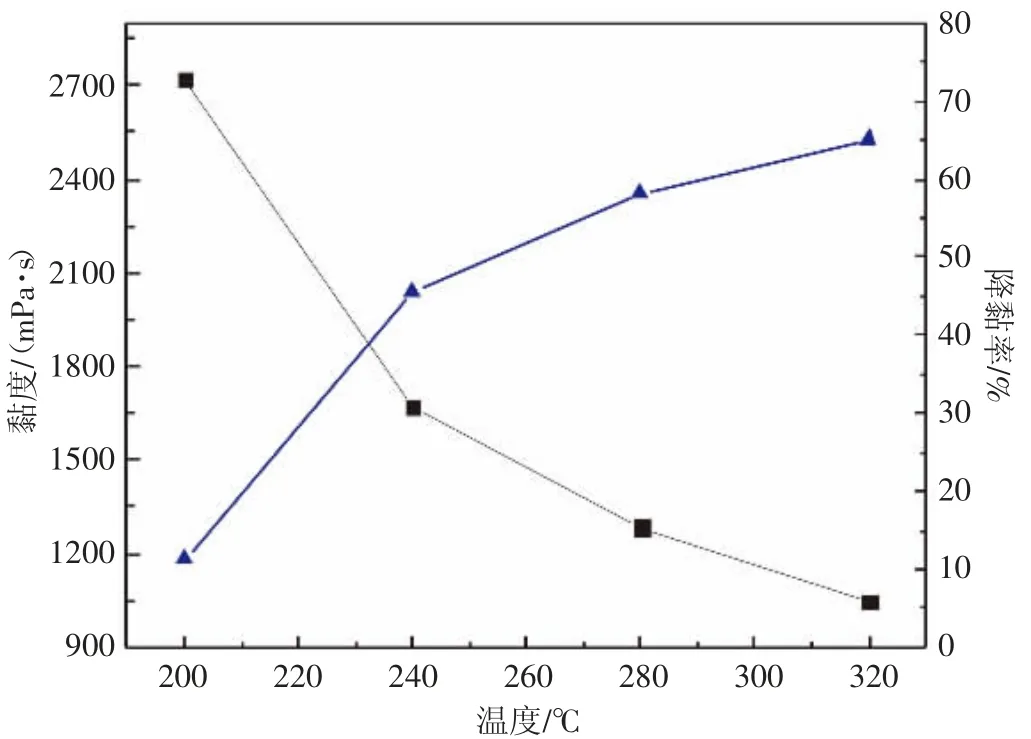

2.3.2 不同温度对改质反应的影响评价 用静态高压反应釜模拟不同油层温度下的水热催化改质过程,改质后油样黏度均在50 ℃条件下测定(见图5)。

图5 稠油在不同反应温度水热催化改质后的黏度和降黏率

由图5 可知,随反应温度的升高,改质后稠油的黏度逐渐下降,稠油黏度降低率升高。反应温度从200 ℃升至240 ℃时,改质油样的黏度从2 051 mPa·s 降至1 671 mPa·s,降黏率从18.67%升至50.04%。但是温度升至240 ℃后,随着温度的增加,催化剂改质后稠油黏度下降幅度变缓慢。

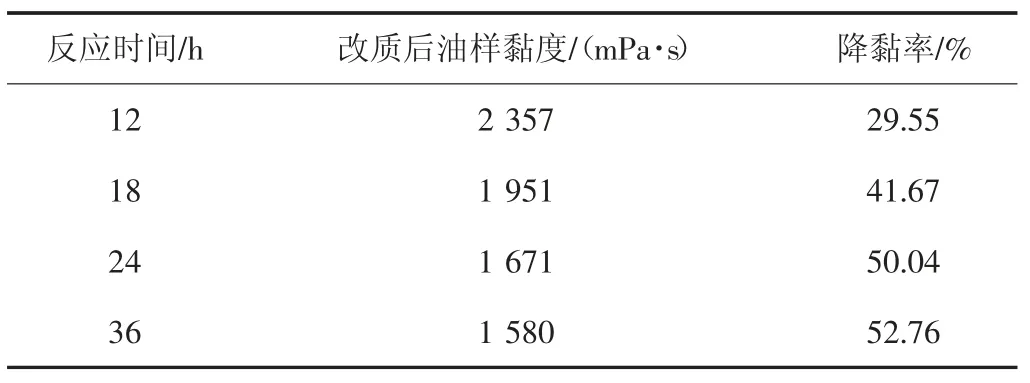

2.3.3 不同反应时间对改质反应的影响评价 用静态高压反应釜按照不同的反应时间对稠油进行水热催化改质,改质后油样在50 ℃条件下测定其黏度。

由表3 可知,随着反应时间的增长,开始改质后稠油的黏度迅速下降,之后降黏率增加变缓,在240 ℃时,反应时间从24 h 增加到36 h,改质油样的黏度从1 671 mPa·s 降至1 580 mPa·s,降黏率从50.04%升至52.76%。结果表明,虽然在水热改质过程中,反应时间越长,改质降黏效果越好,最佳反应时间为24 h。

表3 稠油在不同反应时间水热催化改质前后的黏度和降黏率

3 结论

(1)红外表征说明有机酸与不同金属盐发生了络合反应,生成了PAS 系列油溶性催化剂;热重测试显示三种催化剂在350 ℃以下温度内均没有突然失重的峰存在,表明它们的热化学稳定性好,在催化改质的反应温度范围内(200~300 ℃)能稳定存在。PAS-Ni 和PAS-Zn 在350 ℃左右有较明显的失重峰,PAS-Fe 的热稳定性最好,主要的热分解温度在450 ℃左右,这可能是发生了部分脱羧反应。

(2)油溶性催化剂PAS 系列对海上稠油原位改质降黏的效果评价表明,在240 ℃下,三种催化剂均可以降低稠油中的胶质和沥青质比重,但是PAS-Zn 降低最多且降黏率最大,降黏效果可达50%以上。

(3)催化剂PAS-Zn 催化改质最佳使用浓度为0.1%;在反应温度为240 ℃,反应时间为24 h 时,稠油降黏率为50.04%。