基于漏磁检测的钢丝绳探伤原理与方法研究

2021-09-17王洋洋郭红飞赵彩跃

田 劼,王洋洋,郭红飞,赵彩跃

(中国矿业大学(北京) 机电与信息工程学院,北京 100083)

钢丝绳因为其具有优越的挠性和承载能力,被广泛的应用在客货运索道、电梯、桥梁、煤矿等领域中。由于钢丝绳使用的环境较为恶劣、工作时间长、以及不确定性交变载荷等因素,使其在使用过程中出现锈蚀、磨损、断丝等多种类型的损伤,这些损伤日积月累就会使钢丝绳的强度降低,甚至有发生断裂的可能,轻则会影响生产,重则会发生安全事故,威胁到钢丝绳使用现场的人身财产安全[1,2]。

近几年由于钢丝绳断裂造成人员伤亡的事故时有发生,有多个矿井的矿井提升系统[3]出现跑车、过卷和断绳事故,其中由于钢丝绳断绳所引发的事故就占29.6%[4]。因此如何能够对钢丝绳各种损伤进行准确高效的无损检测,并根据检测结果分析和评估其损伤情况以及剩余使用寿命,就成了急需解决的问题。

目前,常用的无损检测方法是电磁检测法,其中各界学者研究最多且应用最广泛的是漏磁检测法,即使用磁敏元件通过测量缺陷处钢丝绳周围的漏磁场来判断损伤类型和损伤程度。钢丝绳探伤仪主要的存在问题是检测准确度不高[5,6],容易误判,导致无法准确检测钢丝绳是否存在损伤,这也阻碍了其在钢丝绳使用场景中的实际应用。检测漏磁信号的霍尔元件、传感器的提离值、检测电路对信号的放大滤波对探伤仪能否准确检测损伤有着至关重要的影响。

本文用Ansoft Maxwell对钢丝绳的磁化以及缺陷处的漏磁场情况,进行有限元仿真分析,确定了磁敏元件的径向和轴向布置方式,以及提离值的选择;设计了一个钢丝绳固定装置;通过理论计算选择了T型放大电路。最后制作探伤仪,搭建实验平台,并进行了实验,以验证设计的可行性和准确性。

1 漏磁检测原理

目前国内外公认最有效且研究最多的钢丝绳无损检测[7]方法为漏磁检测法,漏磁检测的基本原理是,用励磁装置将被检测的钢丝绳沿其轴向磁化,当钢丝绳存在缺陷时,由于缺陷处的磁导率降低导致磁阻增加,缺陷处就会产生泄露于钢丝绳外表面以外的漏磁场[8,9]。检测原理如图1所示。

最常用的磁化钢丝绳励磁方式有三种,分别是直流励磁、交流励磁和永磁体励磁[10]。三种励磁方式的优缺点对比见表1。

由表1不难看出永磁体,尤其是稀土永磁体,具有矫顽力大、磁能积高、剩磁高、不需要电源,而且以永磁体作为磁源的漏磁检测装置具有体积小、灵活、重量轻便于携带等优点,所以本实验采用稀土永磁体作为励磁装置,选择型号为N35的钕铁硼永磁体。

表1 励磁方式对比

2 探伤仪设计

2.1 传感器的选择和排列方式

磁敏感元件用于拾取缺陷处的漏磁场,将漏磁信号转换为便于观测和处理的电信号。磁敏感元件种类繁多,应用于钢丝绳无损检测的传感器有霍尔元件、感应线圈、磁通门传感器、隧道磁阻传感器(TMR)[11]等,其中霍尔元件的优点比较明显,其体积小,易于集成化,不受检测速度的影响,且检测到的漏磁信号与输出的电压成线性关系,便于后期的定量分析;有着比霍尔元件更高灵敏度的TMR传感器,因其检测范围较小,且价格昂贵,所以选择型号为THS119的线性霍尔元件作为本实验的传感器。

霍尔元件在探伤仪中的轴向和径向位置对检测结果有着较大的影响,为使检测结果准确,所以采用多回路励磁方式[12,13],对漏磁检测的磁场分布情况进行有限元仿真分析,用SolidWorks对探伤仪以及钢丝绳建模,在Maxwell中进行磁场仿真,仿真的结果如图2所示。

图2 漏磁检测原理仿真

通过仿真可知,钢丝绳中部的磁场较小且平滑,无损时磁场大小为40mT,当钢丝绳存在损伤时,磁场大小为240.5mT,易于检测磁场变化,所以将霍尔元件放置在探伤仪轴向的中部位置最合适[14]。

钢丝绳周向的任一位置都有可能出现缺陷,而霍尔元件的检测范围有限,为完整覆盖钢丝绳周向,使检测结果准确可靠,需沿钢丝绳周向用多个霍尔元件排列组成一个检测圆环,避免漏检。假如霍尔元件的周向检测范围为L,检测直径大小为D,则需要布置的霍尔元件数量为:

本文选用的THS119的霍尔元件检测幅度约为20mm检测直径为50mm,根据式(1)可得N=8,如果直接布置八块霍尔元件组成检测圆环,不仅安装起来繁琐不易操作,且使后续的电路和信号处理变得异常复杂,因此本文采用聚磁检测原理来解决这个问题。聚磁检测原理[15]是通过聚磁环将空间漏磁场进行收集,然后将收集到的磁场均匀的导向各个检测通路中,此方法可减少霍尔元件的使用,提高漏磁测量的灵敏度,本文采用两个聚磁半环组成一个聚磁环,每个半环上都有两个聚磁柱,每个聚磁柱对应一个霍尔元件,霍尔元件的感应面与钢丝绳轴向垂直,四个霍尔元件均匀分布组成一个检测环,如图3所示。

图3 聚磁环

2.2 传感器的提离值

传感器到被测物体的距离称为提离值,本文的提离值指的是霍尔元件到被测钢丝绳表面的距离。为选择最佳的提离值,现对三种绳径为18mm、28mm和40mm的钢丝绳做同样大小为长6mm宽5mm深3mm的缺陷,进行仿真分析。

从仿真中结果中导出不同绳径钢丝绳,相同大小的缺陷,随着提离值的变化磁场强度变化的数据,将三组数据做成一个折线图,如图4所示。

图4 漏磁场变化曲线

根据图5可以看出,随着提离值的增大,漏磁场磁感应强度呈指数减小,三种不同绳径的钢丝绳仿真有着相同的结果。

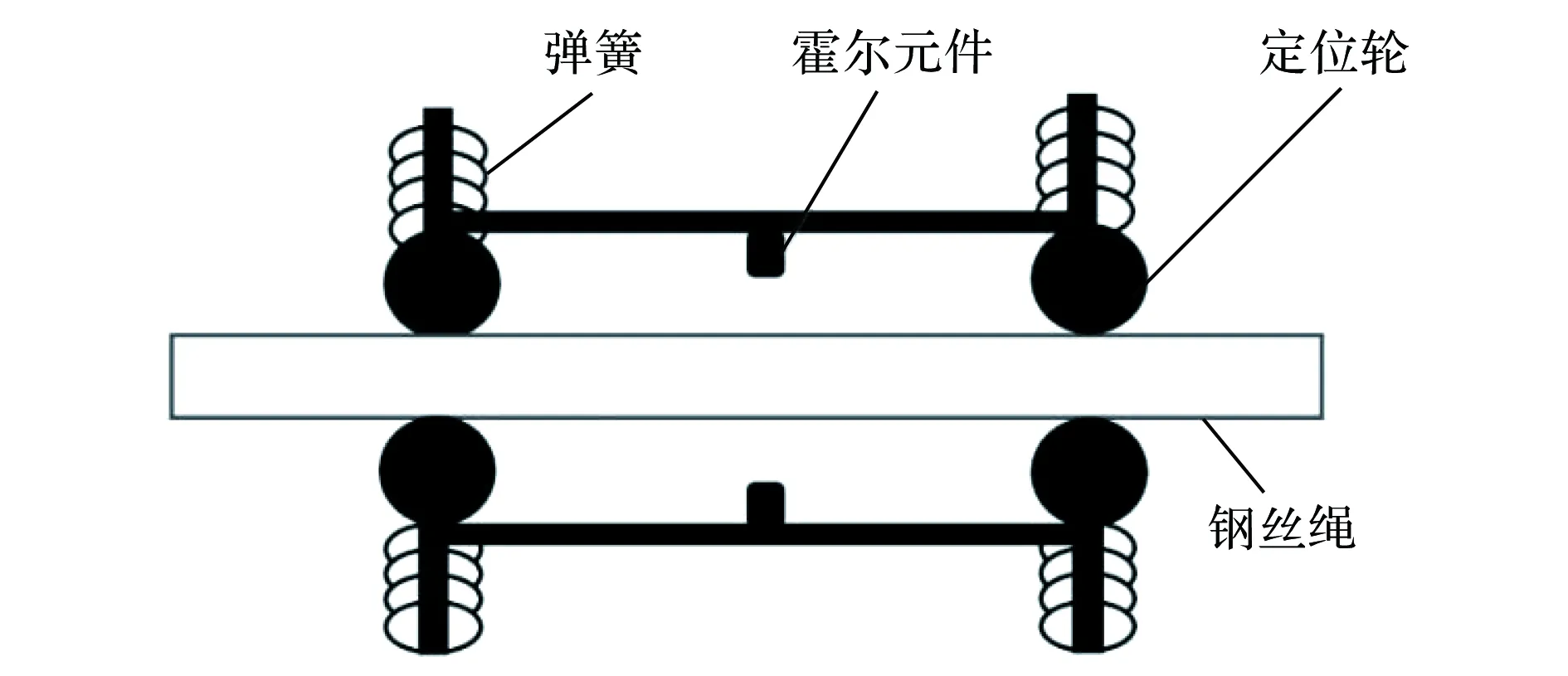

由于钢丝绳运行过程中会产生震动,不仅会影响信号采集,增加漏磁信号中的噪声,而且可能会损伤传感器,造成探伤仪的损坏,所以制作了定位轮,不仅起到固定且减少钢丝绳震动的作用,而且能使霍尔元件保持在最佳的检测位置。提离值越小检测到的损伤信号(电压突变)越明显,得到的检测结果越好,但也要保持在一个安全的距离保证传感器不会因钢丝绳震动或者表面的细微变形而受损,所以提离值选择为3mm。定位轮示意如图5所示。

图5 定位轮

2.3 信号处理电路

目前钢丝绳无损探伤中,都还在使用传统的放大电路,传统的放大电路存在一定的误差,存在误差的主要原因是由于偏置电流Ip、失调电流Ii0、失调电压Ui0以及温度漂移带来的误差[16],综合这些误差,可以用图6所示的等效电路来表示。

图6 误差等效电路

下面分析Ip、Ii0和Ui0理论上对静态误差带来的影响。差模输入电压Ud=0,由图6得:

联立式(1)和式(2)得:

式(4)最大为:

由式(5)可知,等效输入漂移误差为:

由式(6)可知,减小漂移误差的主要方式是选用阻值小的电阻,但对于微弱信号电路,输入电阻应该比较大,这样Rf就需要更大的电阻,而阻值高的电阻稳定性差会产生漂移,图7的T型反馈电路,可以较好的解决这一问题。T型反馈电路能够使用小电阻来满足增益放大的需求,同时也可以滤除部分高频噪声带来的干扰,提升漏磁信号的检测精度。

图7 T型反馈放大电路

3 实验验证

根据前文的设计和分析,选用稀土永磁体钕铁硼作为励磁体,选择霍尔元件作为信号拾取传感器,T型反馈滤波放大电路作为信号处理电路,并据此制作了图8探伤仪,搭建了实验台。实验台主要有台架、电机、钢丝绳、探伤仪、编码器、信号采集装置和电脑。

图8 钢丝绳探伤仪

选用一根直径为28mm长15m的钢丝绳,并在钢丝绳上人为制作一处损伤,如图9所示。

图9 钢丝绳

钢丝绳以2m/s的速度运行,使用编码器定位,用数据采集卡采集经放大滤波电路处理后的信号,最后将采集到的的电压信号绘制成图10的波形图并进行分析。

图10 采集到的电压波形

从图10可以看出,钢丝绳检测波形在35~70ms处出现一个电压信号的突变,发生突变的位置即为当钢丝绳损伤经过探伤仪时的损伤信号,电压突变位置的峰值为35mV。无损伤时,电压信号较为稳定,约为0V。

实验所用编码器参数为2000P/R,通过计算可得损伤在钢丝绳的0.1m处。

无损伤处的信号波形虽然较为稳定,但包含有大量的背景噪声,部分噪声的峰值可达55mV,这无疑会影响钢丝绳损伤在线检测的准确性,可能造成误判。噪声的主要来源为股波噪声、电机的噪声以及钢丝绳震动等噪声,通过低通滤波、集合经验模态分解(EEMD)[17]等方法对采集到的电压波形降噪处理后,能有效的消除背景噪声,抑制噪声污染并保持信号细节,提高信号的可分离性,为以后钢丝绳损伤的定量分析打下基础,图11为不同的降噪方法的去噪结果。

图11 不同方法的去噪结果

表2 不同方法的信噪比

通过图11可以看出低通滤波加上集成经验模态分解的方法能显著的降低信号中的噪声,从表2也可以看出这几种方法中低通滤波结合集成经验模态分解的信噪比也是最高的。

在钢丝绳检测信号中有图12这样一段波形,波形表现和钢丝绳损伤处的波形表现类似,均为电压出现突变,但此处的波形位置中间会出现一个凹陷,且波形持续时间较长,波峰最大值约为2.15V,根据编码器定位可计算出,所在位置为钢丝绳的9.82米处,如图13所示,此处损伤所在位置为钢丝绳两头连接处,是一处变形,虽然此处不属于钢丝绳上的损伤,但形变属于截面积损伤,可以作为钢丝绳截面积损伤的研究基础,做进一步的分析。

图13 钢丝绳接头

实验表明,设计的探伤仪可以准确的检测出钢丝绳有损伤。

4 结 论

1)通过仿真,确定了霍尔元件在探伤仪中的排列位置,经过仿真对比分析了提离值对检测漏磁信号的影响,得出了霍尔元件的最佳提离值为3mm,设计了一个既能固定钢丝绳减少钢丝绳的震动,又能使霍尔元件保持在最佳提离值的机构。

2)通过理论分析,分析了传统放大电路存在的误差,检测电路长时间运行会产生温漂,使得检测信号存在误差影响对损伤的判断,使用T型反馈放大电路可减少这一误差。

3)本文所提出的低通滤波结合集成经验模态分解算法去噪效果显著,能较好的保留原始信号。

4)设计了基于漏磁检测原理的钢丝绳探伤仪,模拟钢丝绳实际运行状态,可通过观测采集到的电压波形是否发生突变判断钢丝绳是否存在损伤,检测信号中的持续时间较长的凹形波形突变处,是钢丝绳两头连接处,可以看做是一处形变,属于截面积损伤,可以以此为基础对钢丝绳的截面积损伤类型通过仿真分析结合实验对比做进一步的研究。