道岔清筛机挖掘链用链轮研制

2021-09-16岳文斌张锦权刘勇涛唐国强

岳文斌 陈 炜 张锦权 刘勇涛 唐国强

(常州市瑞泰工程机械有限公司 江苏 常州 213011)

道岔清筛机是铁路大修作业的关键设备之一,其良好的作业性能有助于清筛作业质量的提高。道岔清筛机在工作时由挖掘系统对道砟进行清筛。挖掘系统主要由挖掘杆、挖掘链、导槽与链轮组成,链轮驱动挖掘链沿导槽环形运动,故链轮与链条啮合性能的好坏直接影响着清筛机的作业质量。

由于恶劣的清筛作业环境,使用不等节距设计的链传动机构可以降低对链轮链条的装配精度要求,提高挖掘链的使用寿命。然而目前国际上并没有相关链传动的标准设计方法。为此,本文在实践的基础上结合相关资料,对不等节距链轮设计进行了分析探讨。

1 原理设计

1.1 链条结构分析

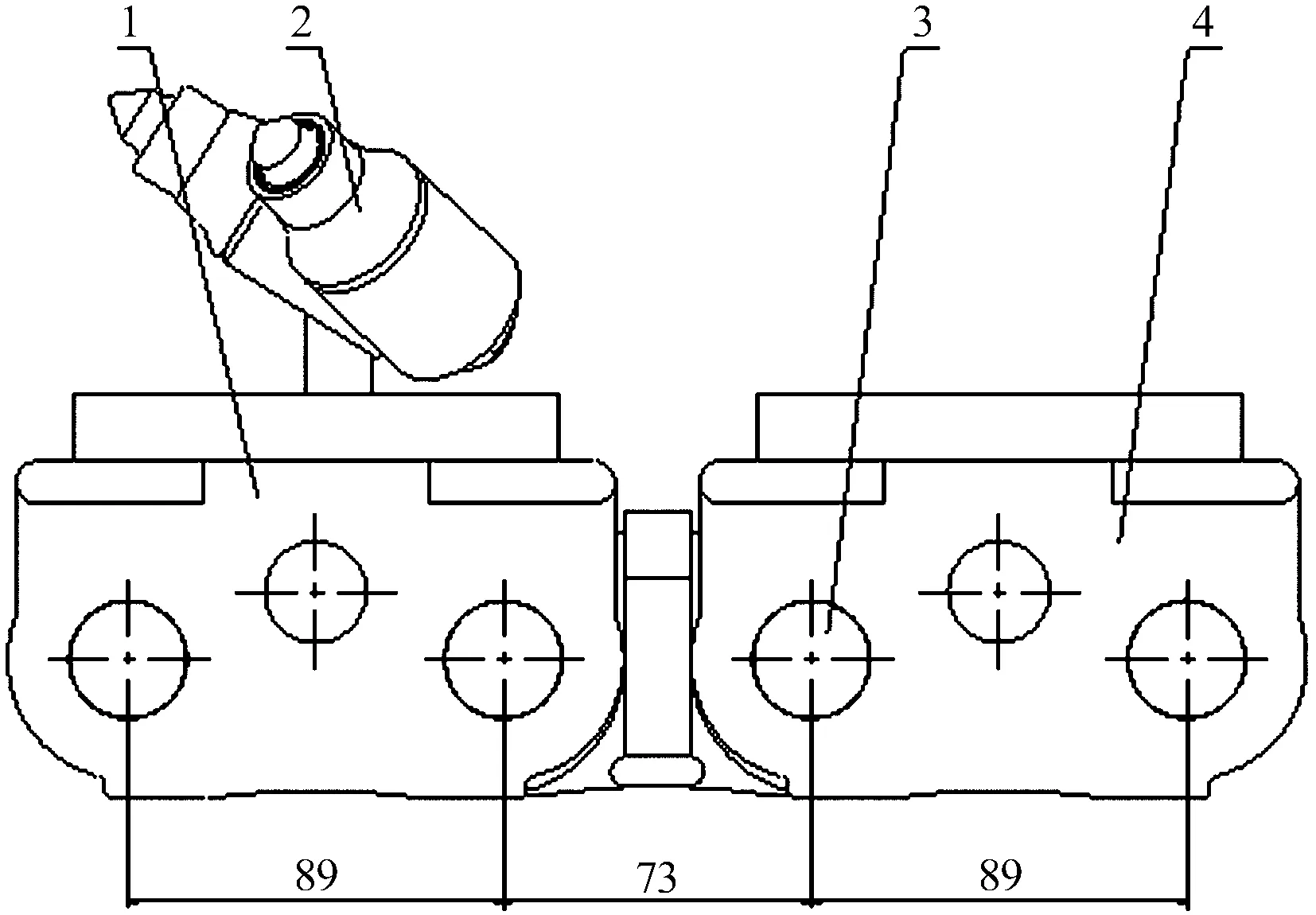

道岔清筛机挖掘链由链板、耙齿、中间体和链销组成,如图1所示。该链条结构简单,易于现场拆装,采用双节距形式,其中节距T1=73 mm,T2=89 mm。

1.2 链轮结构分析

1.2.1节圆计算公式

目前国际上并没有针对不等节距链轮链条的标准设计方法,闵德仁[1]给出了双节距链传动的节圆直径设计公式,本文在此基础上,考虑节距补偿系数,设计了一种链轮与链条对应节距不相等的链传动,链轮链条啮合图如图2所示,对链轮节圆公式进行推导。

1—链板;2—耙齿;3—中间体;4—链销。图1 道岔清筛机挖掘链

图2 链轮链条啮合图

已知图中t1与t2为链轮节距,AB⊥AO,BC⊥AD,e为节距补偿系数,其中t1≠T1、t2≠T2。

已知A为链轮节距中点,D0为节圆直径,由图可得:

(1)

由于sinα未知,现将其进行转化

(2)

故

将该式代入式(2),结合式(1)可得

(3)

1.2.2链轮节距修正

本文中取Z=6,t1=T1+e=73+e,t2=T2-e=89-e。

最终得到

(4)

根据公式(4),可以得到节距补偿间隙e与基圆D0的函数关系图,如图3所示。

图3 节距补偿间隙e与基圆D0的函数关系图

可以看出节距补偿间隙的选取对节圆大小并无显著影响。但考虑到清筛作业恶劣的作业环境,以及挖掘链在长期使用过程中会因拉长变形导致脱链,选取恰当的e值,可以降低链轮链条对装配精度的要求,保证清筛作业正常进行。

根据实践经验,本文取e=3 mm,此时计算得出D0=313 mm。

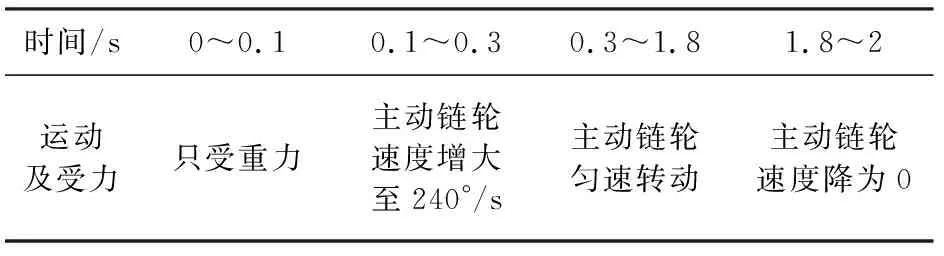

1.3 链传动机构运动仿真

由于该链传动机构为非标设计,故在完成链轮齿形设计后需要进行运动仿真,以判断其啮合特性[2-3]。链轮链条仿真模型如图4所示,其中一只链轮设置为主动链轮,另一只设置为从动链轮。整体仿真时间设计为2 s,各时间段主动链轮运动参数设置如表1所示。

表1 仿真运动参数设置

图4 链轮链条运动仿真截图

仿真完成后,得到链轮链条传动系统中各零部件的运动曲线。某节链条在仿真过程中的速度曲线如图5所示,从图中可以看出,该链节在整个运动周期经历了加速、匀速与减速阶段,与实际情况吻合,验证了链轮设计的合理性。

图5 某链节在运动方向的速度曲线

2 样机研制

清筛机链传动机构在进行挖掘作业时,长期保持与道砟接触,摩擦磨损严重,加之受到道砟板结、枕底异物带来的冲击,挖掘链轮具有一定的断裂风险,影响施工安全。因此,链轮在制造时,选材应综合考虑硬度、强度,并具有良好的塑性与韧性。

2.1 链轮受力仿真

根据已知整机工况参数,在清筛机工作时,挖掘链受到的最大拉力为72 kN。

对链轮内圈固定并在齿部施加最大拉力后,经仿真计算得到链轮应力云图,如图6所示。可以看出链轮所受最大应力为135 MPa。

2.2 链轮研制

由前文分析可知,链轮的选材具有较高的综合性能要求,在提高耐磨性的同时需保证其具有良好的塑性及韧性,避免冲击断裂。

本文链轮选用合金结构钢进行制造,链轮整体屈服强度大于880 MPa,并在齿形加工完成后对齿面进行表面硬化与喷丸强化以提高其耐磨性。链轮实物如图7所示。

图6 链轮应力云图 图7 链轮实物图

3 装车试用

目前,本文研制的链轮已于2019年8月装车(见图8),现已完成现场试验,如图9所示。试验证明该链轮作业性能稳定,与挖掘链配合良好,满足设计要求。

图8 链轮现场试用图

图9 链轮使用情况图

4 结论

本文以某型号道岔清筛机链传动机构为研究对象,研究设计了一种不等节距链传动链轮,经现场装车试用,其可与挖掘链正确啮合,装配于整机实现挖掘道砟的功能,装车试验结果验证了设计的合理性。

该链轮的成功应用,解决了一种非标链传动的设计难题,提高了道岔清筛机配件的国产化率,具有一定的工程实用价值。