国六排放标准中固定运转法的试验研究

2021-09-16李琪莉柳东威

温 溢,李琪莉,柳东威

(1. 中国汽车技术研究中心有限公司 天津 300300;2. 北京卡达克汽车检测技术中心有限公司 北京 100176)

0 引 言

GB 18352.6—2016《轻型汽车污染物排放限值及测量方法(中国第六阶段)》相比前一阶段的国五排放标准,除了试验循环由NEDC工况变为WLTC工况外,附件CC中道路载荷测量及测功机设定也发生了很大变化。国五标准中底盘测功机加载可以采用查表法或者迭代法滑行。国六标准中取消了查表法,转鼓阻力加载值的获取只能通过滑行法得到,附件CC8.1.3.4规定:滑行法可以选择固定运转法或迭代法进行调整,其中迭代法只能采用车带鼓的加速方式,而固定运转法可以选择鼓带车和车带鼓2种加速方式,且迭代法要求模拟精度在10 N以内,固定运转法则没有相关要求[1-2]。由此可知,国六标准中底盘测功机存在不同的设定方法。因此,需要开展不同滑行方法的差异性研究,采用不同滑行方法对排放和油耗测试结果的影响也急需评估。

关于底盘测功机的滑行方法,此前已有大量的研究,如赵传利等[3]对转鼓上的滑行方法进行了深入分析,方茂东[4]对滑行法原理以及阻力设定方法进行了研究,易金花等[5]研究了国六标准中风洞法与滑行法,郁增德等[6]开展多辆样车的转鼓模拟道路滑行试验。关于车辆在底盘测功机上开展排放和油耗试验,不同的转鼓加载力对试验存在影响,国内也开展过大量研究,但大多都是基于国五标准的查表法与滑行法的对比,WLTC工况下的研究很少,不同车型得到的结论也不太一致[7-9]。

为了研究国六标准中新提出的固定运转法,本文从原理入手,选取实车进行滑行并分析数据。另外,还对比分析了迭代法,探究了新标准中2种滑行方法的差异,并按照不同滑行方法用实车进行了滑行试验以及排放、油耗试验,得出了一些重要结论。

1 滑行原理

1.1 固定运转法介绍

固定运转法是国六标准中新提出来的一种数据处理方法,滑行过程中的转鼓设定既可以采用车带鼓加速,也可以采用更为简单的鼓带车加速,且固定运转法对滑行结果没有判定要求,所以这种方法更容易被采纳。

在已知样车道路载荷系数为tA、tB和tC后,滑行法采用固定运转法时数据处理的具体方法为:转鼓设置为对样车进行4次滑行,在完成第一次滑行后,得到1个转鼓加载的设定值,之后的3次滑行均使用这个设定值作为系数进行滑行,得到3次结果,取后3次的平均值即可。数据处理公式为:

式中:tA、tB和Ct是车辆道路阻力;Asn、Bst和Cst是第n次运行的模拟道路载荷系数;Adn、Bdn和Cdn是第n次转鼓设定系数;n包含第一次的转鼓滑行次数。

1.2 迭代法介绍

迭代法进行滑行的数据处理是采用最小二乘法来计算[10],且规定滑行结果偏差限值为±10 N以内,否则需要调整加载系数继续滑行,直到满足标准要求偏差。迭代法数据处理中调整载荷公式如下:

2 实车滑行结果及分析

2.1 样车及设备

选择了1辆状态良好的样车进行转鼓滑行及排放试验,车辆具体参数见表1。

表1 样车参数Tab.1 Parameters of test vehicle

试验中样车通过滑行法进行载荷设定所用转鼓是德国MAHA公司生产的底盘测功机,设备滚筒直径48 in(1 219 mm),最大速度为200 km/h,加载电机最大功率为150 kW,最大扭矩5 400 N,满足试验要求。

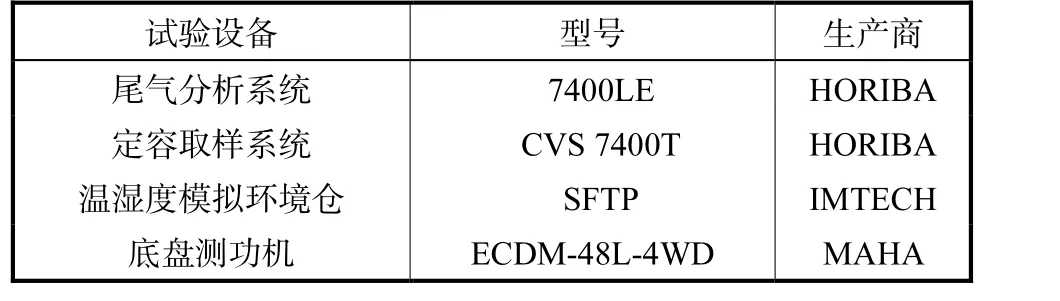

国六排放试验所需设备主要有排放分析仪、定容稀释系统、温湿度模拟环境仓、底盘测功机(与滑行试验同一设备)等,具体型号如表2所示。

表2 试验设备Tab.2 Test equipment

2.2 固定运转法试验数据

按照标准要求对样车进行固定运转法滑行试验,滑行过程按照国六标准的要求来进行。滑行样车的道路载荷系数tA(N)、tB(N/km/h)、Ct[N/(km/h)2]分别为120.2、1.067、0.026 06。

滑行数据处理第一步是设定转鼓的初始载荷,根据公式计算如下:

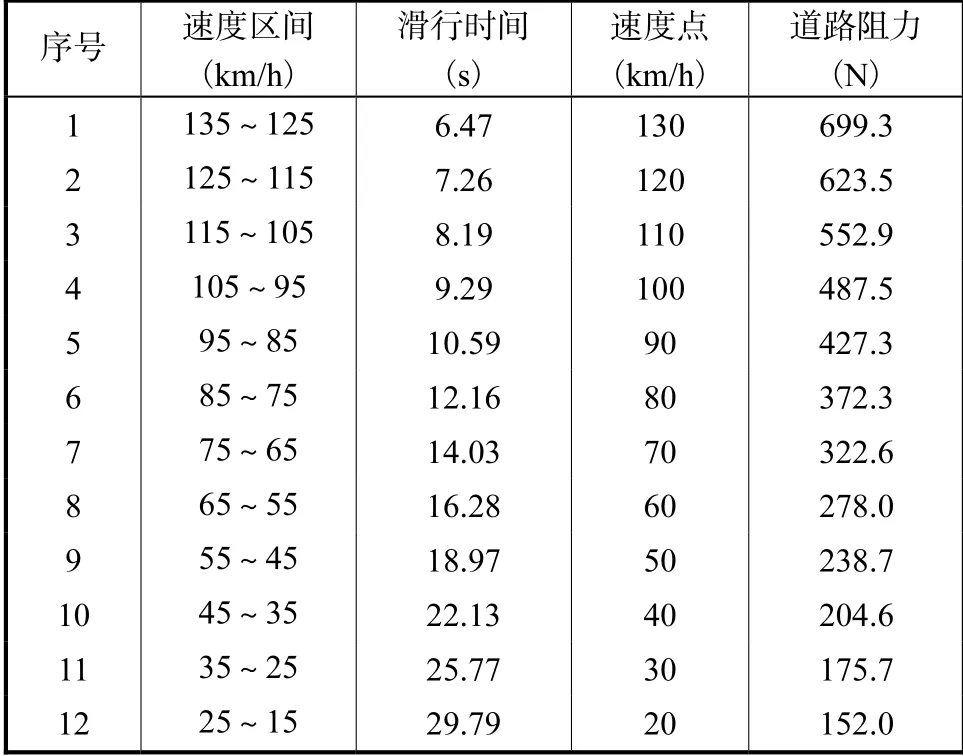

根据样车道路阻力,在滑行区间为135~15 km/h(每10 km/h为1个区间)时,划分出每个区间的滑行时间,根据每个区间的速度点计算出对于道路阻力的值。这样道路阻力可以分解为表3中的12个区间。

表3 道路阻力区间划分Tab.3 Road resistance interval division

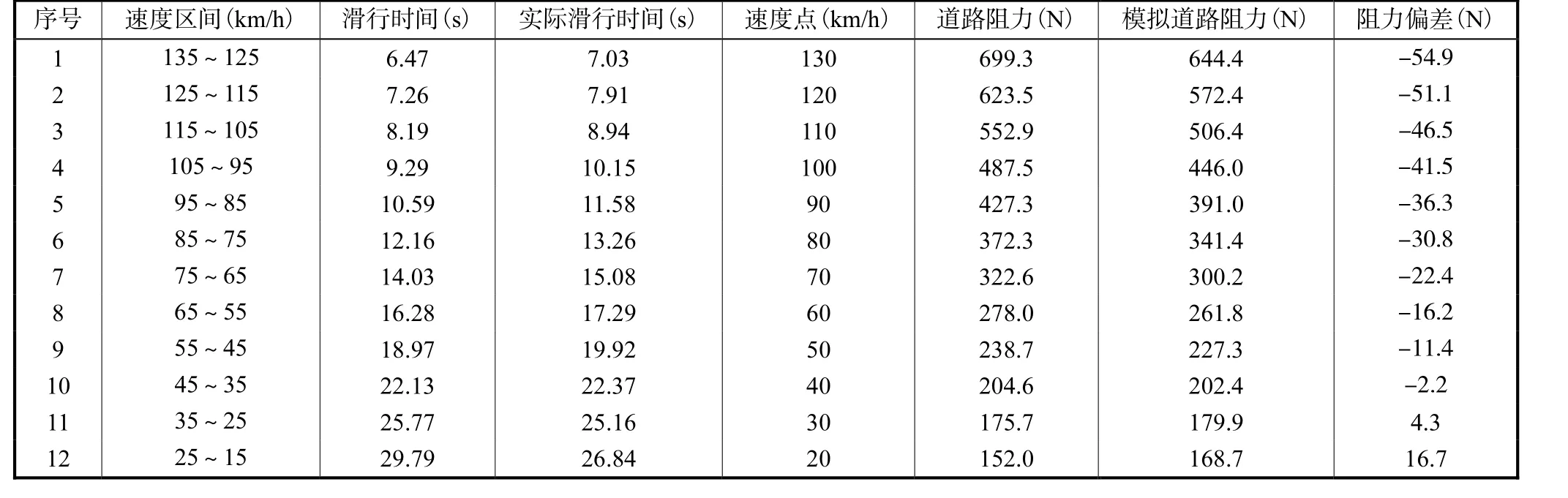

样车在转鼓上进行第1次滑行,其中加载数据为初始加载值。表4中列出了第1次滑行后得到的数据,主要有速度区间的实际滑行时间,速度点下的模拟道路阻力,通过对比实际道路阻力,可以计算出每个速度点的力偏差。通过对比偏差,可以计算出下一次的加载力。

表4 第一次滑行数据Tab.4 First coast-down data

图1是转鼓主控显示的第1次滑行界面图,可以看到,速度越大,模拟出的道路阻力值偏差越大。通过与道路阻力对比,计算软件进行了第1次加载力调整。

固定运转法的数据处理规定随后的3次滑行,转鼓加载力均按第1次滑行后调整得到加载阻力进行,即:Adn=26.28、Bdn=1.210 3、Cdn=0.023 65。

表5列出了固定运转法的后3次滑行结果。将后3次Cd2、Cd3、Cd4的滑行结果分别带入公式(1)、(2)、(3),计算出样车固定运转法滑行得到的底盘测功机最终加载力,结果为:A=25.88、B=1.209 4、C=0.023 72。

2.3 迭代法滑行数据

对样车采用迭代法进行滑行试验,分析数据处理的全过程。

第一步初始载荷设定与固定运转法相同,随后进行第1次滑行,得到新的转鼓加载,之后再用新的加载进行下一次滑行,结果如图2所示。

样车迭代法进行滑行的3次结果如表6所示。

表6 迭代法滑行数据Tab.6 Coast-down data of iterative method

迭代法滑行的最终转鼓加载力采用最后一次滑行后的载荷,所以样车迭代法滑行数据处理得出的加载阻力为:A=22.38、B=1.249、C=0.023 44。

2.4 滑行结果对比分析

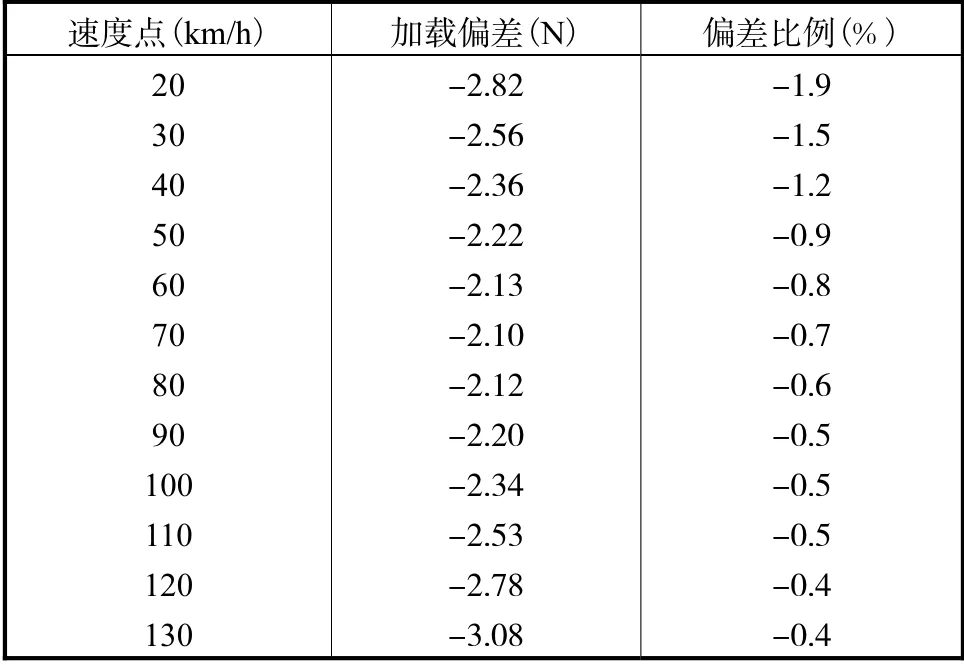

图3是样车分别用迭代法和固定运转法滑行得到的2条转鼓加载力对应车速的曲线。从整体上可以看出,2种滑行方法下得出的转鼓加载力非常相近,且在整个速度区间的趋势也相同。图4是2种滑行结果在整个速度区间内的力差异。力差异是迭代法得到加载力与固定运转法得到的加载力之差,由图可见,整个速度区间内采用迭代法滑行得到的转鼓加载力均大于固定运转法滑行得到的加载力,2种滑行方法加载力差值在2~4 N,趋势是速度越大或越小时差异更大,中间速度点差异偏小。

表7列出了样车在各个速度点下的2种滑行方法得到加载力差值,以及偏差与道路阻力的比例。其中,加载力偏差是用迭代法得出的加载力减去固定运转法得出的加载力,偏差比例是用每个速度点的加载力偏差比上对应速度点的道路阻力。由表可知,在20~130 km/h的速度区间内,2种滑行结果偏差比例均控制在3.1%以内,最大偏差3.08%出现在130 km/h点,最小偏差仅为2.1%,出现在70 km/h速度点。通过滑行试验结果,说明2种不同的滑行数据处理方法对样车在底盘测功机加载力设定影响很小,也说明该样车内阻和变速箱在滑行过程中稳定且线性较好。

表7 加载力偏差对比Tab.7 Comparison of loading force deviation

3 排放试验结果及分析

3.1 国六排放结果

按照国六标准中常温排放试验要求对样车进行了2次排放试验,试验中底盘测功机所设定加载阻力分别采用固定运转法得到的加载力和迭代法得到的加载力。

图5—图9是样车在2种加载力下污染物THC、NMHC、CO、NOx、N2O结果对比。由图可知WLTC工况下样车在2种阻力下得到的结果相差不大,其中最大的NOx,相对限值偏差仅为2.9%。由于2种方法下底盘测功机加载力相差约2.5 N,对整车进行试验室排放试验的结果影响很小。

图10—图11是样车在2种加载力下颗粒物质量和颗粒物数量结果对比。由图可知样车在两种阻力下得到的PM结果较为一致,PN相对限值偏差比例为13.6%。颗粒物数量在测量重复性方面受到多方面影响,且标准中对计数器偏差的要求为10%,故13.6%的偏差不能说明阻力的影响较大。

3.2 五阶段油耗结果

图12是按照五阶段油耗标准对样车进行2次油耗试验的结果对比,2次试验中底盘测功机设定加载阻力分别采用固定运转法得到的加载力和迭代法算出。从图中可以得知,2次试验的综合油耗值相同,且在WLTC工况下的4个阶段中,每个阶段的油耗值基本一致,说明样车采用固定运转法或迭代法的油耗没有差异。图13是整个WLTC工况下2次试验CO2排放的浓度对比,整体上相差不大。

4 结 论

固定运转法既可以采用鼓带车加速也可以采用车带鼓加速,且标准中的滑行方法规定只需滑行4次即可。迭代法只能采用车带鼓加速的方法,滑行结束条件是偏差必须满足±10 N的要求。固定运转法在计算方法和实际操作上都更加简单。

固定运转法与迭代法由于滑行方法的不同,得到的加载力存在差异,样车呈现出来的规律是低速和高速下的偏差更大,中间速度偏差更小,平均偏差值为2.4 N,各速度点偏差力相对道路阻力的平均偏差值为0.8%。

国六WLTC工况下,污染物THC、NMHC、CO、NOx、N2O、PM也无明显偏差,相对限值偏差均在3%以内,PN相对限值偏差为13.6%以内。

2种滑行方法得出阻力下的五阶段油耗结果也较为一致,其中综合油耗值相同,WLTC工况4个阶段的油耗值都相差不大,最大相对偏差仅为0.4%。■