海上中短半径侧钻技术设计要点分析

2021-09-16刘海龙李治衡霍宏博庹海洋

王 文,刘海龙,李治衡,霍宏博,庹海洋

(1.中海石油(中国)有限公司天津分公司,天津300452;2.海洋石油高效开发国家重点实验室,天津 300452)

0 引言

渤海在生产油田产量年递减率达到14.7%,而在生产油田中,例如绥中36-1油田、秦皇岛32-6油田等存在丰富的剩余油,急需挖潜提高产量。但受限于海上平台井槽数量,钻调整井成为老井恢复产能、老油田挖潜增效的有效手段。中短半径侧钻水平井增产技术是一项将套管开窗侧钻技术与中短半径水平井技术有效结合的特殊水平井技术。国内在侧钻短半径水平井技术已经进行了一定的应用[1-7]。从2017年开始,渤海油田陆续开始使用中短半径侧钻技术,已成功应用10余口井[8-14],有效解决了槽口资源有限、单井作业成本高等问题,丰富了剩余油挖潜手段。但考虑海上油田作业的特殊性,同一平台的多口低效井通常需要一次集中实施,在前期设计时需要筛选出适合中短半径侧钻的低效井井位。其井位筛选面临几个难题[14-19]:1)剩余油需精细描述。井间地带和油藏高部位的油藏描述和剩余油分布研究是井位优选的重点工作之一[20-21],需要精确描述储集层地质特征,以确定剩余油富集区带。2)基础井位选择难。中短半径侧钻水平井一般是利用报废井或低效井,在老井套管内进行开窗侧钻,但是报废井或低效井井况通常较差,使得目标井位的选择受到一定限制。3)剩余油富集区与基础井位间矛盾。老井轨迹与目标井位走向不一致时,侧钻轨迹需大幅反抠;如果老井轨迹下部防碰情况复杂,侧钻轨迹与邻井存在防碰风险;如果目标井位与老井轨迹距离过远,存在侧钻井进尺过大,井身结构设计难等挑战。4)地层制约因素。由于中短半径侧钻在设计和施工时其轨迹全角变化率一般在6°/30 m以上,面临着软地层造斜困难的难题。

基于以上难点,对目标井从靶点与槽口的匹配性、侧钻轨迹与老井轨迹的防碰性、侧钻点地层岩性及老井完井管柱限制等诸多因素进行深入分析与评价。现场推荐低弯点高造斜率马达,同时在轨迹侧钻点优选、全角变化率与井斜方位匹配评价等方面形成了针对性措施,便于现场实施。

1 中短半径侧钻井位筛选原则

1.1 地质条件

1)中短半径侧钻水平井对油藏描述精度有更高要求,并非适用于所有油藏。由于中短半径侧钻井全角变化率较常规侧钻高,且侧钻点通常较低,造斜井段较常规侧钻更短,因此地质构造认识需要更清楚,油藏描述精度需要更高,以避免出现侧钻过程中由于现场全角变化率出现偏差导致着陆风险。

2)应尽量避免在复杂压力地层进行中短半径侧钻水平井。侧钻井多在老油区实施,可能存在多套开发层系,侧钻点一般尽量偏下靠近储层上方,受高全角变化率影响,造斜段较短,一般选择一套钻井液体系进行着陆。若地层压力系统复杂,压力差异会给钻完井带来很大挑战,井涌、井漏和污染油层的可能性都会加大,同时井壁稳定性变差,进一步导致井眼轨迹不规则现象,甚至引发严重的安全事故。

1.2 井筒条件

在设计之初需要对井筒条件进行充分评价,确保开窗段以上无射孔或严重套管损坏、变形井段,符合侧钻实施条件。由于中短半径侧钻水平井的侧钻点一般靠近储层,设计时还需要特别注意老井封隔器位置,对于封隔器不可回收的,造斜点应避开。

1.3 目标井位靶前位移与全角变化率匹配性评价

目前渤海油田的中短半径侧钻水平井,全角变化率为6°/30 m~10°/30 m,曲率半径为174~287 m。根据造斜点井斜的不同,对于油藏埋深较浅、靶前位移过大或过小的井,其经济性需要进一步评估。如果油藏埋深较浅,老井井段利用较少。如果靶前位移太大,采用中短半径侧钻,虽然增加了老井井段利用,但水平井段进尺增加。

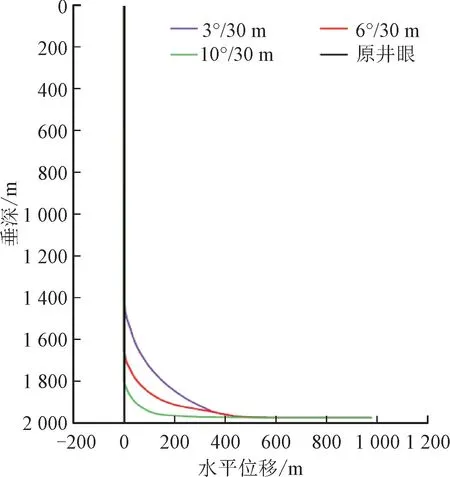

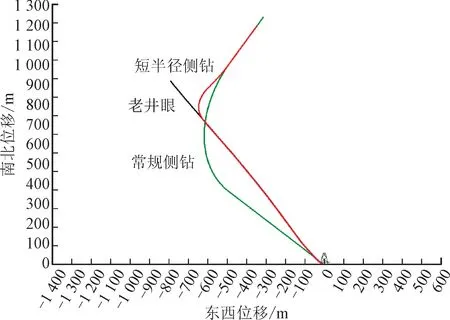

以一口直井进行为例,靶点靶前位移为574 m,水平段长度400 m。图1为不同全角变化率条件下轨迹对比图。

图1 不同全角变化率条件下侧钻轨迹图Fig.1 Sidetracking trajectory under different full-angle variation rates

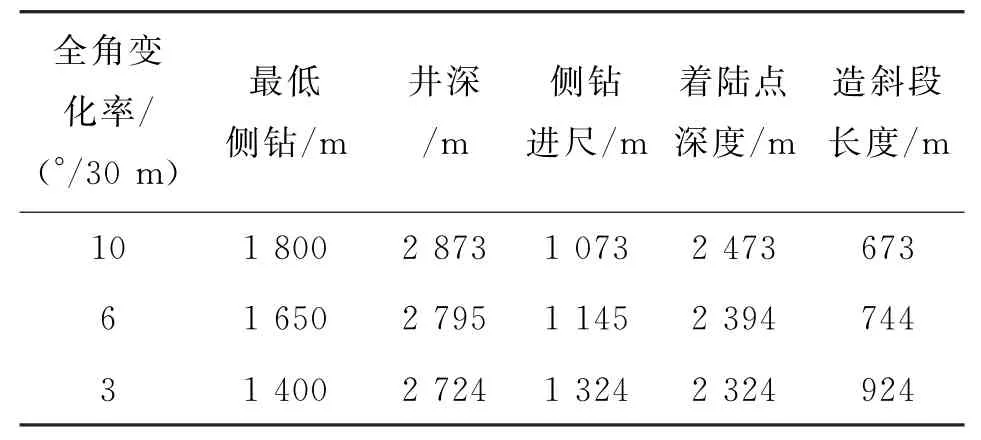

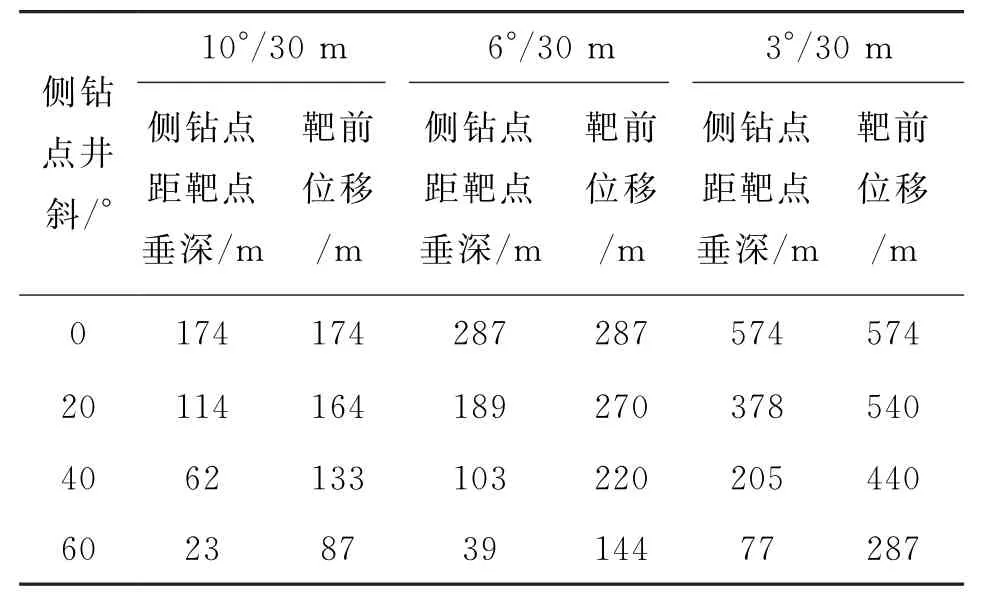

从表1可以看出,在574 m的靶前位移情况下,采用10°/30 m的全角变化率进行短半径侧钻,仅比采用6°/30 m侧钻节省进尺71 m,仅比采用常规3°/30 m侧钻节省进尺251 m。因此在选取中短半径侧钻水平井井位时,要充分结合老井轨迹与新井井位关系进行论证。当老井轨迹与新井井位在同方位条件下时,可参考表2进行井位选择与匹配。

表1 靶前位移为574 m时不同全角变化率条件下进尺Tab.1 Feed length under different full angle variation rates at 574 m pre-target displacement

表2 同平面上不同造斜点井斜与靶点位移关系Tab.2 Relations between well deviation and target displacement at different deviation points on different planes

当老井轨迹与新井井位在不同方位条件下时,应针对具体老井轨迹与井位情况开展分析。若老井轨迹方位与新井靶点方位相差过大,则下步造斜井段一般需要大幅度调整方位。因此在井位优选时应尽量选择方位与老井相差不大的井位进行短半径侧钻,降低轨迹控制难度。图2所示为SZ36-1油田A井短半径侧钻与常规则钻轨迹水平投影图。

图2 SZ36-1油田A井短半径侧钻与常规侧钻轨迹水平投影图Fig.2 Horizontal projection of short radius sidetracking and conventional sidetracking trajectory of SZ36-1-Awell

1.4 确定着陆段裸眼进尺

目前渤海油田中短半径侧钻井一般在Φ244.5 mm(9in)套管内开窗侧钻Φ215.9 mm(8in)井眼,下入Φ177.8 mm(7 in)套管。基于目前钻井技术能力及渤海地层井壁稳定特性,Φ215.9 mm(8in)井眼裸眼段不宜过长。裸眼段过长会增加套管下入难度,对于高全角变化率的中短半径侧钻,套管与井壁的环空间隙较小,裸眼段过长会大幅增加Φ177.8 mm(7 in)套管下入难度,同时会增加高全角变化率井段钻具所受侧向力,进而导致钻具疲劳。

2 中短半径侧钻设计难点及对策

基于上述中短半径侧钻水平井设计原则,进行中短半径侧钻的井位筛选及中短半径侧钻水平井设计。在侧钻中短半径水平井设计和现场实施中,还面临以下难点:

1)中短半径侧钻设计造斜率在6°/30 m~10°/30 m,需优选能满足造斜能力且能顺利通过窗口的造斜工具。

2)定向井轨迹精确控制要求高,需确保精确着陆。中短半径侧钻点选择比较深,造斜段较短,一旦轨迹控制出现偏差,极有可能导致无法准确着陆,无法满足油藏要求。

3)在Φ215.9 mm(8in)井眼中下入Φ177.8 mm(7 in)套管,间隙小且全角变化率大,套管通过高全角变化率井段容易出现阻卡事故,导致套管下入困难。

2.1 马达优选

为满足设计造斜率,需要优选低弯点高造斜率马达。该类马达具有低弯点、大弯角、高扭矩的特点。采用低弯点设计,弯点距0.865 m,采用本体扶正器偏心加厚等增大弯角设计,选用等壁厚7/8头马达,提高马达输出扭矩,1.5°弯角马达转速可满足40 r/min。1.5°低弯点马达理论造斜率可达13°/30 m。该马达在陆地试验井进行了现场试验,最高造斜率13.04°/30 m,平均造斜率约11.5°/30 m。满足设计要求。

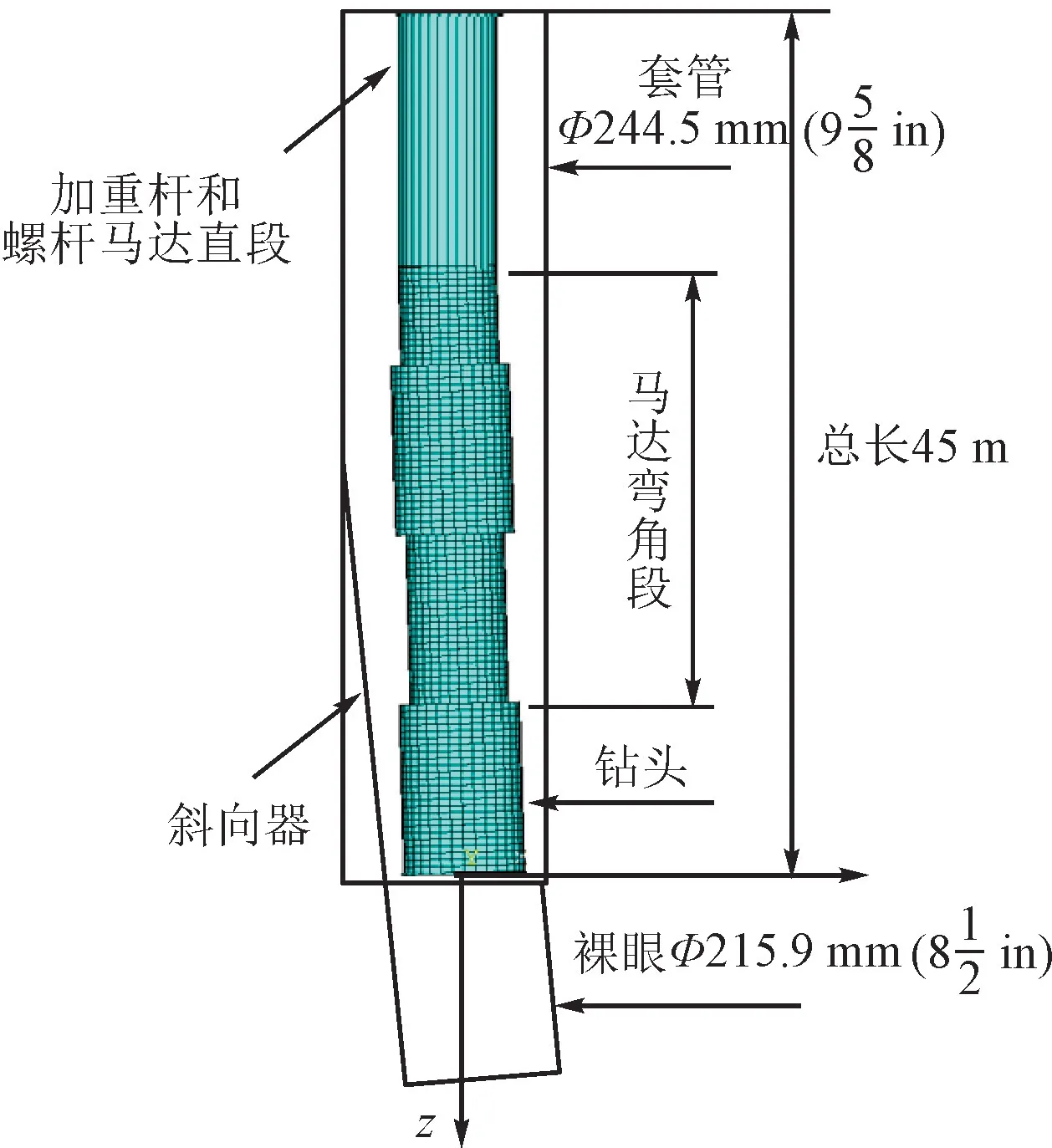

为确保马达能够顺利通过套管开窗窗口和大曲率井段,考虑马达刚度、弯角、扶正器等因素的影响,在Φ244.5 mm(9in)套管开窗段,利用ANSYS软件建立马达动态下入力学有限元模型,如图3所示。采用BEAM188对马达、套管、斜向器和裸眼段进行离散,利用梁-梁接触分别模拟与马达钻具的相对关系。利用CONTA176对马达外表面进行离散,利用TARGE170单元对套管、斜向器和裸眼段内表面进行离散。

图3 马达钻具力学模型Fig.3 Mechanical model of PDM

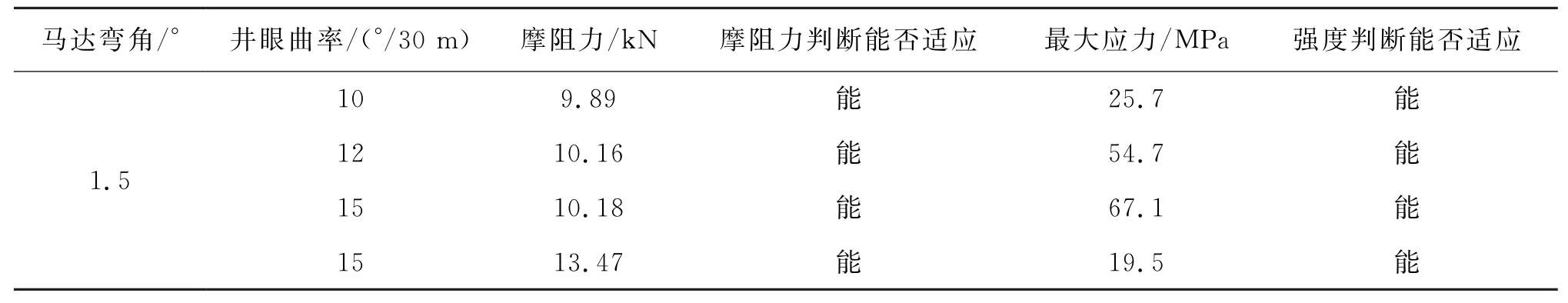

马达弯角取1.5°,井眼曲率为10°/30 m,12°/30 m和15°/30 m对应的马达钻具摩阻力和应力值见表3。由计算结果看出:下部钻具通过15°/30 m井眼曲率时,摩阻力随着马达弯角的增大而增大,摩阻力为13.47 k N。最大应力为67.1 MPa,满足强度要求。理论上马达能顺利钻进井眼曲率为15°/30 m的井眼。

表3 马达通过窗口的摩阻力和应力计算结果Tab.3 Calculation results of friction and stress of PDM passing through window

2.2 轨迹精确控制

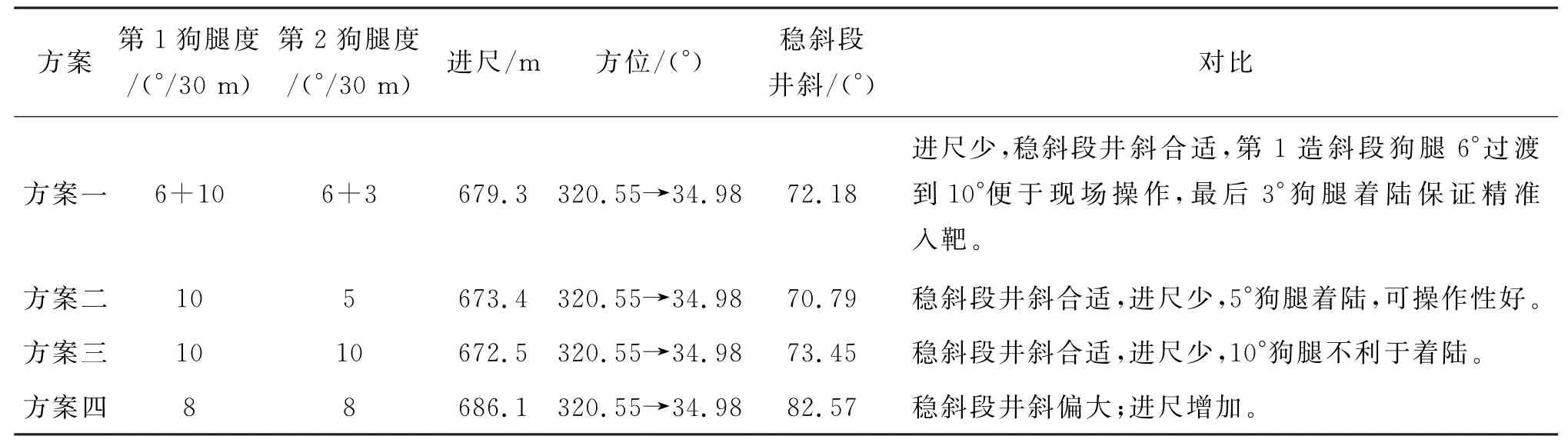

以SZ36-1油田B井为例,为尽可能多的利用原井眼,减少钻井进尺,同时降低开窗侧钻风险,选择在馆陶组底砾岩以下进行开窗侧钻,通过综合评价,侧钻点选定在1 710 m。在此基础上利用Landmark软件对不同造斜率的轨迹进行了设计,轨迹采用双增设计,第1狗腿度由6°~10°变化,第2狗腿度由3°~10°变化。

确定表4所示4个方案。方案一、方案二和方案三进尺接近,稳斜段角度都为74°以下,但是方案一设计的中短半径侧钻水平井轨迹第一造斜段狗腿由6°过渡到10°便于现场操作,最后3°狗腿着陆保证精准入靶。现场实施效果证明设计的轨迹便于现场施工,着陆位置满足油藏需求。通过对比最终确定方案一为最优方案。

表4 SZ96-1-B井不同造斜率轨迹对比Tab.4 Comparison of different build-up rate trajectories of SZ96-1-B well

方案一轨迹设计如表5所示,1 710 m为侧钻点,第1造斜段井斜由43.89°增加到72.18°,稳斜83.56 m后,第2造斜段狗腿由6°下降到3°着陆,降低了现场作业难度,最后水平段稳斜,设计合理。

表5 中短半径侧钻设计轨迹Tab.5 Short radius sidetracking design trajectory

2.3 套管下入分析

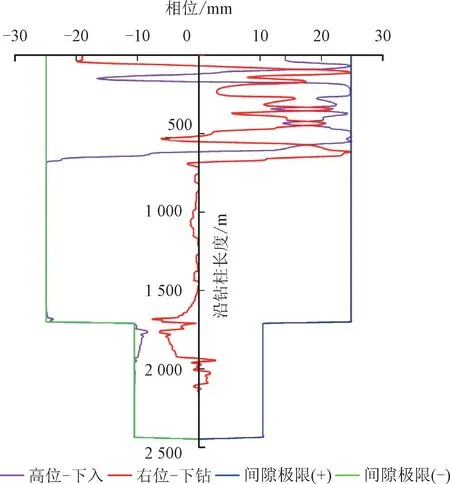

对于中短半径侧钻井,在Φ215.9 mm(8in)井眼存在下Φ177.8 mm(7 in)套管困难,高狗腿井段套管产生变形导致不满足强度要求的挑战。以SZ36-1-C井为例,该井侧钻点深度为1 710 m,Φ177.8 mm(7 in)套管下入深度1 560~2 143 m。为了验证Φ177.8 mm(7 in)套管的下入能力,利用Landmark软件对不同摩擦系数下套管上提下放的载荷,套管在下入过程中与井壁的相对位置进行了模拟分析,模拟结果如图4所示。从计算结果来看,套管基本紧贴下井壁,不会出现卡死现象。

图4 SZ36-1-C井中短半径侧钻井Φ177.8 mm(7 in)套管下入相对位置图Fig.4 Relative position chart of casing running in a medium and short radius sidetrackingΦ177.8 mm(7 in)in SZ36-1-C well

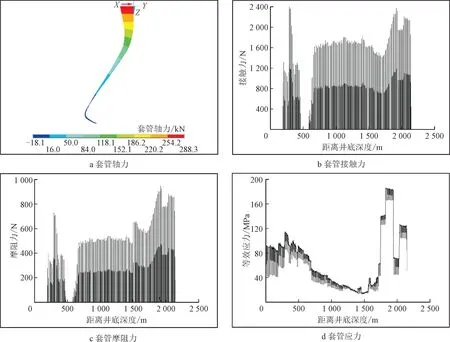

其次,通过ANSYS有限元分析软件建立地层三维管柱分析模型,通过边界条件的约束模拟井的真实状态,在下入过程中通过加强制位移,模拟出套管在井眼中随井眼曲率的变化过程。同时,有限元考虑建模中的管柱几何非线性与接触非线性问题,以梁单元作为管柱的建模单元,采用三维接触模型模拟管柱与井壁的接触关系。

通过对下入过程的模拟,对SZ36-1-C井井口轴力、接触力、总摩阻力、等效应力进行模拟计算,计算结果如图5所示。计算结果表明:Φ177.8 mm(7 in)套管下入过程中,井口轴力远大于总摩阻力,证明套管上提下放安全。等效应力为186.5 MPa,安全系数为2.95,说明套管弯曲后应力仍满足强度要求。

图5 Φ177.8 mm(7 in)套管下入能力有限元分析Fig.5 Finite element analysis ofΦ177.8 mm(7 in)casing running capacity

此外,为进一步降低套管下入风险,现场可选用可旋转尾管挂和高抗扭扣套管型,采用旋转尾管挂可降低下套管时总摩阻力,旋转时可修整井眼,使套管下入更容易。高抗扭扣套管可满足旋转条件,现场施工时套管下入困难可适当旋转。

3 现场应用情况

渤海油田已筛选出10余口中短半径侧钻水平井井位并进行了设计和现场实施。现场实施效果良好,没有出现复杂事故,水平井产能情况理想,充分发挥了中短半径侧钻水平井的技术优势和成本优势。

以渤中某油田滚动评价井A井为例,该井采用中短半径侧钻技术,成功落实石油地质储量180×104m3,初期日产油340 m3,日产气3.6×104m3。中短半径侧钻技术在渤海油田的成熟运用,在全力落实技术保障的同时,有效节省了钻完井费用,为有效改善油田开发效果带来了新契机。

4 结论

1)中短半径侧钻水平井具有其一定的适用性,从地质条件、老井井筒条件、目标井位靶前位移与全角变化率匹配性、着陆段裸眼进尺等方面,形成了中短半径侧钻井位筛选原则。

2)中短半径侧钻水平井设计过程中存在造斜工具优选,定向井轨迹精确控制要求高,套管下入困难等难点,从低弯点高造斜率马达选择、轨迹侧钻点优选、全角变化率与井斜方位匹配评价等方面,形成了针对性措施,便于现场实施。

3)推荐采用低弯点高造斜率马达,最高造斜率达13.04°/30 m。通过轨迹优化,第一造斜段狗腿6°过渡到10°便于现场操作,最后3°狗腿着陆保证精准入靶。利用Landmark软件进行套管下入载荷分析,利用有限元进行井口轴力、接触力、总摩阻力、等效应力计算,Φ177.8 mm(7 in)套管上提下放安全,弯曲后应力满足强度要求。

4)目前渤海油田短半径侧钻水平井技术在10余口中进行了设计和现场实施,现场实施效果良好,具有较好的推广价值。