烟气循环烧结工艺在邯钢的应用

2021-09-15王岳飞

钟 强 王岳飞

1 .引言

烧结工序在钢铁生产中有着举足轻重的地位。烧结产生的烟气成分复杂,含有多种污染物,包括粉尘、NOx、SO2、二噁英等。为满足环保要求,实现烧结机头烟气超低排放的要求(在氧含量16%的条件下,颗粒物含量低于10mg/m³、SO2含量低于35mg/m³、NOx含量低于50mg/m³),邯钢360 m2烧结机活性炭脱硫脱硝的“一拖二”技术,烟气处理能力对烧结产能形成了束缚。为彻底释放烧结产能,邯钢新建了烟气循环装置。

烟气循环烧结工艺具有节能减排、降本增效的效果,符合城市钢厂的要求。邯钢采用的是中国科学院过程工程研究所等开发的烧结烟气选择性循环净化与余热利用技术,并应用于邯钢邯宝炼铁厂两台360 m2烧结机,于2018年8月初动工建设,同年12月3日,2号360m2烧结机热负荷联机调试并投入运行;2019年5月18日,1号360m2烧结机烟气循环正式投入运行。

2 .工艺简介及流程

烟气循环烧结工艺是有选择地将烧结过程中排出的部分烟气,返回点火器后的台车上部密封罩中,循环使用的一种烧结方法。这种方法可以使废气外排总量减少30%左右,降低颗粒物、SO2、NOx等污染物的排放量,同时还可减少后续除尘、脱硫、脱硝装置投资和运行维护费用。除此之外,烟气循环还可将废气中的CO及其他可燃有机物,在通过烧结燃烧带时重新燃烧,提供更多的热量,有效减少烧结废气中一氧化碳排放量。

3 .烟气循环烧结原理

3.1 烧结烟气特点

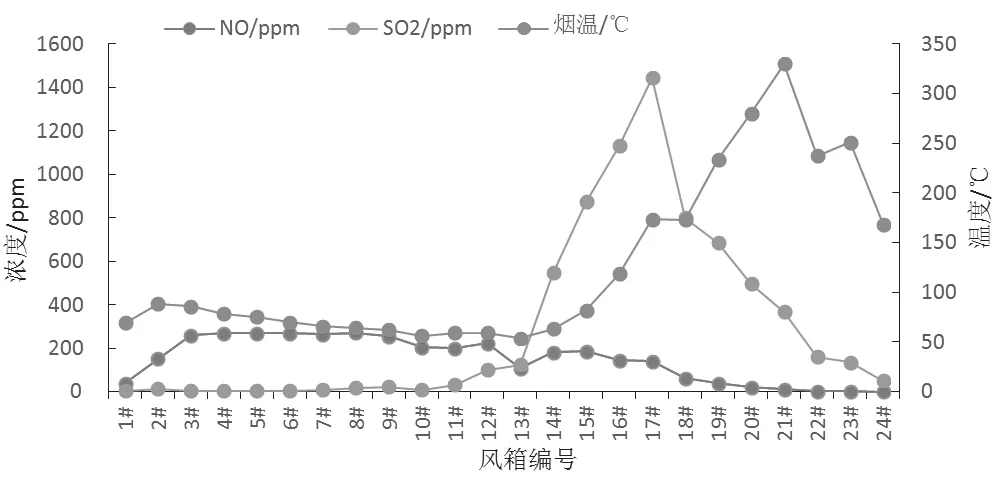

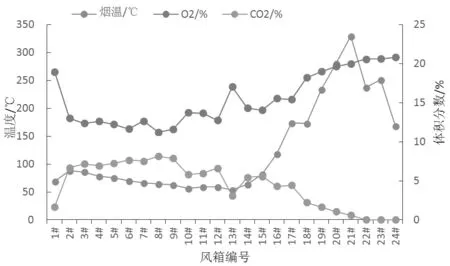

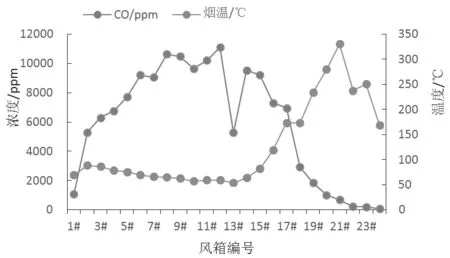

铁矿石烧结烟气包括如下成分:(1)颗粒物;(2)SO2、NOx、CO、CO2等有害气体;(3)二噁英、呋喃(PCDD/Fs)等微量致癌物质;(4)重金属(Hg、Pb、Zn、Cr 等);(5)酸性气体(HF、HCl等);(6)碱金属(K、Na等)。邯钢360 m2烧结机烟气具有流量大、成分复杂、含尘浓度高、水分含量高(约10%)、温度及成分波动大的特点。 主要成分及污染物随台车风箱分布见图1、图2、图3。

图1 邯钢360m2烧结烟气温度、NO及SO2浓度曲线 ℃,ppm

图2 邯钢360 m2烧结烟气温度、O2及CO2体积分数曲线 ℃,%

图3 邯钢360 m2烧结烟气温度、CO浓度曲线 ℃,ppm

邯钢360m2烧结机不同部位产生的烟气各成分的含量差异较大,烧结机点火段烟气O2含量高,水分大,温度低,污染物浓度低。出了点火炉,前半部分风箱烟气温度低,O2含量低,污染物浓度逐渐升高,水分含量较高;后半部分风箱烟气温度逐渐升高、O2含量逐渐升高,污染物浓度逐渐降低,水分含量低。

3.2 烟气循环烧结原理

烧结烟气循环是根据烧结风箱或风箱段内烟气特征(温度、含氧量、烟气量、污染物浓度等)的差异,在不影响烧结矿质量和产量前提下,选择特定风箱段烟气循环回烧结台车表面,用于热风烧结。循环烟气由烧结机风箱引出,经除尘系统、循环主抽风机、烟气混合器后通过密封罩,引入烧结料层,重新参与烧结过程。循环烟气与烧结料层,经过一系列复杂的热质传递与化学反应过程,包括高温循环烟气与烧结料层的热交换、CO的二次燃烧放热、二噁英的高温分解以及NOx的催化还原,使污染物排放总量降低的同时,烟气显热全部供给混合料,进行热风烧结,进而降低烧结固体燃料消耗,改善表层烧结矿质量,提高烧结矿料层温度均匀性和破碎强度等理化指标,实现节能、减排,提高产量多功能耦合。

4 .烟气循环风箱选取及运行参数

4.1 烟气循环风箱选取

邯钢两台360m2烧结机拥有2侧大烟道,单侧烟道24个风箱,SO2浓度在17号风箱达到最高,温度峰值出现在21号风箱,NOx浓度分布均匀,COx与O2变化趋势相反。

根据烧结烟气循环风箱选取三原则:(1)进入密封罩内烟气含氧量>18 %;(2)剩余大烟道烟气温度不低于110℃;(3)循环烟气温度200℃左右。1号烧结机选取的4-8号、21-24号风箱进行烟气循环,2侧共2×9=18个风箱,烟气汇聚至主烟道,进入多管旋风除尘器降尘处理,除尘后的烟气通过循环风机,经烟道引入至密封罩内,进行热风烧结。2号烧结机选取的4-6号、20-24号风箱进行烟气循环,2侧共2×8=16个风箱。

4.2 烟气循环运行参数

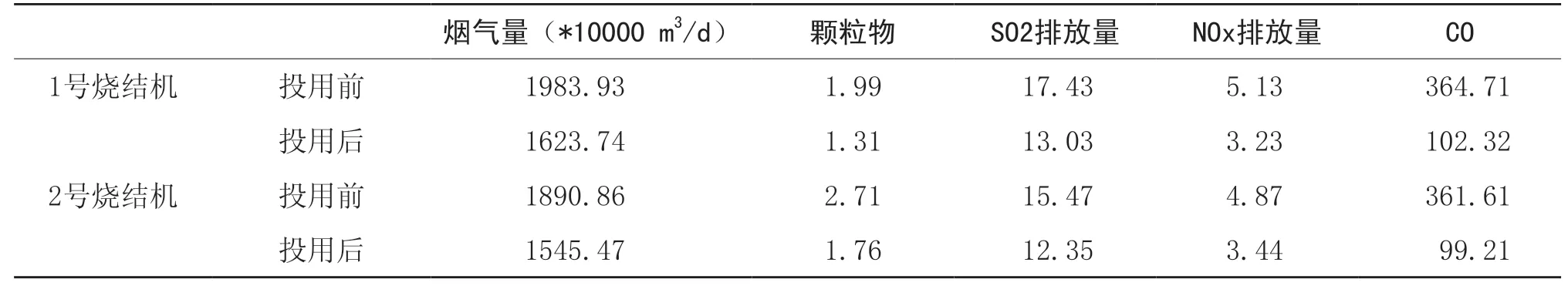

目前360m2烧结机烟气循环运行稳定,1号烧结机烟气循环量达到了31.25%,2号烧结机烟气循环量达到了32.32%。见表1。

表1 邯钢360m2烧结机烟气循环运行参数

5 .投用后减排和降耗效果

5.1 减排效果

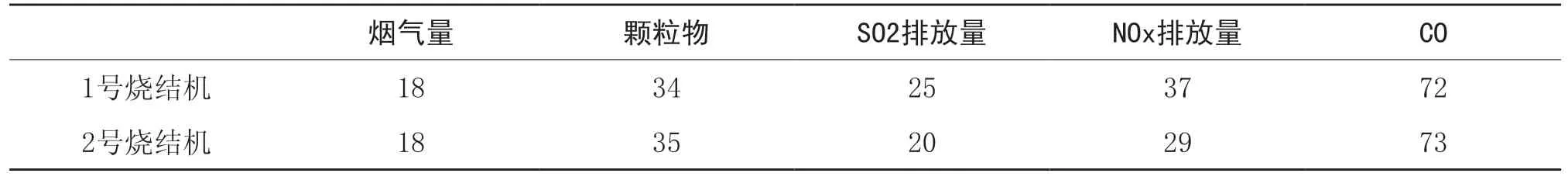

在建设烟气循环系统之前,2台360 m2烧结机都配备有机头静电除尘器、机尾布袋除尘器和一套CSCR活性炭一体化脱硫脱硝系统。烟气循环投运后,可实现烟气循环率达到30%左右,烧结外排总烟气量、颗粒物外排总量、SO2外排总量、NOX外排总量、CO外排总量明显降低。见表2、表3。

表2 邯钢360m2两台烧结机烟气循环投用前后排放数据比较 t/d

表3 邯钢360m2两台烧结机烟气循环投用后减排比例 %

5.2 降耗效果

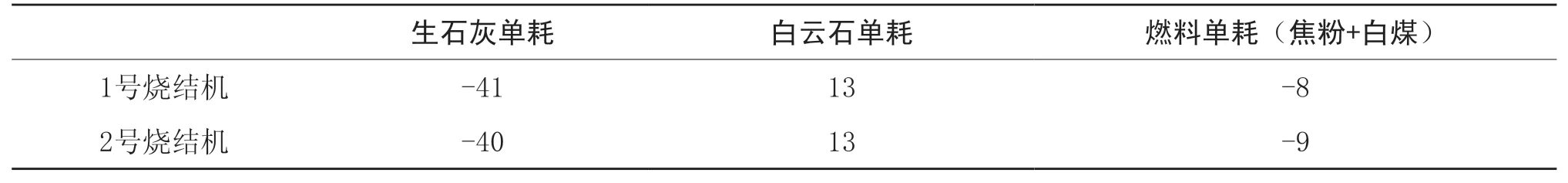

烟气循环投用前后,2台烧结机的产量及熔剂、燃料单耗等情况,见表4。

表4 邯钢360m2两台烧结机烟气循环投用前后烧结矿产量及单耗比较 吨

2020年7-9月,由于环保限产力度较之前的2018年8-10月要大,总产量明显降低。但从烟气循环投用后的生产状况推算,1号烧结机的上料量比烟气循环投用后增加7%左右,产量增加6%左右;2号烧结机的上料量比烟气循环投用后增加6%左右,产量增加6%左右。从以上统计数据还可以看出,烟气循环投用后生石灰的消耗明显降低,白云石的消耗略有增加,总熔剂消耗以及燃料的消耗也有所降低。见表5。

表5 烟气循环投用后降耗比例 %

6 .对活性炭脱硫脱硝的影响

邯钢邯宝炼铁厂两台360m2烧结机活性炭脱硫脱硝投入使用后,脱硫脱硝增压风机入口压力要求控制在-3Kpa以下,不然冷风阀口烟气将外溢。因此,烧结主抽风机需要严格控制风量,烧结机产能得到限制。烟气循环投用后,由于部分烟气又返回到了烧结机进行循环,进入脱硫脱硝的烟气量明显降低,减轻了脱硫脱硝的负荷,烧结主抽风机可以近乎全负荷运转,且能保持脱硫脱硝增压风机入口压力要求控制在-6Kpa以下,促使烧结机产能得到释放。

烟气循环投运后,增加了烧结过程的调节手段。活性炭脱硫脱硝增压风机入口烟气温度要求140℃以下控制,不然活性炭模块会出现热点。增压风机入口烟气温度高的原因主要有烧结温度烧的过高,烧结烟气温度过高,夏天随着天气转热,烟道温度散热慢,烟气经过增压风机后部分机械能转化为热能。其次是烧结配吃的混匀料结构差,烧结温度梯度低,导致烧结高温段过长,烟气温度过高。为了控制烟气温度,脱硫被迫开启冷风阀,导致增压风机入口负压力值降低或者变正,烟气返回进入烧结烟道,出现冒烟现象,甚至出现两期风机房储烟的现象。有时为了控制烟气温度,烧结也需要减风,开启两个烟道的冷风阀对冷风控制,这样有效风量降低,烧结过程波动大,为保证混匀料烧透,降低烧结机机速,减少综合上料量,反复循环,控制难度大。烟气循环投用后,部分高温烟气参与循环,脱硫脱硝也不用常开冷风阀来保持活性炭模块温度,脱硫脱硝增压风机入口压力可以维持在-6 Kpa以下,风机房不再储烟,烟气温度再次高时,只需关闭15-19号某些风箱蝶阀,使烧结终点靠后,达到降低烟气温度的目的,控制简单,烧结过程稳定。

7 .烟气循环投用后存在的问题及解决办法

7.1 烧结机炉篦条黏结

烟气循环投入使用后烧结机出现炉篦条黏结,冬天尤为严重。主要原因是烟气循环投入的前几个低温风箱粉尘含量高,温度低,水分高。针对这种现象,烟气循环主要投入20-24号高温风箱,热废气被再次通过烧结料层,有效解决篦条黏结问题,同时烟气中的CO、CH等化合物在烧结过程中发生二次燃料放热,可降低固体燃耗。烟气中二噁英和NOx在通过烧结料层时,部分通过热分解得到减排;而且烧结烟气中的SO2得到富集,进入增压风机的风量明显减少,吸附塔入口负压值明显提高,脱硫脱硝的效率得到改善。

7.2 烟气循环旁路堵料

烟气循环投入使用后,高温段烟气循环旁路出现过堵料现象,导致机尾温度异常。出现这种情况的主要原因是循环旁路管道接的散料收集漏斗及双层卸灰阀少,且散料收集漏斗下料口较小,导致循环旁路管道存在不同程度的积灰,特别是21号风箱管道到24号风箱管道之间积灰堵管道达70%以上。原来循环旁路管道只有头部与尾部设4个散料收集斗及双层卸灰阀(头、尾部各2个),后在机尾高温段又增加了3个散料收集斗及双层卸灰阀,不再出现堵料情况。保证烧结与脱硫脱硝的稳定运行。

7.3 入口翻板阀漏风

烟气循环所有烟道隔断阀门都是翻板阀,烟气循环需要定修撤出投用后,由于入口烟道翻板阀漏风,含氧量从15.1%增加到16.5%,不利于烧结生产。加强烧结机及烟气循环系统漏风监测及治理是目前存在的问题。

8 .结论

(1)邯钢360 m2烧结机烟气循环投用后烟气循环量可以维持在30%左右,烟气量可以减排18%左右,颗粒物可以减排35%左右,SO2可以减排20%-25%,NOx可以减排30%左右,CO可以减排70%左右,实现了节能减排的目的,对改善环境空气质量指标,具有显著的经济、环境和社会效益。

(2)在降本增效方面,烟气循环投用后产量可以提高6%,熔剂消耗可以节约27%左右,燃料消耗可以节约8%左右,实现了降本增效的目的。

(3)烟气循环投用后,由于部分高温烟气又返回到了烧结机进行循环,进入脱硫脱硝的烟气量明显降低,减轻了活性炭脱硫脱硝的运行负荷和运行成本,使烧结机的产能得到了释放。

参考文献略