石墨烯增强铜基复合材料研究进展

2021-09-15蔡粮臣贾均红杨鑫然沈明杰何乃如

蔡粮臣,贾均红,杨鑫然,孙 航,沈明杰,何乃如,杨 杰

(陕西科技大学 机电工程学院,西安 710021)

铜具有高导电、导热性和良好的耐腐蚀性能,广泛使用在电子电器,航空航天等领域。但较差的机械性能与摩擦学性能限制了它的进一步应用,因此,需要对其复合来应对不同的使用环境。石墨烯是一种独特的二维结构材料,杨氏模量可达到1.0 TPa,断裂强度高达130 GPa。优异的力学性能和良好的导电、导热性能使其被作为增强相广泛应用于金属材料,并用以改善传统工业中金属材料的不足[1-2]。由石墨烯增强的铜基复合材料被证实具有良好的力学、导电导热以及摩擦学性能[3-4],但石墨烯大的比表面积和层间范德华力使其容易产生团聚,在基体中无法均匀分散,从而影响复合材料的力学性能[5]。石墨烯与铜润湿性差,界面上不发生化学反应,二者之间仅是简单的机械结合,无法形成强界面结构[6-7]。本文综述了近3年石墨烯在铜金属中的应用与研究,主要集中在复合材料的制备方法、界面反应、增强机理以及摩擦学性能与润滑机理[8-11],并对未来的发展趋势进行了展望。

1 石墨烯增强铜基复合材料的制备

1.1 石墨烯在铜基体中的分散

石墨烯因其大比表面积、高表面能,容易发生相互聚集[12]。在制备复合材料的过程中,石墨烯片层之间存在的范德华力以及石墨烯与铜之间巨大的密度差异,使其无法在铜基体中均匀分散,从而产生团聚[13-14]。烧结时,团聚的石墨烯会在复合材料内部形成障碍并阻止基体材料流入,导致内部出现孔隙,这对材料的机械性能会产生恶性影响[15]。目前,获得分散性良好的石墨烯/铜基复合材料的制备方法主要有分子级混合法、静电自组装法、球磨法、化学气相沉积法、原位合成法等。

分子级混合法是将氧化石墨烯(GO)与Cu2+溶液充分均匀混合,使Cu2+和GO 的含氧官能团之间形成化学键,然后加入氢氧化钠溶液形成CuO/GO混合物,最后使用氢气还原获得Cu/RGO粉末的方法[16]。Hwang等[16]首次使用分子级混合法制备出石墨烯增强的铜基复合材料,结果表明,体积分数为2.5%的RGO复合材料弹性模量达到131 GPa,屈服强度达到284 MPa,分别比纯铜提高了30%和80%。Yang等[17]使用分子级混合与自组装方法制备出具有层状结构的RGO/Cu复合材料,研究表明体积分数为2.5%的RGO/Cu复合材料抗拉强度高达748 MPa。在分子级混合法中[18],带负电荷的GO能够使溶液中带正电荷的Cu2+均匀分散并转化为金属铜粉末,达到石墨烯在铜基体中均匀分散的目的,可以制备出力学性能良好的石墨烯/铜基复合材料,但制备工艺繁琐,不利于大规模生产。

静电自组装是在铜粉表面引入正电荷,并将带正电荷的铜粉与带负电荷的氧化石墨烯分散在水中均匀混合,带相反电荷的组分在静电引力的作用下相互吸附在一起,最后,混合均匀的浆料被过滤、干燥,用H2还原得到还原氧化石墨烯/铜复合粉末[19-20]。Shao等[20]使用静电自组装法将氧化石墨烯纳米片均匀吸附在铜薄片表面,经热处理后得到还原氧化石墨烯/铜粉末,并通过SPS获得块体复合材料,结果表明,质量分数为0.2%的石墨烯/铜复合材料抗拉强度和维氏硬度分别比纯铜提高27%和19%。通过此法,石墨烯纳米片可以均匀分散在铜基体中。静电自组装的方法既保持了石墨烯纳米片结构的完整性,同时也实现了石墨烯纳米片与基体在形状、尺寸上的兼容性。

球磨法是将石墨烯和铜粉混合,加入异丙醇在电磁震荡仪中分散、烘干,并与研磨球一同装入球磨罐,再以一定的速度与时间进行研磨、混合[21]。Luo等[22]使用银改性的还原氧化石墨烯(Ag-RGO)分散在无水乙醇中与铜粉混合,经高速球磨得到复合粉体,最后由真空热压烧结得到石墨烯/铜基复合材料。研究表明,仅添加0.6vol.%的Ag-RGO,复合材料的抗拉强度比纯铜提高了98%。Yue等[23]研究了不同球磨时间对石墨烯纳米片/铜复合粉末形貌和结构的影响,研究发现,随着球磨时间的延长,石墨烯纳米片逐渐分散到铜基体中,球磨5 h后石墨烯纳米片分散最均匀。虽然将石墨烯分散在铜基体中的球磨法是一种方便且廉价的方法,但高速研磨过程中研磨球的强烈冲击会使石墨烯产生缺陷,降低其固有特性,而产生的这些缺陷很难被分析[24]。

化学气相沉积法是以金属箔片为基底,利用固体碳源甲烷、PMMA等在金属基底上析出石墨烯的方法[25-26]。Kim等[26]使用化学气相沉积法在铜表面交替沉积出石墨烯-铜层状复合材料,纳米微柱压缩试验表明,厚度为70 nm的层状石墨烯-铜复合材料强度达到1.5 GPa。Li等[27]使用化学气相沉积法与球磨法相结合的工艺制备出石墨烯/铜复合材料,在化学气相沉积过程中,完整的石墨烯薄膜连续生长在铜粉表面形成层状结构,石墨烯与铜显示出均匀分布的状态。化学气相沉积法制备的石墨烯/铜复合材料中,石墨烯结构完整,缺陷少,但制备过程中,由于铜粉被连续的石墨烯薄膜所阻隔分离,最终会不利于材料的烧结[27]。

原位合成法是指在一定条件下通过化学反应在铜基体内部生成增强相的方法,在制备过程中增强相与基体之间可以紧密结合[28-29]。Xu等[29]利用原位合成法制备出钨-铜/石墨烯纳米片粉末,并经过浸渍、煅烧工艺将钨-铜/石墨烯纳米片粉末有效预分散于铜基体中,在热压过程中通过低温固相反应可原位形成WC1-x纳米颗粒。分布于晶界处或晶粒内部的WC1-x与石墨烯纳米片,共同作用强化复合材料,此研究为双相增强金属基复合材料提供了依据和新策略。Guo等[30]采用浸渍还原与原位反应方法制备出碳化钼包覆石墨烯纳米片(Mo2C@GNPs)增强的铜基复合材料,研究发现,0.11vol.% Mo2C @ 1.6vol.%GNPs/Cu复合材料拥有良好的机械性能,屈服强度比纯铜高72%,比1.6vol.%GNPs/Cu高23%。但原位合成法需要对复合材料进行预处理,工艺较为复杂。

1.2 石墨烯与铜的界面结合

石墨烯和铜之间润湿性差,且石墨烯很难与铜发生化学反应,二者之间的机械结合成为界面间主要的粘结方式,简单的机械结合常导致复合材料较差的力学性能。目前,改善两者之间界面结构的研究主要集中在基体合金化、石墨烯改性、原位自生等。合金化是在石墨烯/铜复合材料中添加碳化物形成元素钨、铬、钛等,经高温烧结石墨烯与铜界面之间形成相应的碳化物纳米层或碳化物纳米颗粒,这些亚界面可在石墨烯与铜之间起到很好的连接作用,有效增强石墨烯/铜基复合材料[31-32]。石墨烯改性处理则是在石墨烯表面负载金属纳米颗粒、碳化物纳米颗粒、稀土元素等或使用石墨烯衍生物。负载纳米颗粒改性石墨烯不仅可以降低石墨烯表面能,减少团聚达到分散的目的,还可改善石墨烯与铜之间的界面结合。原位自生法是直接在铜基体中生长出增强相以达到与基体良好结合的方法[33-36]。

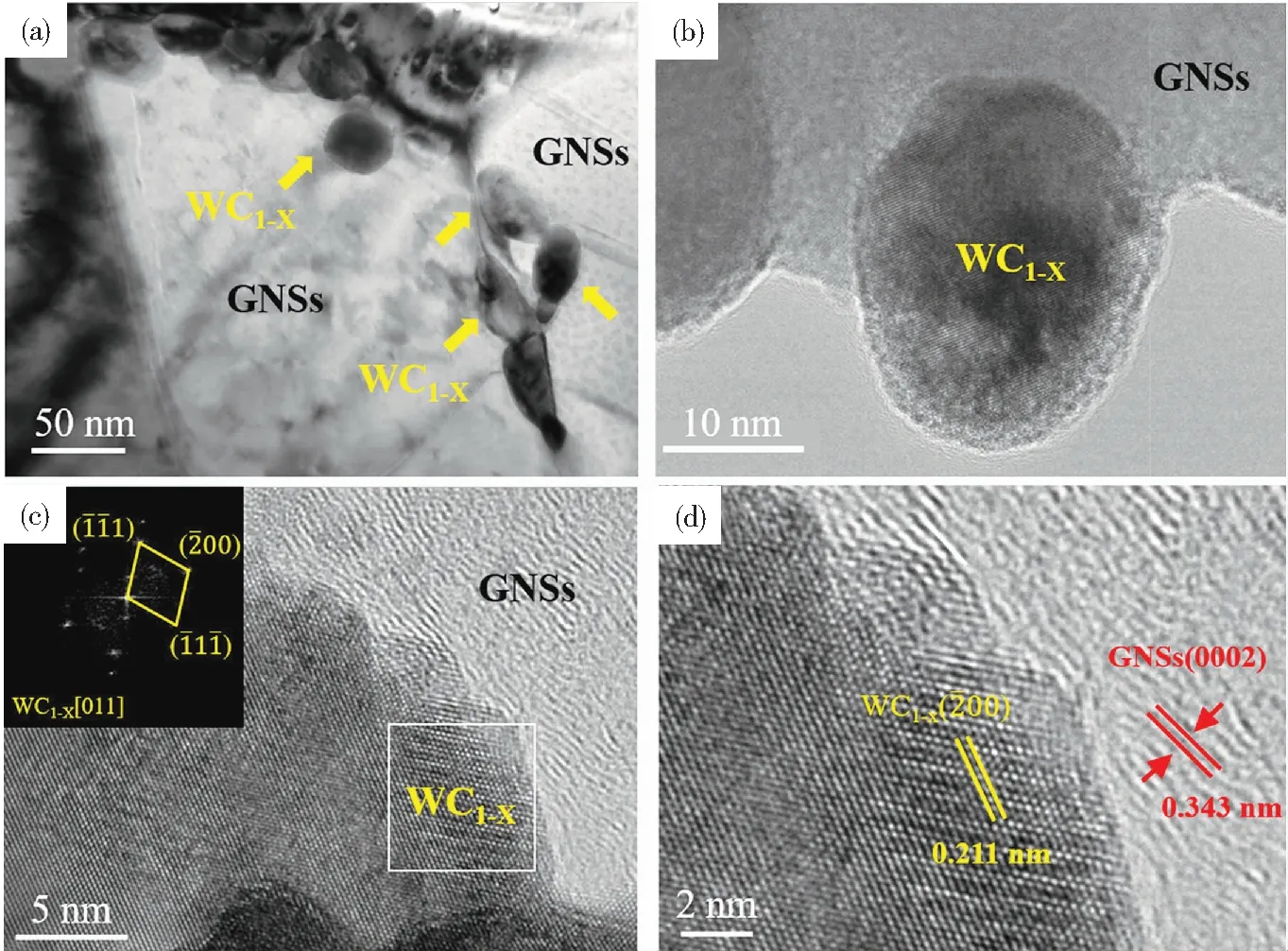

Xu等[29]使用原位自生方法,将石墨烯纳米片与WC1-x共同结合到铜基体中制备出W-Cu@GNSs/Cu复合材料。烧结过程中钨元素与石墨烯纳米片反应,在晶界以及晶粒内部形成WC1-x纳米颗粒,WC1-x纳米颗粒形成过程中伴随有晶界的迁移,两者共同作用产生良好的界面取向,达到改善界面的目的,如图1所示。

图1 800HP下锚定在石墨烯纳米片上WC1-x纳米颗粒复合材料的TEM表征图(a,b),WC1-x纳米颗粒和石墨烯纳米片界面之间的HRTEM表征图(c,d)[29]

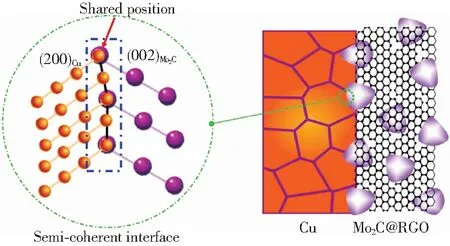

Chu等[37]使用Mo2C修饰的还原氧化石墨烯(Mo2C@RGO)制备铜基复合材料。研究表明,Mo2C纳米颗粒降低了RGO表面活性,在RGO片层之间充当障碍物抑制RGO的堆叠与团聚,使其在铜基体中有着均匀的分散状态。Mo2C与Cu基体之间形成的半共格界面可改善RGO与基体的润湿性。新形成的半共格界面拥有比非共格界面更低的界面能,达到提高界面结合强度的效果。图2是Mo2C@RGO/Cu界面示意图。但复合材料中存在Mo2C与石墨烯发生反应生成的晶粒尺寸难以控制的问题。

图2 Mo2C@RGO/Cu界面示意图[37]

Chu等[38]进一步使用基体合金化的方法,在石墨烯/铜基复合材料中加入钛元素,用以调控、设计界面。结果表明,在RGO/CuTi复合材料的局部界面处原位形成了Ti8C5纳米颗粒与纳米层,新生成的纳米颗粒在RGO与CuTi界面处起到“铆钉”作用,增强了RGO与CuTi基体之间的界面粘结。

Yang等[28]制备出石墨烯纳米带(GNR)增强的铜基复合材料,研究发现,GNR表面携带的氧与基体铜之间形成强Cu—O—C共价键,可以显著提高界面结合能。

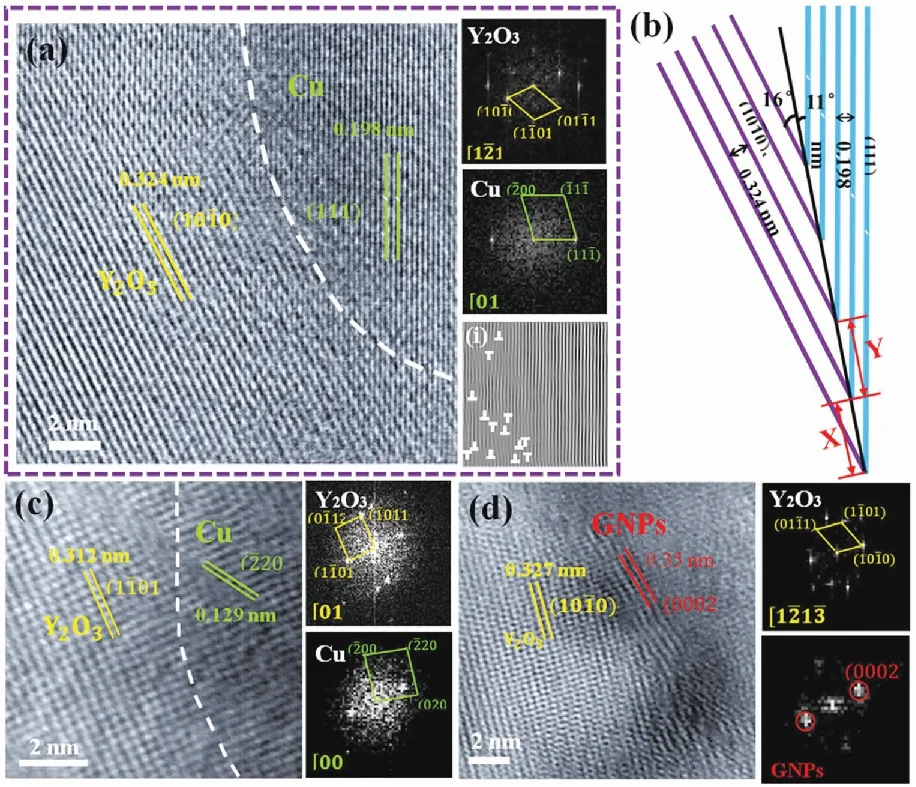

Qians等[39]通过浸渍还原、原位生长以及热压烧结的工艺制备出Y@GNPs/Cu复合材料,结果显示,Y2O3纳米颗粒牢固嵌入到GNPs并与基体形成半相干界面,如图3所示。计算结果表明,稀土元素在铜与石墨烯之间形成了含有部分共价键的离子键以增强界面结合。

图3 Y2O3和Cu界面结构的HRTEM图和相关FFT图(a,c);(i)是(a)中Y2O3与Cu界面的IFFT图像;(b)是(a)中界面相接处结构示意图;(d)Y2O3与GNPs界面结构的HRTEM图像及相关的FFT图像[39]

2 石墨烯增强铜基复合材料机制

石墨烯作为增强体被引进到基体中,用以获得综合力学性能良好的复合材料。通常,石墨烯及其衍生物增强铜基复合材料的强化机制主要包括细晶强化、载荷传递强化、热失配强化、Orowan强化[8,40-43]。但是,针对不同制备工艺,在同一材料中,4种强化机制并非同时完全表现,通常以载荷传递和Orowan强化为主。特殊情况下4种强化机制在材料内部协同作用,共同强化复合材料[44]。

2.1 细晶强化

由于晶粒细化而使金属综合机械性能提升的方法,称为细晶强化。在石墨烯/铜基复合材料中,石墨烯的均匀分散,充当阻止晶粒长大的障碍物,可有效细化晶粒。晶粒大小与屈服强度之间的关系用Hall-Petch公式来描述。

(1)

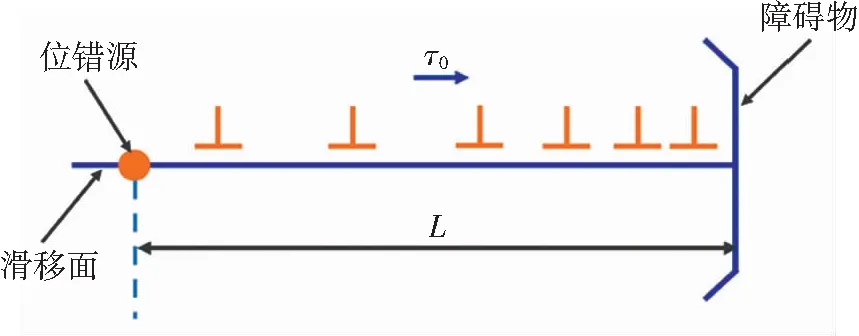

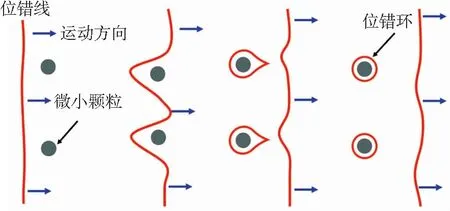

式中:σ0与k为常数,σ0为晶粒内部对变形产生的阻力,k为晶界对屈服强度的影响;d为晶粒的平均尺寸[27,45]。在金属受到切应力时,位错从位错源沿着滑移面开动,遇到障碍物时停止运动并阻止后面位错继续移动,于是产生塞积,形成应力集中。图4是位错受阻示意图,可以看到,塞积后的位错数目n与位错源的距离L成正比,以公式τ=nτ0表示,τ0表示滑移发生方向的分切应力。

图4 位错塞积示意图

在τ0一定时,位错数目n越多,应力集中越大。n与障碍物到位错源的距离L成正比。若晶粒越大则L越大,n越多,应力集中越大;晶粒越小则L越小,n越小,应力集中也越小。因此,当外力相同时,尺寸大的晶粒由于应力集中大,周围晶粒容易发生塑性变形,尺寸小的晶粒由于应力集中小,周围晶粒不容易发生塑性变形。因此,晶粒越小,屈服强度越高[45-47]。

Chen等[48]成功制备出碳纳米管(CNT)-还原氧化石墨烯(RGO)/铜基复合材料。CNT与RGO混合物表现出的独特网状结构在基体中均匀分布,阻碍晶粒长大,达到细晶强化的效果。Qian等[39]通过热压烧结工艺制备出负载钇的石墨烯纳米片/铜基复合材料,研究中,铜基体被石墨烯纳米片包裹,晶粒生长被抑制,从而达到细晶强化的效果,该强化(σGS)可表示为

(2)

式中:k是关于铜的常数为0.07 MPa/M;dc与do分别表示复合材料的平均晶粒尺寸和铜的平均晶粒尺寸。

2.2 载荷传递强化

载荷传递依赖于良好的界面结合强度,当载荷作用在复合材料上时,部分载荷会通过界面由基体作用到增强体上,从而达到增强的效果,传递效率则由增强体与基体的界面结合强度决定。在石墨烯/铜基复合材料中,因石墨烯的存在,位错被钉扎、聚集在均匀分散的石墨烯周围,形成应力集中,有利于载荷从铜基体转移到石墨烯上。在CNT/RGO-Cu复合材料中[48],增强体与基体之间形成的Cu2O纳米颗粒,可改善界面间润湿性,增强界面结合。有外部载荷作用时,位错发生移动聚集到碳纳米填料与铜界面,由增强后的界面将应力传递到纳米填料。Sayyad等[35]制备了银纳米颗粒修饰的还原氧化石墨烯增强铜基复合材料,研究结果表明,RGO与Cu之间形成Cu—Ag键,达到增强界面结合的作用,由基体到增强体的载荷转移效率被提高。

Li等[49]制备出镍纳米粒子修饰的石墨烯纳米片/铜基复合材料(Ni-GPL/Cu),实验表明,镍纳米粒子通过C—O—Ni共价键的形式结合到GPLs上。Ni与Cu之间的润湿性显著高于Cu与GPLs,因此,Ni纳米粒子的存在极大改善了GPLs与基体的界面结合,使载荷从基体有效传递到Ni-GPL,达到增强的目的。石墨烯/铜复合材料中的载荷转移强化效果(ΔLT)可表示为

ΔLT=0.25pfvσm

式中:p为片状石墨烯的平均尺寸与厚度之比;fv为增强体的体积分数;σm为基体的屈服强度[27]。

2.3 热失配强化

室温下单层石墨烯的热膨胀系数[50](CET)为(-3.68 ± 0.49)×10-6K-1,Cu的热膨胀系数[40](CET)为24×10-6K-1二者热膨胀系数差值较大,导致石墨烯与基体间存在热膨胀失配的现象。制备复合材料过程中,石墨烯与接触界面产生热应变,界面处会产生不均匀的热收缩,导致晶格发生畸变,阻碍位错运动。热失配产生的位错强化(Δσ)表示为[51]

(3)

(4)

式中:α为位错强化效率;μ为基体的剪切模量;b为基体的柏氏矢量;ρ为位错密度;ΔT为冷却时产生的温差;ΔC为增强体与基体之间的热膨胀系数失配值;l为石墨烯的横向尺寸;vf为增强体的体积分数。研究表明[40],铜基复合材料中,在增强体含量相同时,GNPs的热失配强化比RGO的强化效果更为突出。Zhang等[12]研究结果显示,石墨烯经球磨后横向尺寸会发生很大改变,可提高热失配强化效果,但在热压烧结后,采用退火工艺消除位错,热失配强化效果不予考虑[38]。

2.4 Orowan强化

Orowan强化是由晶粒内部存在不可变形的微小颗粒阻碍位错滑移产生的。位错经过微小颗粒物时,绕过颗粒并形成位错环;新位错经过位错环时存在较大阻力,使得位错滑动困难。图5是位错绕过微小颗粒形成位错环示意图。

图5 位错绕过微小颗粒形成位错环示意图

Zhang等[40]制备了石墨烯纳米片与还原氧化石墨烯分别增强的铜基复合材料,研究表明,在添加相同量增强体条件下,还原氧化石墨烯对复合材料的Orowan强化效果更加突出。这归因于还原氧化石墨烯颗粒间距λRGO比石墨烯纳米片颗粒间距λGNPs更小。Orowan强化效果表示为[40]

(5)

式中:G与b分别为基体的剪切模量和柏氏矢量;λ为微小颗粒间的距离。因此,当λ越小时Orowan强化效果越明显。

在复合材料中,Orowan强化效果可通过减小增强体的尺寸或增加增强体的体积分数来获得提高。Sun等[52]制备出负载铜纳米粒子的三维石墨烯铜基复合材料,研究发现,在保持增强体体积不变的情况下,随着三维石墨烯粒径的减小,Orowan所占的强化效果逐步增大。但理论Orowan值与实验获取Orowan值之间却存在较大数值差别[53],这归因于石墨烯纳米片与硬质纳米颗粒之间物理性质的不同,较薄的石墨烯纳米片会在基体中产生褶皱和变形,降低了其作为障碍物阻止位错运动的有效性。表1为石墨烯增强铜基复合材料的制备工艺及机械性能的相关数据。

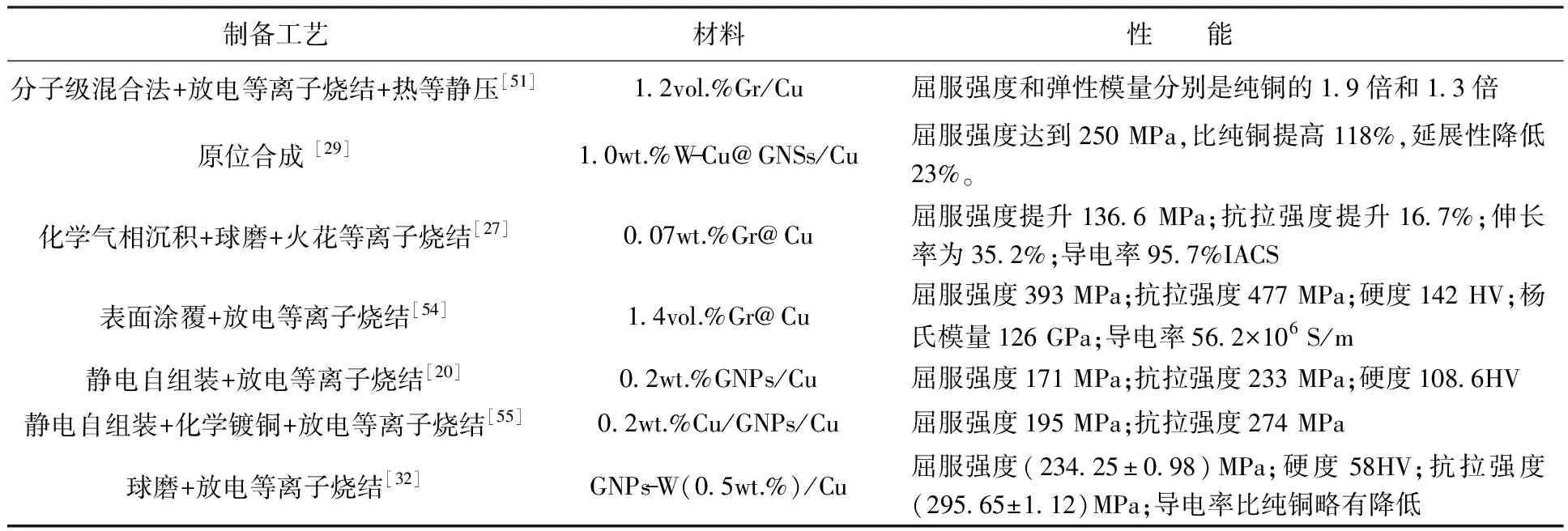

表1 不同工艺制备的石墨烯/铜基复合材料机械性能

3 石墨烯/铜基复合材料的摩擦性能与润滑机理

石墨烯拥有优异的减摩抗磨性能,原子级光滑的表面和层间较弱范德华力使其易发生剪切滑移,高热导率能够保证其在滑动过程中快速散热,不渗透性能够保护摩擦副免受腐蚀、氧化等[56-59]。因此,石墨烯作为一种润滑材料被应用于金属材料中。研究表明[60],石墨烯在铜基复合材料中的润滑效果明显。Zhang等[61]使用分子动力学模拟的方法,揭示了石墨烯纳米片/铜基复合材料的自润滑行为。摩擦过程中,范德华间隙在石墨烯纳米片之间以及石墨烯纳米片与基体铜之间形成,范德华间隙的存在降低了滑动阻力,实现润滑效果。

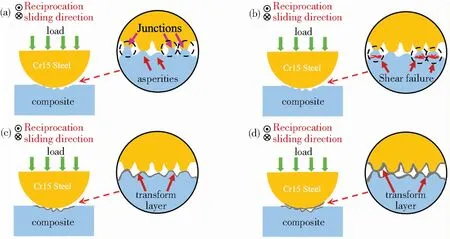

Bian等[62]使用分子动力学模拟揭示了空心硅针在石墨烯表面的摩擦行为。结果表明,与裸铜相比,覆盖有石墨烯的铜表面减摩效果明显。这归因于石墨烯润滑膜的存在,其阻止了硅针与铜基底的直接接触,使得摩擦行为发生在硅针与石墨烯之间。Mai等[63]制备出镍修饰的石墨烯纳米片/铜基复合材料,结果表明润滑剂的含量(质量分数)为2.0%时,摩擦系数降至0.2,磨损率比相同含量的石墨烯纳米片/铜复合材料低了2~6倍。石墨烯在铜基体中的减摩耐磨机理被划分为4个阶段[64]:a)在载荷作用下,两个摩擦表面不平整的微凸起部分承受载荷;b)摩擦副运动时,微凸起被剪切力破坏,产生磨削;c)基体中的石墨烯与磨削混合,在摩擦表面运动过程中逐渐形成致密、富碳润滑膜;d)润滑膜转移到对偶球上,两个机械表面间的摩擦逐渐转变为石墨烯纳米片之间的摩擦,因此减少磨损,保护基体材料。图6是镍/石墨烯纳米片/铜基复合材料润滑机理模型。Li等[65]通过对比发现,当石墨与石墨烯含量保持在7.5vol.%时,由石墨烯制备的铜基复合材料具有比石墨更好的减摩润滑效果。这归因于石墨烯对基体显著的增强效果,减少磨损的同时,石墨烯在金属表面形成比石墨更加致密、光滑的润滑膜。由于石墨的低承载能力,摩擦过程中,基体硬质颗粒脱落在摩擦表面产生严重的损伤和磨痕,导致磨损率增加。

图6 镍/石墨烯纳米片/铜基复合材料润滑机理模型[64]

Gao[66]等采用静电自组装和粉末冶金的方法制备出石墨烯/铜复合材料,研究石墨烯含量、滑动速度、载荷对复合材料摩擦性能的影响,研究表明,载荷对摩擦系数影响不明显,但在高速滑动摩擦下,摩擦副表面的石墨烯膜破损,导致磨损严重,摩擦系数增大。

石墨烯增强铜基复合材料的润滑机理被解释为:基体表面在载荷作用下发生变形,石墨烯被拉出并裸露在摩擦副间。当两个接触表面发生相对滑动时,石墨烯与基体、对偶材料产生的磨粒混合,并在摩擦表面形成致密、连续的摩擦层,避免两个摩擦面的直接接触,降低了摩擦系数[64,67-69]。

4 结 语

目前,石墨烯增强铜基复合材料领域已取得一定成果。现有技术通过石墨烯表面改性,基体合金化,创新、优化制备工艺来改善石墨烯在铜基体中的分散性以及与铜之间的界面结合。然而,目前该方向的研究,增强体主要集中在石墨烯衍生物的应用上,如氧化石墨烯,还原氧化石墨烯,石墨烯纳米片等,无法将石墨烯的性能充分体现。通过球磨法、化学方法制备的石墨烯/铜复合材料,在制备过程中不可避免地会导致石墨烯产生缺陷,增强体和铜基体之间仅通过机械结合或范德华力结合,导致在烧结过程中产生二次团聚。因此,未来该领域的研究工作将主要体现在:1)研发低成本、无缺陷石墨烯,制备出力学与摩擦学性能优化统一的石墨烯/铜基复合材料;2)完善复合材料制备工艺、改善石墨烯-铜界面结合。