高效定位夹具在数控车床装夹的应用

2021-09-15黄常春甘永建

黄常春 甘永建

(韶关市技师学院,广东 韶关 512000)

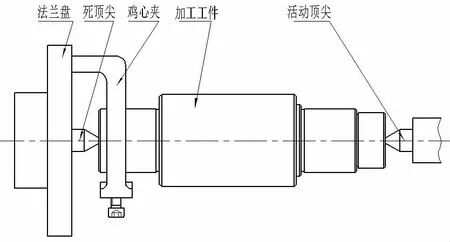

传统的两顶尖鸡心夹装夹工件时,由于中心孔大小深浅不统一,难以保证工件轴向定位,在数控车床上加工起来极为不方便,每个零件都要重新设Z向坐标零点,使加工工件的辅助时间增长、生产效率难于提高,为此本文作者根据两顶尖鸡心夹装夹加工的特点,研制出高效定位夹具,既保证了加工工件的质量,又提高了生产效率,同时减轻工人劳动强度。获得了同行们的一致好评。传统鸡心夹装夹工件示意图,如图2所示。

图2 传统顶尖装夹的示意图

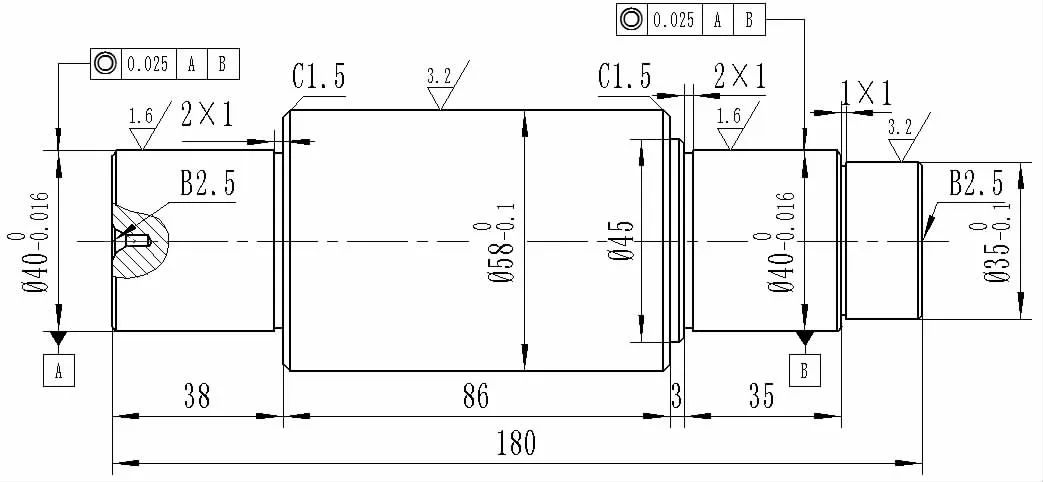

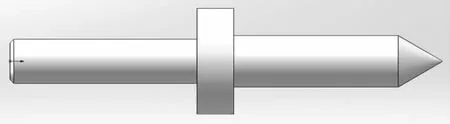

2018年下半年我校实习工厂加工外协工件如图1所示,数量为2000件,由于工件数量多,交货时间短,所以实习工厂领导决定采用数控车床加工。刚开始为了保证工件的同轴度和尺寸精度采用传统的两顶尖鸡心夹装夹,加工效率不高,学生的劳动强度大,质量难于保证。为此我对在车床上装夹工件进行研究。

图1 未注倒角1×45°

1 在数控车床上传统装夹的方法

1.1 直接用三爪卡盘装夹,优点是通用、效率高;缺点是工件轴向难于定位、工件伸出长度不能过于长,否则工件刚性低影响切削用量的提高,造成生产效率低。

1.2 一夹一顶装夹,优点是工件的刚度高,可以提高切削用量,生产效率高;缺点是工件因基准不统一造成工件的同轴度难以保证。如图2所示。

1.3 传统鸡心夹装夹工件必须使用两顶尖,优点是工件的同轴度高,质量易于控制。缺点是工件两端面的B型中心孔深浅必须统一,否则工件轴向难于控制,劳动强度高,工件装夹麻烦,加工效率低。

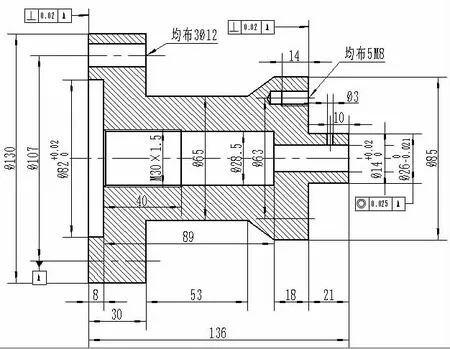

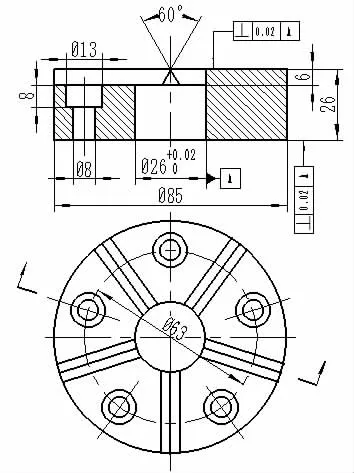

受到工件端面定位和锪孔钻的刀刃可以传递扭矩的原理启发,经过多次使用、改良最终成形如图3、4、5、6所示。

图3 高效定位夹具爆炸图

图4 高效定位夹具夹具体零件图

图5 快速定位块三维图

图6 快速定位块零件图

2 高效定位夹具的结构与作用

高效定位夹具夹具体与卡盘法兰盘台阶配合,然后通过卡盘法圆锥与车床主轴轴颈配合,因接触面积大并与锥面配合,更能保证夹具与车床的旋转中心同轴,因夹具短增加了刚性,工件在尾座的向前移动下,使端面与定位块接触定位,批量的工件得到了纵向重合,前顶尖在弹簧的压缩下左右移动,刚好顶着中心孔。这样批量生产起来就不用每个工件都要重新对刀。而且在定位块为五把刀刃(刃口为0.1 mm)与工件端面接触,在尾座顶尖前移力的顶持下,略省了用鸡心夹。

3 高效定位夹具的实物图与切削过程

图3是我制作的夹具实体图,有两个改进的地方:

3.1 因轴向有定位,批量生产的时候不用每个零件都重新对刀,这样就减小了劳动强度同时也提高了生产效率。

3.2 该夹具在轴向精车切削力<400公斤力时,工件以定位块定位并压入工件端面,经过长期使用实践证明工件不会“打滑”。

4 高效定位夹具的的生产过程

4.1 夹具体的生产过程

4.2 定位块的加工过程

(1)下料40GrФ90×28。(2)车端面,加工外圆Ф85×20、Ф26.2 通孔。(3)上加工中心粗加工五条刀刃,刃的宽度为0.4及五个台阶孔到尺寸。(4)工件热处理HRC40至50。(5)上磨床加工定位块Ф26+0.02通孔及两端面,保证两端面和内孔垂直。(6)

0上工具磨床加工五条刀刃,刃口宽度为0.1。

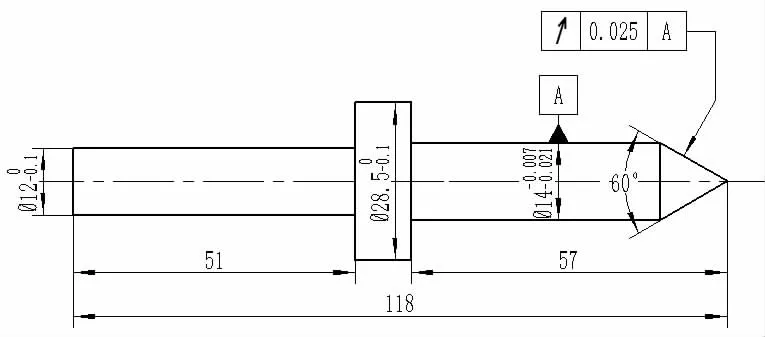

4.3 定位顶尖的加工过程(图7、8)

图7 定位顶尖三维图

图8 定位顶尖零件图

顶尖采用材料40Gr钢:

4.4 锁紧螺丝制作过程

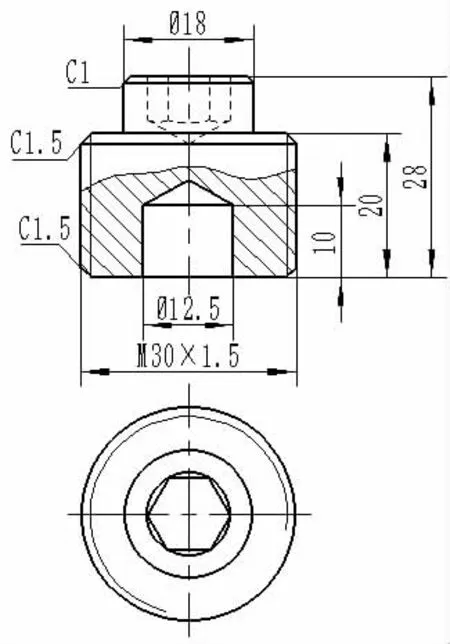

(1)45号钢,调质为HB225~260。(2)加工台阶Ф18×8、内孔Ф10×10、加工M30×1.5 螺纹。(3)切断工件。(4)夹Ф18×8加工Ф12.5×10的内孔。(5)冲压内六角。(图9、10)

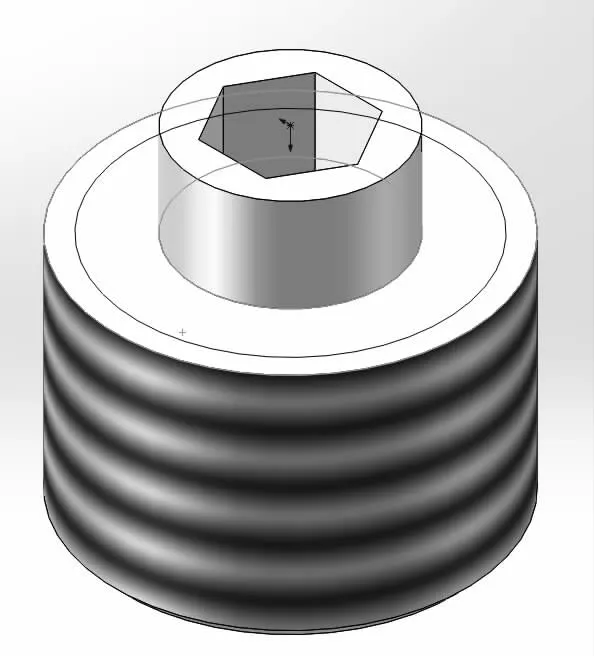

图9 锁紧螺钉三维图

图10 锁紧螺钉零件图

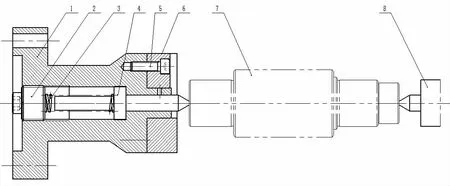

5 工件装配

定位块与夹具体配作加工5个M8内螺纹。通过夹具体Ф3加机油,装顶尖,装圆柱弹簧,装锁紧螺钉,装定位块,通过螺纹与法兰盘锁紧,最后安装在车床的主轴上。(图11)

图11