回采工作面放顶煤工艺的优化设计

2021-09-15刘宇鹏

刘宇鹏

(河南永锦能源有限公司云盖山煤矿二矿,河南 许昌 461000)

顶层石窟开采是一种综合机械化的长壁开采技术,这种新的采矿技术对经济利益有很大的好处。然而,顶层煤层空化的新技术涉及大范围的工作表面周围岩石的损伤,低回收率和气体排放量的增加。由于过去缺乏这项技术的基础研究,所以在中国这项技术的进一步发展受到限制。在本文中,通过结合实际情况,将采矿和空化比,空化步骤距离,使用实验室类似模拟方法分析从顶部煤炭碎裂等因素对顶层煤炭空化的影响,为改善完全机械化的上煤炭运输开采中的最高煤炭回收率提供理论基础。

1 回采工作面的现状分析

1.1 回采工作面放煤工艺特点

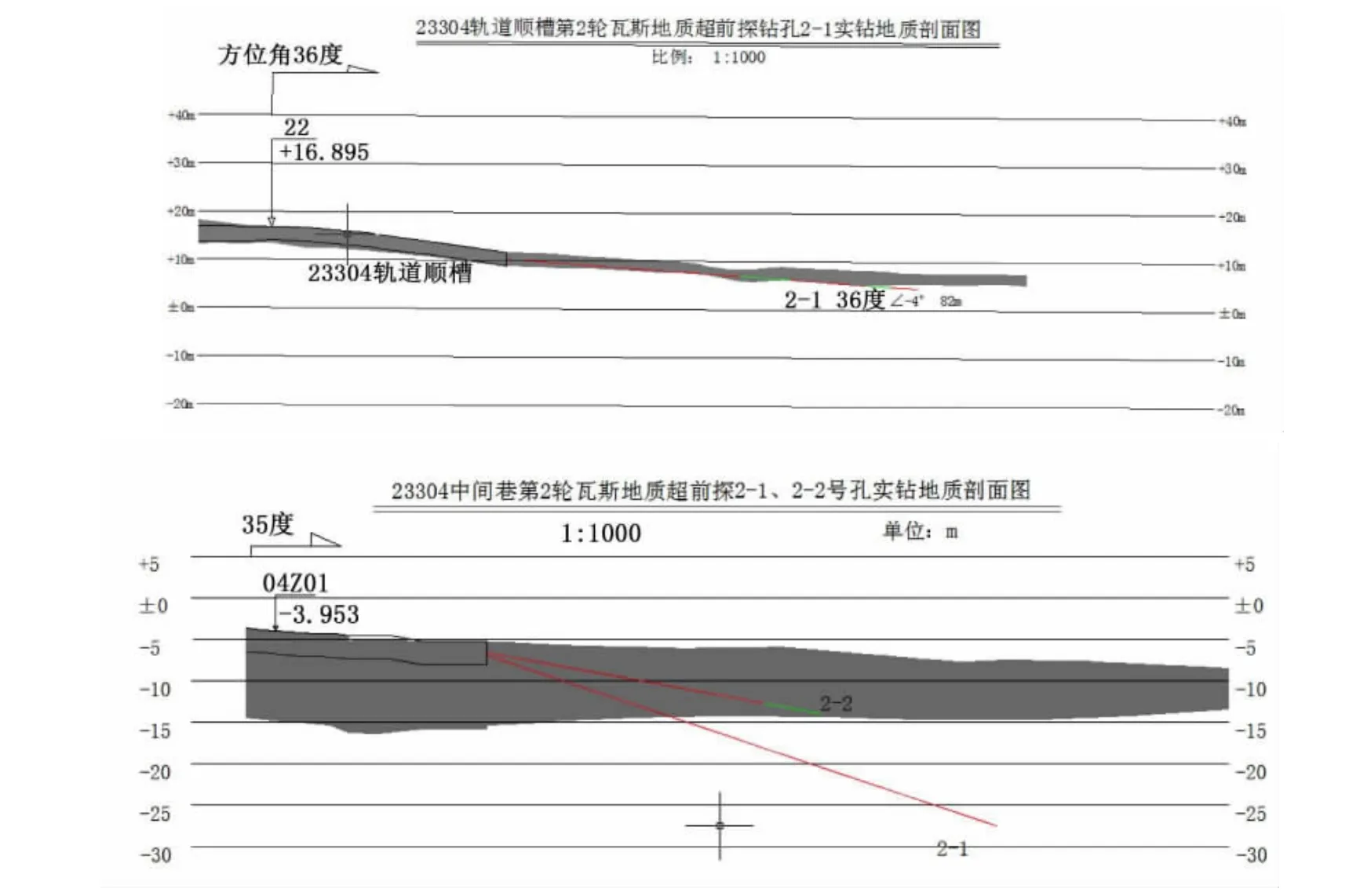

顶煤挖掘技术的主要特点是,采用顶层煤炭运输控制理论,将提高顶层煤炭的洞窟率,解决相应的顶层煤炭损失问题。另外,根据煤层产生条件,通过实现上述对应技术,可以使工作面的最上部煤炭分配率增加80~90%以上。一般来说,根据最高煤的采集率可以增加5~10%,其经济利益是相当可观的,对于最高煤角色矿的可持续开发也是必要的。最高级的煤炭运输技术主要是最终的煤炭运输技术、煤炭分配步骤、煤炭运输法和终端煤炭空化等,主要是在工作面结束之前停止分配,提前放置约10m,我们必须注意解决两个问题,选择最终开采线的合理位置。在稳定的屋顶状态下制作去除支撑的空间,有效防止后面进入。在工作方向的两个步骤中,两个顶层煤层空化之间的距离被称为循环空化步骤。间接热移动干燥机的原理是,为了确定循环煤绘制的步进距离,要完全分解,并在缓慢的范围内制造最高的煤炭,提高恢复率,减少致癌原率。当确定空化距离时,应保证覆盖开口以上最上部的煤被松软的顶层炭填满。空化间隔的大小主要与顶层炭的厚度有关。当最大的煤炭厚度较小时,通常采取一个采矿和一个洞穴更为合理;如果顶部的煤炭厚度较大,则可以适当地增加空化步骤,并且可以使用两个采矿和一个移动或两个采矿和一个移动。空化距离与屋顶空化和移动特性和顶层煤炭碎裂程度有关,由图1得出,煤层的薄厚程度对钻孔偏斜的影响:煤层厚度在3m以下的钻孔偏斜程度较小,煤层厚度在3m以上的钻孔偏斜程度增加。

图1 煤层的薄厚程度对钻孔偏斜的影响图

1.2 回采工作面放煤工艺优化设计

作为优化“煤矿开采”过程的方法,本文提出的综合建议是完成以下步骤,根据采矿面设备的现状和煤炭保管、制图的基础理论,进行了详细的分析,选定了各种制图采煤方式。根据矿山的实际生产情况,定义了用于测试实际煤炭绘制效果的特定索引,关于各自选择的理论测试方式,依次进行运算配置,进行实证收集效果测试的所有统计数据。冶炼煤炭的科学方法当然可以使煤的接触面均匀,因此显然可以截断,最好的煤炭回收完全完成,可以减少混合。在整个煤炭制法中,如果煤炭制法不能有效控制,则顶层煤炭混合研究的情况非常严重,特别是导致煤炭损失的明显情况。

2 放顶煤工艺的优化设计

2.1 煤炭制图步骤的优化设计

如果煤炭制图步骤的选择是科学合理的,它确实可以改善恢复率,在一定程度上减少致癌原率。更好的采煤阶段可以在顶层煤的顶部制造源,毫无疑问顶层煤后有时可以到达采煤口。这样,就可以完全发挥出煤炭提取效果,达到最好的程度。如果煤炭开采超过标准限界,最上面的煤炭上的雁根将首先到达煤炭开采口。而且,在炭后面很难将其排出。如果煤炭抽选工程低于特定界限,科格尔将在煤炭初期阶段进入采煤口,使上面的煤炭难以完全排出。练习后,如果空化步骤真的是科学的,最上面的煤炭对应空化量自然会达到最大,而量也会达到最小。实际上,我们有一个特殊的理论,可以用来指导绘制方法选择椭圆体理论。根据不同的煤炭制法,分析具体的煤炭制法,展示了在矿山后方的煤炭的伽玛混合的实际情况。煤炭的抽选在几个圆形截面上进行。煤炭运输按区间和间隔按一轮的顺序进行,以回环和单轮序列绘制煤炭。

2.2 煤层情况及相似模拟试验

以15个煤层的开采为例,石层的厚度为5.4 ~7.93 米,平均6.38 米,煤层为两层岩石,岩石的上层相对稳定,厚度为0.2 ~0.3 m,岩石分布的下层不稳定,厚度为0~1m,石材系数f为2.5 ,煤炭的单位重量为4.4 tm3。长方体是高纯度的黑色页岩。立即屋顶的厚度平均为1.72 米,为0.5 ~3.15 米。主要的屋顶是深灰色的石灰岩和石灰质页岩,硬度为10.62 米。直接底为深灰砂页岩、硬岩、厚度1.94 ~3.1 m、平均厚度2.8 m。在工作方面,采用了长壁后退的完全机械化的顶层煤炭运输采矿,一次采用全高开采法和全覆盖法进行管理。工作方面全长116米,罢工长861米,矿山高6.38 米。由于采掘过程中上层地基运动的特性和顶层煤笼的特性,完全机械化的上部煤层空化面中周围岩石的移动空间包括5个区域和支撑面积,顶部煤炭破碎排放区,填充面积,在可大致区分为煤炭壁的周期性破坏和下沉区域支撑区域,主体为具有最大刚性的油压支撑体,近似主体最终输送的填充面积主要由浮动煤和传动岩构成,其密度和介质刚度为煤厚,在由空化岩石厚度和岩相决定的石壁开采过程中,由于桥墩压力的影响,石炭体产生裂缝,刚性下降的周期性破坏和沉降是伴随周期性破坏和沉降的上层。在采矿过程中,这五个区域的位置是时间的函数,顶层煤炭破碎和放电区域对顶层煤炭洞窟影响最大,工作面的进展和连续变化。区域之间的边界是模糊的,但是分割是明显的。当现场观察和测量空化比为1.8:1时,工作面加权规则的分析:长方体的第一空化步骤为13.5 m,基本屋顶的第一加权步骤为36.3 %m,平均周期性加权步骤为9.6 m循环的平均支撑强度为0.85 mp,上部煤炭破碎及放电区域I的长度为3.8 m。而且,顶层煤炭的碎裂是0.82 。在空化比为1.5 :1的情况下,工作面加权规则的分析:长方体的第一空化步骤为12.5 m,基本顶棚的第一加权步骤为32.6 米,平均周期性加权步骤为9.2 m循环内的平均支撑强度为0.88 MP,上部煤炭破碎及放电区域的长度。也就是说,区域II为3.6 米,顶层煤炭的碎裂为0.85 。当空化挖掘比为1.2 :1时,工作面加权规则的分析:长方体的第一空化步骤为10.8 m,基本屋顶的第一加权步骤为29.2米,平均周期性加权步骤为8.8 m循环内的平均支撑强度为0.96 MP,上部煤炭破碎及放电区域的长度。也就是说,区域II为3.3 m,顶层煤炭的碎裂为0.92 。由于上煤的压坏程度直接影响空化效应和回收率,所以分析了支撑压力的分布特性。应力集中系数为1.86 空腔化率为1.5 :1时,支承压力的分布范围约为50m,峰值点在工作面前25m左右,应力集中系数为1.95 的空化比为1.2:1时,支承压力的分布范围约为46m峰值点在工作面前方约为23m,应力集中系数为2.02。根据这个数据,空化比的变化直接影响空化的影响。在有煤层厚度的范围内,开采率增加,即顶炭的厚度越厚,峰值支撑压力的位置就越远离煤壁,支撑体的支撑强度比较小,即顶部炭的厚度越薄峰值支撑压力的位置接近煤壁,支撑体的支撑强度大。也就是说,在固定了煤层厚度的情况下,最上层炭变厚的话,顶层煤就很难变松,空化性能很差。

2.3 效益预测

2.3.1 通过对临时支援设计的优化和管理,屋顶安全性事故发生大幅减少,出入面安全率大幅提高,保证员工的劳动环境安全。根据改进的安全系数,估计约有600万间接利润可以在一年内引入矿山。

2.3.2 通过优化临时支撑设计,前探测光束的安装时间大幅缩短,生产工作时间增加,劳动效率利用率提高。该项目将直接间接为煤矿带来近40万元的利润。从这两个优点来看,通过对临时支撑装置的设计优化,约100万元将在一年内保存在矿山。如果我们长期考虑的话,经济上的好处是无法计量。

3 结论

在本文中,基于工程学实例,结合顶煤笼敷采矿技术的特性,采用试验方法优化了顶层铸造开采技术的设计。采矿技术的经济优势非常大,但是为了验证和优化设计还需要很多练习。矿山单位必须完全实现矿山技术所带来的巨大经济利益,与单位操作的矿业项目相结合,将技术完全实践,以提高采矿生产现场的技术水平实际优化和调整开采技术。借助测试方法,进行了空化技术的科学优化设计。这项矿山技术可以带来非常好的经济效益,但是需要进行很多实际工作的确认和优化设计。对于采矿单位来说,他们必须深入了解该矿山技术所能引导的超经济优势,将该技术整合到单位的实际开采项目中,完成具体实施在执行过程中不断优化和调整挖掘技术,提高矿山生产的整体技术水平。