基于主成分分析的燃料电池空压机故障诊断*

2021-09-15杨国平

汪 琦 杨国平

(上海工程技术大学机械与汽车学院 上海 201620)

1 引言

当前国内锂电池新能源汽车技术发展日趋成熟,燃料电池汽车较之具有更少污染,更大功率等优点,更符合可持续发展理念,市场需求增大[3]。空压机作为燃料电池系统的核心部件,造价昂贵,主要原因是国内传统空压机行业涉猎汽车领域时间较短,技术不够成熟,没有形成统一的标准和规范。在实际运行当中,由于空压机机械结构和系统较为复杂,特定的故障发生往往由某一或多个细小零部件的问题导致,而非理想的一一对应的关系,即具有不确定性和模糊性[4],而作为燃料电池氧气空气端的输入子系统,空压机有着特殊的需求,应尽量满足排气量稳定迅速、结构紧凑,噪声小,效率高等特点[5],一旦发生故障对汽车运行影响巨大,因此对于燃料电池空压机进行特定的故障诊断及预测十分必要。

本文利用在实验室进行的空压机性能测试实验,首先对所有测试参数利用主成分分析法进行数据降维,筛选出能够代表空压机性能几组主要参数,再利用BP神经网络模型对空压机故障类型进行分析预测。相较于传统燃料电池系统空压机的故障诊断方法,BP神经网络能够更好地将拟合准确度与处理复杂度做出平衡,在没有准确的物理模型的基础上对故障模式进行预测。利用PCA对数据进行预处理则能够大大减少模型训练的时间和提高数据的利用率[6]。

2 确定特征参数和故障原因

在燃料电池空压机的开发过程中,需要长时间的实验数据积累来统计故障模式和故障原因。本文在耐久性实验的过程中主要的发现的几个问题有,转速抖动异常、冷却水掺锈、出气口漏气、透气阀漏油等,部分问题如图1、2、3所示。

图1 冷却水掺锈

图2 出气口漏气

图3 透气阀漏油

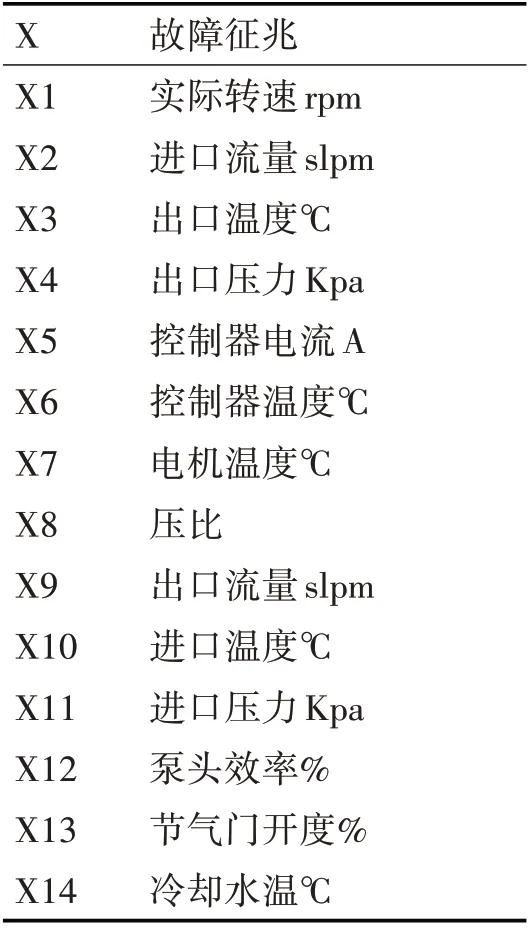

本文实验中采用的是罗茨式空压机,通过查阅资料与实际测试相结合的方式,确定空压机故障的几种类型,并采集相关数据作为样本分析。在燃料电池车用空压机的故障征兆X选取方面,由于缺乏足够的资料参考和专家经验,因此通过借鉴传统空压机故障征兆选取并结合汽车发动机系统实际运行需求[7],选定以下几个主要参数作为训练对象的,具体参数如表1所示。

表1 故障征兆参数表

3 主成分分析法

选取的14个测试参数中,各自对所产生的故障影响程度并不相同甚至差异很大,比如节气门开度一般在选定的测试工况范围内,一般不会作为故障的主要原因,而实际转速、出口压力等等往往是评定故障类型的主要参考对象。另外,各个参数之间的关联程度互相不独立,如果一味地将所有参数都作为故障征兆则会造成无意义的复杂计算和混乱的重复指标[8]。针对这一问题,研究人员大多采用主成分分析法(PCA)对数据进行降维重构。使用PCA降维后的数据相互独立,能够简洁清晰的表现出数据的主要特征[9]。

主成分分析的主要步骤如下。

Step 1:将源数据进行标准化;

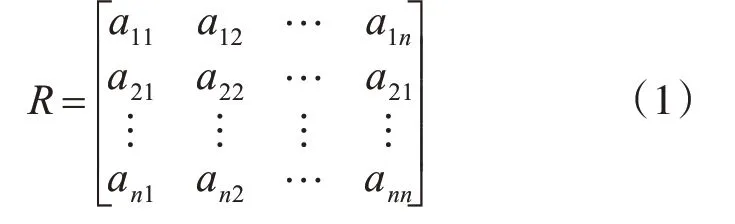

Step 2:计算相关系数矩阵R:

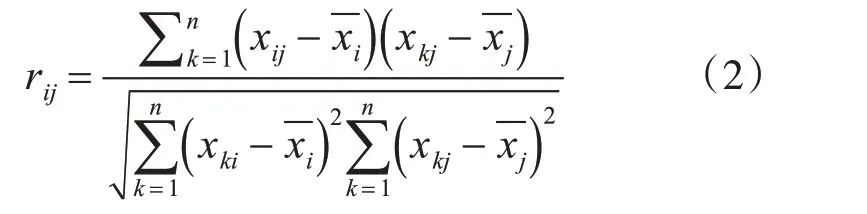

其中,相关系数矩阵R的元素rij的计算公式为

Step 3:求出各个特征参数的贡献率按照倒序排列,并求出累计贡献率。贡献率Y的计算公式为

特征参数的贡献率代表着自身对汽车行驶工况的代表性,值越大表明越有意义,因此需要找出覆盖信息相互独立的几个参数,其贡献率能够达到85%,能够满足展现行驶曲线特性的要求。

Step 4:计算主成分载荷矩阵,同样能够体现各个变量的重要性。

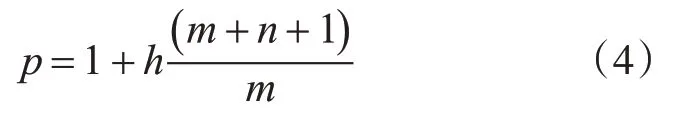

燃料电池系统对应输入向量的样本数据选取对于模型训练的效果影响十分明显,样本数量过少时会使得模型故障类型欠缺,无法完全体现故障产生的一般性,但如果选取的样本数过多的话,由于实际计算机的条件有限,模型运算速度会下降,不能够快速得出结论[10]。一般情况下,学习样本数与网络拓扑结构之间存在如下的关系:

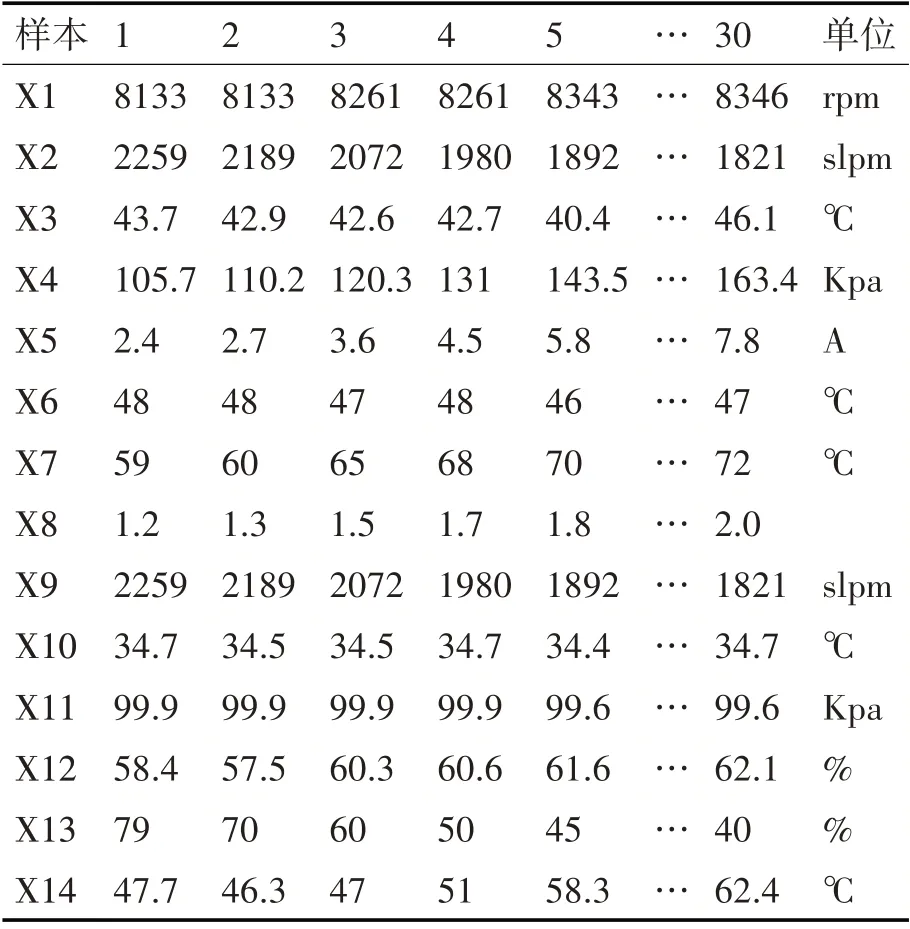

式中,n为输入变量数目;m为输出变量数目;h为隐含节点数目;p为输入学习样本数目。本文选取UQM R340型空压机的30组实验数据作为训练对象,运行工况选择转速设定为8000rpm~8400rpm,具体如表2所示,并对数据做标准化处理。

表2 空压机故障网络训练样本

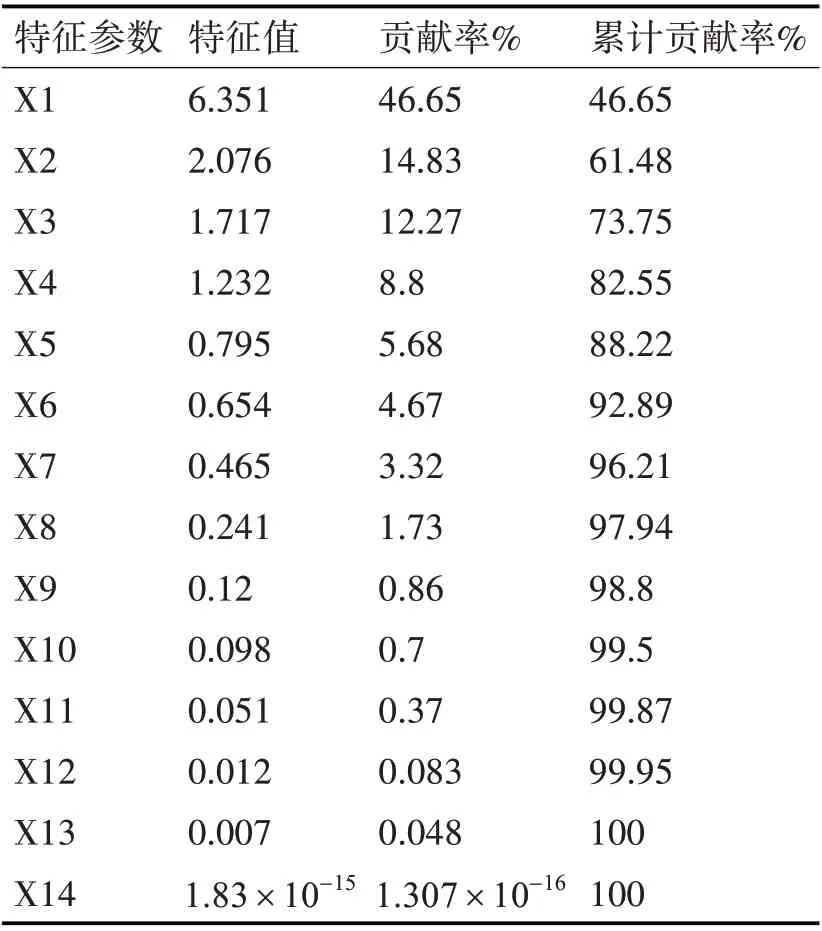

本文利用SPSS软件对表2中的数据进行主成分分析,各特征参数的贡献率和累计贡献率如表3所示,碎石图如图4所示。

图4 各特征值碎石图

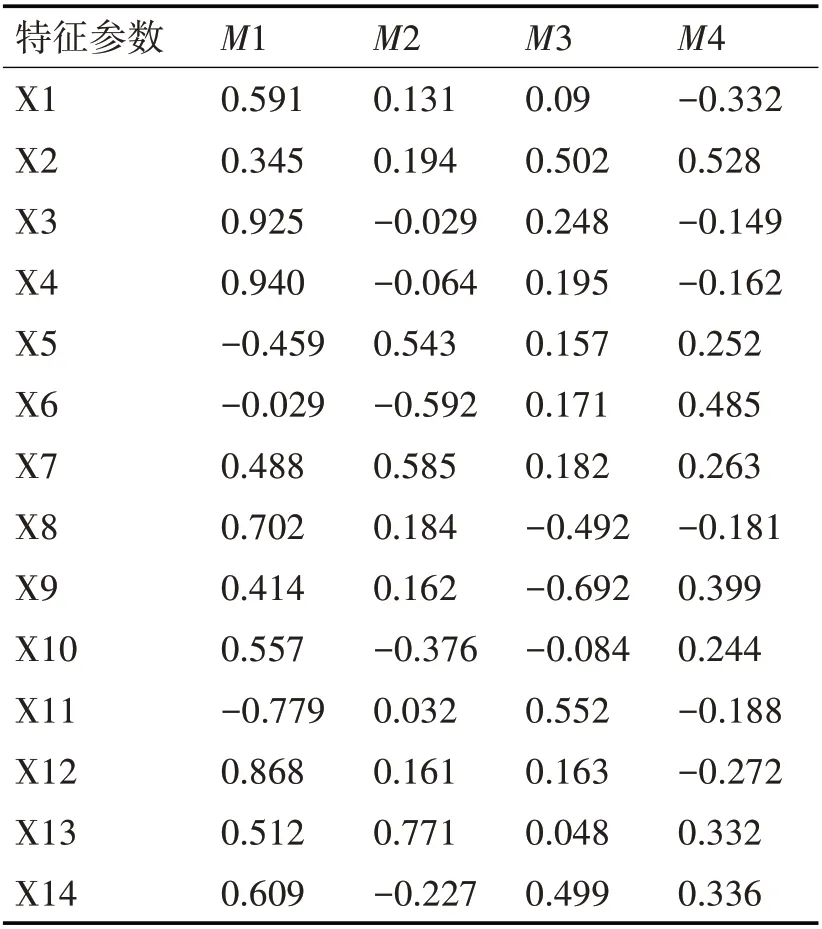

由表3可知,前4个特征参数对于运动学片段的贡献率占比达到82.5%且特征值大于1,说明这四特征参数已经包含了14个参数的主要信息,可作为主要成分[11]。再计算提取出的主成分的载荷矩阵,观测主成分参数与剩余其他一个非主成分变量的相关程度,如表4所示。

表3 各参数贡献率和累计贡献率

表4 主成分载荷矩阵

如果载荷矩阵中的值较大,表明相关两个变量的关联程度较好[12],由表4可以得出,M1主要体现的特征是出口温度、出口压力、泵头效率;M2主要体现的特征是控制器电流、电机温度和节气门开度;M3主要体现的是冷却水温和进口压力;M4主要体现的是进口流量、控制器温度和出口流量。这几个特征参数来作为汽车行驶工况的评估体系,至此成功实现了将14维数据降维到4维的目标。

4 BP神经网络模型设计

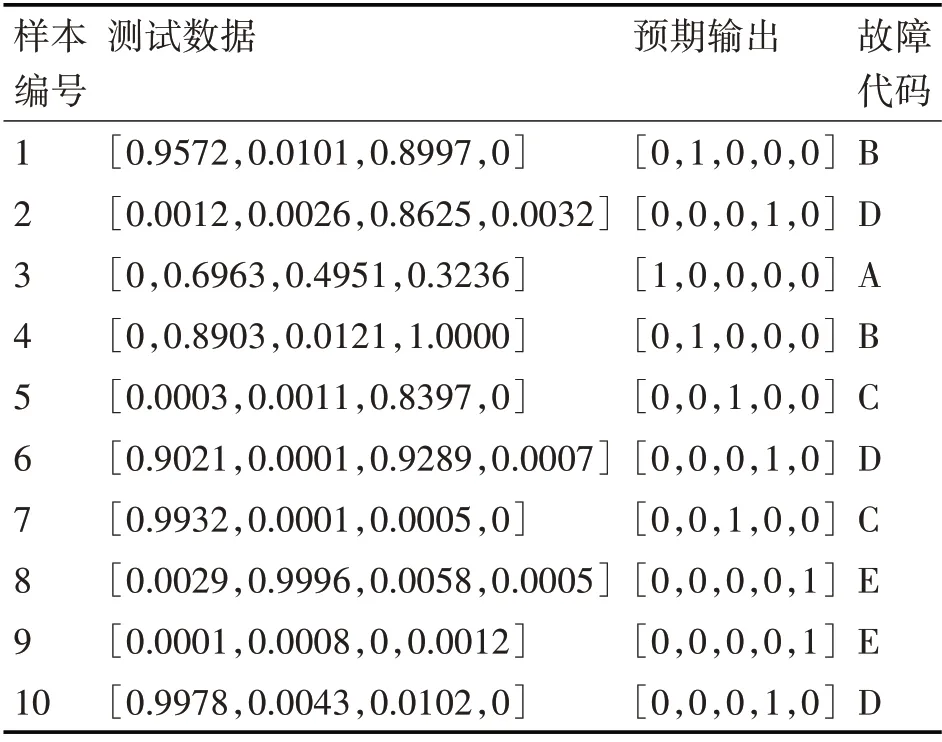

经过重构后的数据为4维,因此输入层神经元个数为4,在进行耐久性试验的过程中主要出现的故障有转速抖动异常,排气量不足,温度过高,压比不达标。将五个故障状态作为输出层的结果[13],分别设为A正常;B转速抖动幅度大;C排气量不足;D过热;E电流过大。其输出结果为A(1,0,0,0,0);B(0,1,0,0,0);C(0,0,1,0,0);D(0,0,0,1,0);E(0,0,0,0,1),即输出层神经元数目为5。

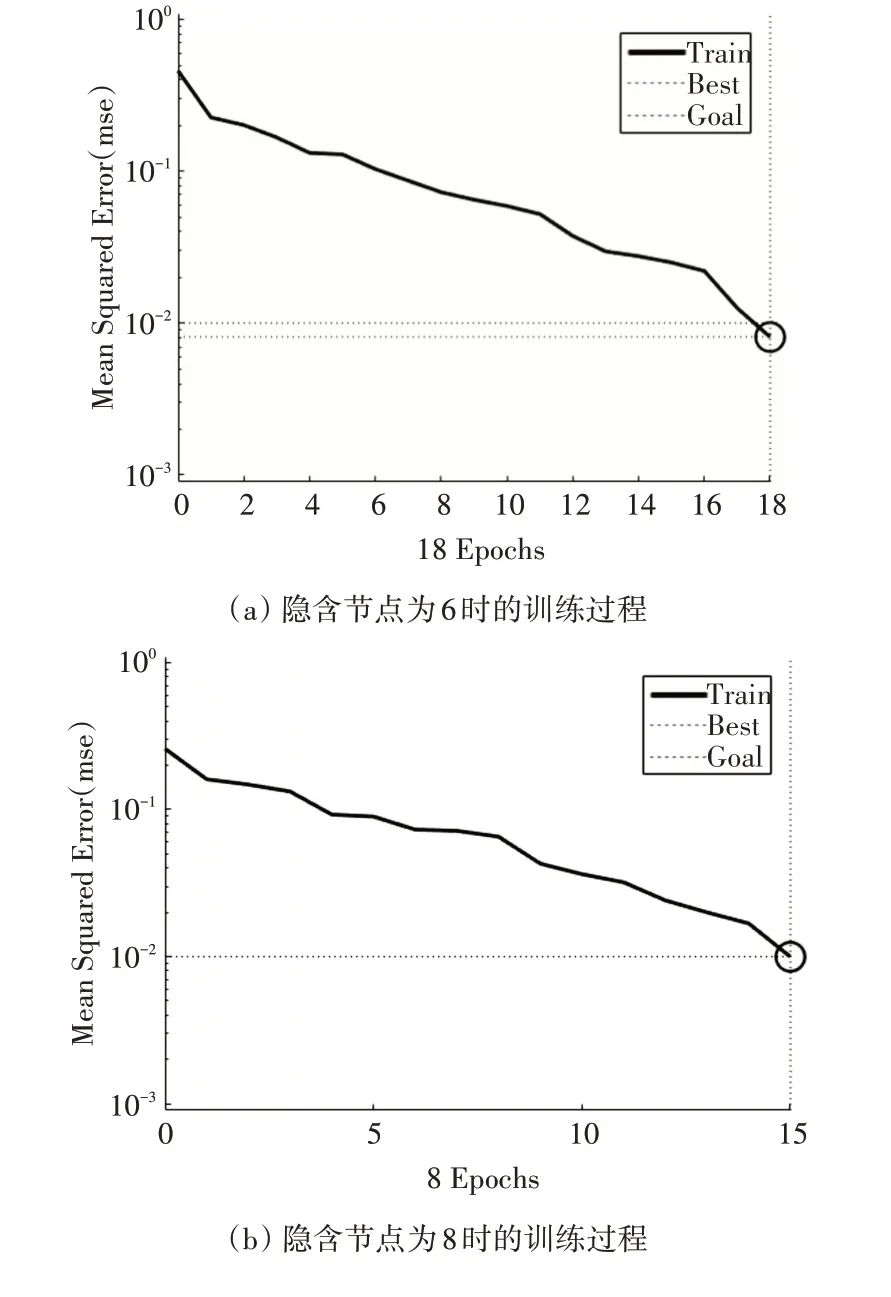

根据上述分析,本文设计网络结构为4-N-5的三层BP神经网络。在神经网络工具箱的设置上,隐含层和输出层的传递函数分别采用Tansig和Logsig[14],均方差目标设置为0.01,初始学习率为0.1,最后选用Levenberg-Marquard算法函数Trainlm函数对模型进行训练,为了得到最佳的网络结构使模型运行更有效率,选取不同的隐含层节点数进行比较,训练结果如图5所示。

图5 不同隐含节点的训练效果图

由图5(b)可知,当隐含层层数设置为8的时候,模型精度最高,训练次数最少,只需训练8次即可。最后另取10组数据代入到完成的模型中进行校验,结果如表5所示。

表5 模型诊断结果

5 结语

用于燃料电池车辆的空气压缩机的故障诊断是一个非常复杂的问题。由于安装位置,工作环境和运行状态等复杂因素,故障与征兆之间的关系并不明显,复杂的运行工况使得故障排除变得困难[15]。本文利用主成分分析法对测试参数进行重构,通过实际测试收集空压机的常见故障及实验数据,确定故障现象及其相应的故障类型,并利用Matlab神经网络工具箱进行构建模型,并对输出矢量,故障诊断和测量数据进行分析,诊断结果与实际应用一致,因此该方法准确可靠。