多功能自动焊接机床控制设计分析

2021-09-14盛效锋

盛效锋

摘要: 多功能自动焊接机床控制设计融入到机械焊接工作中对保证焊接工作质量的提升,满足当前多功能的焊接需求具有重要的作用。对此本文对自动焊数机床控制系统、多功能自动焊接机床控制设计具体内容、多功能自动焊接机床控制设计关键技术、注重设计系统改善升级进行了相关的分析,得到了多功能自动焊接机床控制设计体系是一个复杂的设计体系,需要综合考虑多方面内容,才能保证设计的全面性、实用性等结论,期望对提高多功能自动焊接机床控制设计水平有所帮助。

Abstract: The integration of the control design of the multi-functional automatic welding machine tool into the mechanical welding work plays an important role in ensuring the improvement of the welding work quality and meeting the current multi-functional welding needs. In this regard, this article analyzes the automatic welding machine control system, the specific content of the control design of the multi-function automatic welding machine tool, the key technology of the control design of the multi-function automatic welding machine tool, and the improvement and upgrading of the design system. The control of the multi-function automatic welding machine tool is obtained. The design system is a complex design system, which requires comprehensive consideration of many aspects in order to ensure the comprehensiveness and practicability of the design. It is expected to be helpful to improve the control design level of multifunctional automatic welding machine tools.

關键词: 多功能;自动焊接机床;控制设计

Key words: multi-function;automatic welding machine;control design

中图分类号:U671.81 文献标识码:A 文章编号:1674-957X(2021)17-0083-02

0 引言

随着机械加工生产对精密度要求的不断提升,要求严格的控制焊接的质量,但是在传统焊接系统中,焊接功能单一,焊接体系不健全,不仅无法满足当前焊接工作的多样化需求,而且也很难对焊接质量进行控制。在这种情况下加强对多功能自动焊接机床控制设计的相关研究,对解决目前机械焊接现状、提高焊接精准度具有重要的现实意义。

1 自动焊接机床控制系统概述

传统的焊接机床数控系统功能相对单一,系统结构相对封闭,各个功能板块之间无法有效的衔接,导致无法适应机床焊接需求。随着机床焊接要求不断增多,传统的数控机床结构很难满足焊接要求,对此机床焊接开始向多功能自动焊接机床控制发展,这对解决机床焊机面临的现实问题具有重要的作用。多功能自动焊接机床控制系统打破了传统的机床控制系统,营造了一个开放的功能空间,增加了应用功能,而且预留了功能应用空间,为之后的焊接需求提供了有利条件。通过对多功能自动焊接机床控制系统进行分析,发现多功能自动焊接机床控制系统中有较多软件资源,系统功能主要来源于软件,通过软件控制来实现相应的功能,由于软件的丰富性,所以功能较多;其次具有外延性,由于自动焊接的需求情况不同,所以需要不同的功能,在多功能自动焊接机床控制模式下可以实现功能拓展,通过软件的接入来增加机床功能,这对保证功能的与时俱进,满足自动焊接机床控制需求具有重要的作用。此外从软件开发方面来看,自动焊接机床软件控制系统软件开发成本低,不需要投入大量的资金、人力成本,而这对广泛的将多功能自动焊接机床运用到工作中具有重要的作用。总之在当前机床焊接要求日益增多的情况下,多功能自动焊接机床控制系统实用性较强,不仅能够满足不同的焊接工作,而且还能有效的实现功能拓展,这对提高机床焊接工作质量具有重要的意义。

2 多功能自动焊接机床控制设计具体内容

2.1 机床本体设计 通过对多功能自动焊接机床控制设备结构进行了解,发现机床设计结构是由焊接设备、机床两大部分构成的,焊接设备是依托于机床设备来实现焊接功能的,不同的焊接工作所用的焊接设备不同,比如点焊设备的构成主要有焊钳、弧焊、电源等部分构成;弧焊主要有焊枪、送丝机、电源等部分构成等等。机床主体的构成主要包括虚拟主体、实用主体两个部分,其中实用主体包括机床运行设备、控制柜硬件;软件主要由功能模块软件组成,以此形成系统的控制系统,为满足多功能自动焊接机床需求提供有利条件。

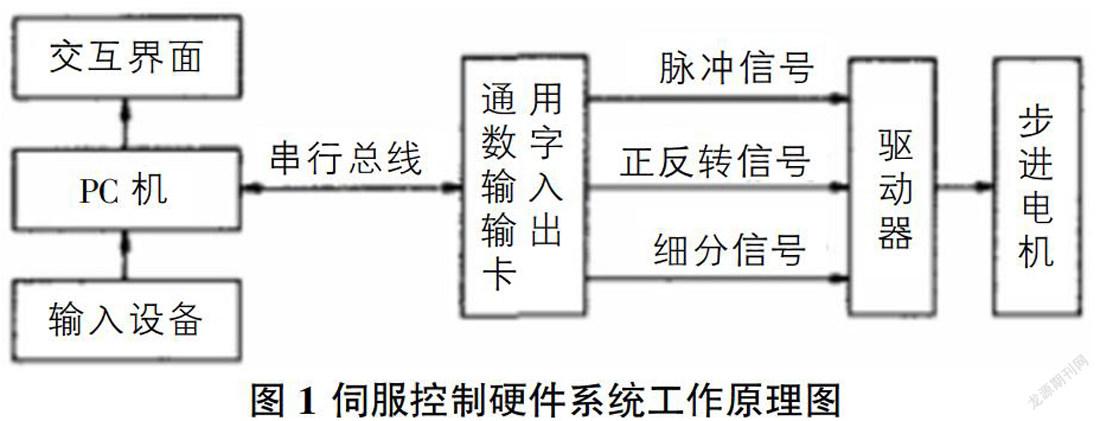

2.2 伺服控制硬件系统设计 通过以上分析得知多功能自动焊接机床控制是一个系统的设计体系,不仅包括硬件设备,还包括软件系统设计,而且软件设备是核心,是实现多功能焊接的前提条件,因此应构建满足多功能需求的伺服控制硬件系统,在设计中一般采用驱动器、加步进电机、计算机来完成伺服控制硬件系统设计工作。在设计中将计算机软件接入到加步进电机系统中,不仅满足了多功能的焊接需求,而且还实现了多方位的控制。此外随着功能的增多,设备体系也相对复杂,需要和当前信息化技术、大数据技术进行有效的接入,而计算机具有强大的网络功能,对满足这种多功能需求,保证功能应用的前瞻性具有重要的意义。在伺服控制硬件系统设计中,硬件系统的控制作用来源于采用的I/0卡,即控制加步进电机的系统,在对加步电机系统的控制中,需要查看控制需求,根据控制需求来设置I/0卡的设计位数以及控制信号数,进而满足具体的功能需求,使功能更贴近实际工作。从图1中可以看出伺服控制硬件系统的工作原理,可以看出输入系统非常强大,有两个部分构成,其中普通的输入设备有控制杆、键盘PC机;通用的数字设备输入卡既可以输入,也可以输出,通过串行总线的方式来完成16项的输入、输出,进而通过不同的信号,比如细分信号、脉冲信号、正反转信号来实现对驱动器的控制,进而实现对步进电机的控制,从这个控制体系中可以看出在融入了计算机系统控制之后,控制能力得到了提升,能夠实现5个不仅电机的控制,而且由于输入渠道的增多,实现了多方位、多层次的控制,这对保证焊接的精度,提高焊接质量具有重要的作用。

3 多功能自动焊接机床控制设计关键技术分析

3.1 通过构建插补算法、三维空间数学模型保证设计实现 在满足了软件设备应用的基础上应构建多功能焊接软件系统,进而使软件、硬件系统有机结合,形成系统的设计体系,为保证多功能自动焊接机床控制设计体系高质量的完成打下基础。从目前焊接工作的质量需求、焊接功能需求来看,焊接工作是一个高精度的工作,尤其是随着对机械化制作精密度要求日益提升的情况下,如何实现焊接精度的控制至关重要。对此通过对多功能自动焊接机床控制设计系统进行研究,并结合焊接工作实际情况,构建了数学应用模型,并采用插补算法来实现精度控制。

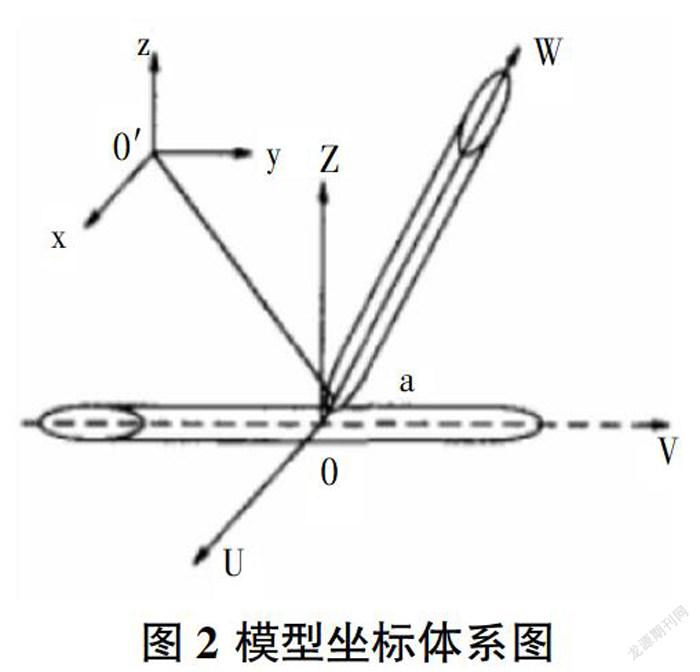

由插补算法构建数学模型来打造多功能的焊接应用软件体系,对优化焊接工作,满足工作应用需求具有重要的作用,但是在设计中,数学模型的构建难度较大,对于设计者而言是一项重要的考验,需要设计者将工作内容进行细分,并基于工作内容将焊缝时间点进行有机的汇总,形成数学模型。见图2,是针对圆柱管焊接缝所制定的模型图设计,根据圆柱管的特点并根据工作原理将相交的两个圆柱管来进行半径设计,为了保证模型的简单明了,将O设置为交点,然后基于交点来进行相关的分析,并将X、Y轴作为变动量来分析在不同的变量下所形成的特定规律,即以下所阐述的方程式,进而将方程式输入到软件控制系统中形成脉冲数据,达到对步进电机的控制。

通过上述所阐述的控制过程可以看出控制过程主要是通过数学模型所形成的软件系统来实现的控制,因此数学模型的构建非常重要。但是在具体的工作中,如何保证数学模型的精准度,提高数学模型的适用性是非常困难的一件事,一般情况下会采用插补方法来对具体的焊接轨迹来进行收集,并形成密集化的数据来实现焊接精准度控制。在本次设计相贯线焊缝采用的是等长直线段的方式进行的,这种方式能够有效的保证焊接误差,而且计算方法简单,对满足多功能焊接机床控制需求具有重要的作用。

3.2 进行自动焊接软件系统平台的研发工作 多功能自动焊接机床控制设计体系是一个系统的设计体系,一方面需要构建适宜的控制软件,满足多功能焊接需求;另一方面需要提供适宜软件控制的硬件设备,满足软件的有效接入,可以看出二者是相辅相成的,并不是独立的存在的,缺少任何一方都无法实现多功能焊接需求,鉴于此应加大研发工作,搭建自动焊接软件系统平台。研发的重点应包括以下几点内容:第一,应加大软件数据精确度工作的研发力度,即保障数据搜集、数据传输的精确度,保证数据是正确,贴近实际工作需求的数据。第二,硬件系统应满足软件系统的需求,接口设置应具有拓展性,保证多样化软件的有效接入。第三,确定精确的焊接延时时间,保证时间的准确性,满足精度控制需求。第三,加大对电机系统的研究力度,通过研究旨在实现单个电机控制系统中的五个轴进行联动,进而实现对步进电机的有效控制。针对于以上所研发的重点内容在研究的时候可以采用Delphi软件中的平台功能打造多功能自动焊接软件系统平台,并以此设计人性化的界面来完成多种焊接功能,进而通过数据间的流通、转化,达到焊接精准度有效控制的目的。

4 注重系统改善升级,进行相关层面的调控

通过对多功能自动焊接机床控制设计进行充分的了解并分析,并将设计成果投入到具体的实践应用中,得到了影响焊接精准度的主要原因是有热变形、导轨误差、齿隙误差、步进电机误差等原因,对于不同的误差应选择相应的方法进行控制,比如针对步进电机的控制应采用传动比控制的方法来实现精度控制,当传动比不变的情况下,脉冲量的变动和步距角的变化紧密相连,脉冲量会随着步距角的减小而减小,进而达到了提高了焊接精准度的有效控制。此外还可以在软件方面来进行相应的控制,利用数学模型来进行焊接多功能程序的轨迹研究,并将精确的研究赋予到系统体系中,进而实现了软件的有效控制。但是值得注意的是软件控制中需要科学的确定插补周期、插补时间点等,减少焊接工作进入到震荡区间,以防由于电机运行不平稳而引发焊接质量问题。

5 结束语

多功能自动焊接机床控制设计是一个系统的设计体系,其中设计的核心是通过软件来实现多功能的应用需求,在这种设计体系下对于软件的开发以及与之相匹配硬件系统的提升至关重要,一方面在设计中需要针对机床本体、伺服控制硬件进行相应的设计;另一方面需要通过建插补算法、三维空间数学模型来完成软件的设计工作,进而形成自动焊接软件系统平台,为满足多功能自动焊接机床控制设计需求提供有利条件。不过需要注意的是后续会涉及一些整改工作,需要针对设计的系统进行整改升级来满足当前焊接工作的相关需求。

参考文献:

[1]池强,张建勋,付继飞,张友权.步进式电弧螺柱焊枪及控制系统的研究[J].西安交通大学学报,2004(05).

[2]佟欣.焊接自动化技术的开发[J].焊接技术,2000(06).

[3]周骥平,林岗主编.机械制造自动化技术[M].机械工业出版社,2001.

[4]邹增大主编.焊接材料、工艺及设备手册[M].化学工业出版社,2001.