发动机长缸体泄漏常见故障模式分析

2021-09-14覃奕

覃奕

摘要: 基于质量和工艺控制以及安全的需求,在正常生产的质量控制过程设置专门工位对发动机进行密封性测试,长缸体泄漏测试作为生产线重要的测试工位,可以有效的识别早期泄漏缺陷,快速找到泄漏点,节约后期的维修和人力资源,提高客户的满意度。

Abstract: Based on the requirements of quality and process control and safety, a special station is set up in the quality control process of normal production to test the engine's tightness. As an important test station in the production line, the long cylinder block leakage test can effectively identify early leakage defects, quickly find leaks, save later maintenance and human resources, and improve customer satisfaction.

关键词: 密封测试;长缸体;故障模式

Key words: sealing test;long cylinder;failure mode

中图分类号:U472.2 文献标识码:A 文章编号:1674-957X(2021)17-0042-02

0 引言

车辆行驶过程,任何微小的泄漏对发动机带来及其严重的后果,早期的泄漏识别能力越高,越能降低售后市场的客户抱怨。针对泄漏显而易见的故障模式,如零件磕碰、错漏装、清洁度杂质等,现场能快速识别和控制;但是部分泄漏需要通过繁冗的尺寸链测量以及复杂的验证才能找出故障的症结,特别是缸体与缸盖结合处的泄漏,需要形成一套完善和全面的问题分析方法。

1 长缸体泄漏测试原理

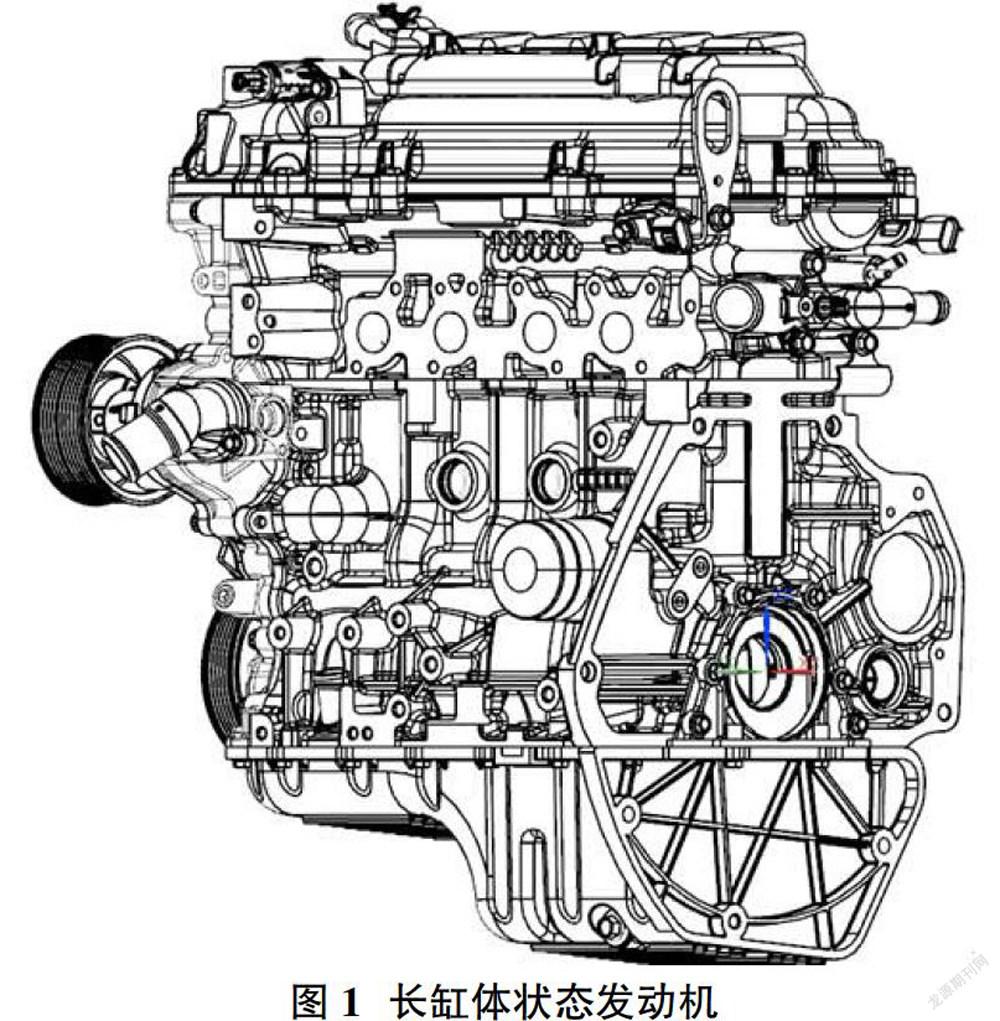

所谓长缸体,是组装了缸体、曲轴、连杆、活塞、油底壳、缸盖总成、凸轮轴、正时系统、前盖、凸轮轴罩盖等内部零件后的发动机状态;如图1。发动机工厂装配线长缸体泄漏测试是通过USON测试设备采用压降法在一段时间内通过压力的变化或损失检测泄漏,主要检测发动机水道、油道泄漏情况。泄漏测试可分为手动测试和自动测试,手动测试是对测试工件加压通过听、感觉、看等方式来查看压力变化,如喷涂肥皂水观察是否有泡沫。手动测试节拍慢、测试过程过于依赖操作员工、并存在污染工件的风险,量产过程作为辅助设备使用。自动测试使用先进的电子式测试系统,包括测漏仪器、压力传感器、压力调节阀、螺线管式电磁阀等装置,在一个基本的泄漏测试过程,螺线管式电磁阀打开对被测工件进行充气;当达到测试压力后,电磁阀关闭,让被测工件内的空气稳定,经过简短的稳定阶段,压力存在一个稳定的微小变化,如果在工件、夹具或测试系统中存在泄漏,压力将消失或存在较大的變化,这些变化通过压力传感器输出到测漏仪器的显示界面上。自动测试节拍快、可重复和复制、精确度高、输出具体的测试数据,同时可运用于过程的统计和数据分析,因此在生产过程中大量使用。泄漏是绝对的,不漏是相对的,因此在泄漏测试中存在许泄漏率,工程技术人员根据产品设定允许泄漏率的范围,现场对生产过程超出范围的产品开展分析解决。

2 长缸体泄漏测试不合格常见故障分析

长缸体泄漏测试故障排除可分为三部分:测试夹具、气动系统、测试发动机本体。第一步:测试夹具封堵确认。在测试前夹具封堵将发动机漏口处密封,根据发动机状态分为进排气口封堵、机油加注口封堵、后油封封堵等,封堵密封不严导致测试过程压力明显下降,排查步骤如下:

①封堵安装不到位。通过重新插拔夹具(封堵),确保密封面/封堵口不漏气。②封堵蠕变/破损/老化。夹具在长期使用过程会产生磨损和蠕变,目视检查破损或毛刺的封堵需更换;在产品密封面涂颜料后压紧封堵以便判断蠕变,观察涂料痕迹,若痕迹深浅均匀、漏口有效覆盖则密封效果较好;反之较弱,需检查紧固螺栓或调整压紧力。③封堵清洁度差。将封堵取下,用无纺布擦拭,清理杂质,再进行测试。第二步:气动系统管路确认。目前所有泄漏测试方法都依靠压力变化来判断并测量,所以气压也是影响因素之一;①气管漏气。检查测试设备上的压力表,在绿区表示输入压力符合要求。②充气阀、调压阀漏气。检查阀门已关闭,且安装到位。③产品与测试程序不一致。不同机型的容腔不一样,测试程序有差异。第三步:测试工件(发动机本体)确认。泄漏测试不合格,发动机流转到返修回路后手工抓漏识别漏点,常见的故障原因:①扭矩未拧紧。预紧扭矩达不到良好的密封效果,如水泵螺栓,火花塞。②垫片漏装。缺件装配泄漏值较大,如出水口支座垫片、丝堵等。

③密封圈夹胶或漏装。如曲轴后油封、前盖总成、凸轮轴罩盖等。④清洁度问题。如连接面夹有头发、纸屑、漆皮、铝屑或其他异物。⑤加工面/贴合面有刀痕,或未加工完全,或沙眼气孔缺陷。以上缺陷在可清晰判断和识别,在实际问题解决过程,长缸体泄漏大部分是缸体与缸盖的结合面泄漏,需通过数据分析、尺寸测量、试验等手段才能清晰定义。缸体与缸盖的结合面泄漏构造如图2所示。

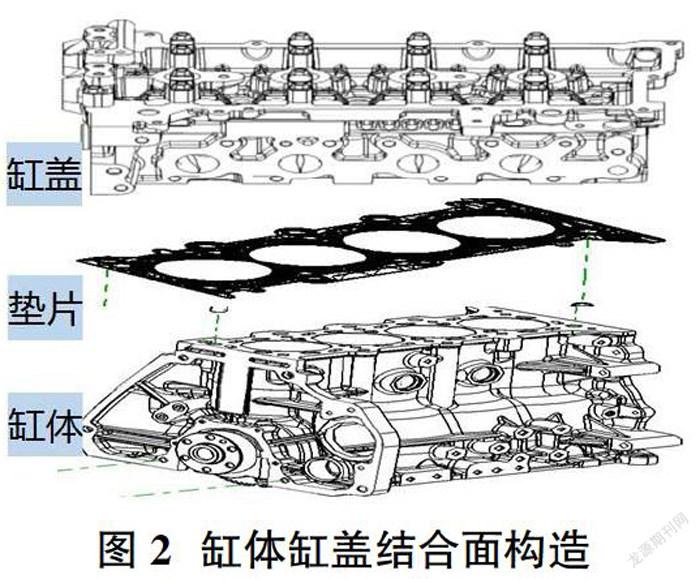

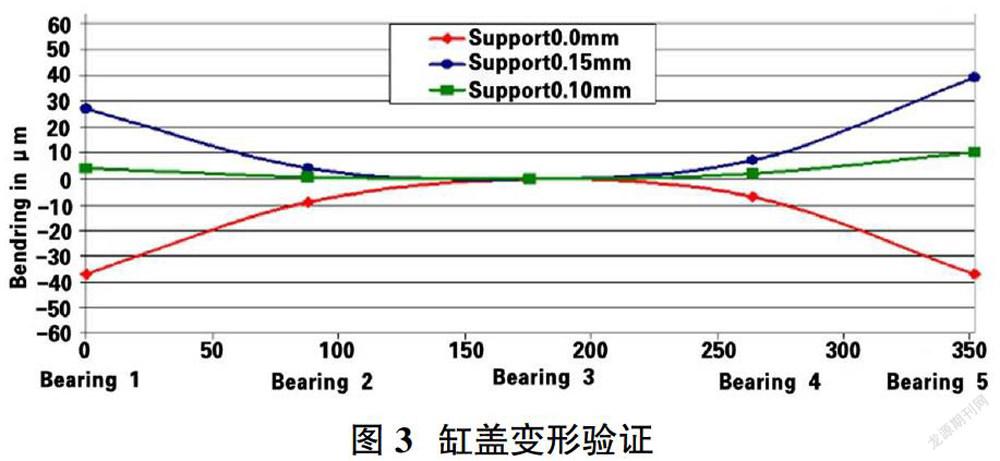

为起到密封效果,垫片上有燃烧室、水道、油道、独立螺栓孔以及工艺限位等多种凸筋,各凸筋高度、宽度、类型结构都不一样。其中水道/油道凸筋为半凸筋,限位凸筋为全凸筋;全凸筋受力变形量小于半凸筋,因此水道密封凸筋压紧后最终高度由限位凸筋决定。各区域密封要求存在差异,燃烧室最严格,其次是油道、水道次之;限位凸筋无密封作用但可防止缸盖在发动机运行过程受热变形移动。

2.1 基础数据分析,识别泄漏特性

基础数据主要包括泄漏的时间、位置等,数据收集可定向分析:①泄漏班次统计:工位操作源于对标准化文件的理解和贯彻执行,班次存在明显差异,需从标准化操作上开展分析,比如安装缸盖时因定位销的过盈配合人员存在敲打操作等;②泄漏数值分布:列出泄漏发动机数值的直方图,观察是否集中;观察1~3个月内长缸体测试数值趋势,判断是否分层或波动,分层可能与天气温度、设备标定或封堵更换有关。③泄漏位置统计:将缸盖根据进排气侧及燃烧室位置划分为不同区域,统计各区域泄漏的频次、比例。因受产品设计和零件构造的影响,外观发现的漏点不一定是泄漏问题的产生点,以往的统计显示,缸盖排气侧4缸位置泄漏比例较高,原因为垫片在该位置有1个限位凸筋,高度较高,限位凸筋与水道凸筋形成“峡谷”使得泄漏的水从此处流出,而其它位置在缸体缸盖的密封张力下不易流出。常见的泄漏点/痕迹确认方式:1)判断垫片压紧后密封线走向和痕迹。走向清晰、密封痕迹连续且均匀则密封效果良好;反之,密封性呈断开趋势或痕迹较浅,密封效果差,如密封区域有铝屑、打磨、刀痕等都会导致密封线中断,失去密封效果。2)荧光标记示踪剂观察泄漏。在发动机上添加少量的示踪剂,用特殊光源追踪和观察泄漏的痕迹也是一种常见的判断方式,尤其是在漏点判断不清晰的时候。④其他信息的分析,针对批量的长缸体泄漏,还可以从供应商分布、零件加工批次或模块,或者横向对比不同工厂&生产基地的质量表现。

2.2 零部件尺寸测量及分析

①缸盖/缸盖平面度。两个配合截面的平面度会影响到最终的密封效果,整体和局部平面度的标准不一样,针对整体和局部建立趋势图,观察平面度整体走势。②垫片尺寸测量。垫片原材料是不锈钢带,材质检测内容有化学成分和力学性能(如屈服强度、抗压强度、硬度、延伸率等);垫片测量项目包括凸筋高度、定位孔尺寸、单面涂层厚度等,垫片属于一次性零件,装配后不能重复使用,因此可在未装机前测量或抽取同批次零件测量。

2.3 与密封性相关的验证

①不同凸筋高度对缸盖变形量的影响:缸盖属于铝制品,在缸盖螺栓拧紧后会变形,变形量与垫片的限位凸筋高度有关系,因此验证和测量不同凸筋高度下缸盖的形变量,见图3:1)缸盖拧紧后缸盖垫片限位凸筋会有扭曲变形;2)垫片排气侧4缸有1个限位凸筋,导致缸盖排气4缸向上变形,进气4缸侧向下变形。②面压试验。为进一步研究缸体、缸盖及垫片在螺栓拧紧后各面的密封效果,一般通过面压试验分析。第一步,选择合适的面压纸。面压纸有高中低三种规格,根据材质和应用温度进行选择,发动机运行环境温度较高,因此在实验时选用高面压试验纸。第二步,准备试验。试验步骤与正常装配步骤一样,首先将准备好的面压纸分别置于垫片两面,操作步骤缸体专用透明薄膜面压纸垫片面压纸专用透明薄膜缸盖螺栓按照技术要求拧紧扭矩静置20分钟拆卸缸盖取面压纸分析。第三步,面压分析。专业分析是借助专用扫面议对加压后的面压纸进行扫描读取,读取面压纸上的红色浓度,软件浓度换算成压力,并将壓力状态作为数据分析。简化分析是观察面压纸上的密封线的走向,以及垫片上各凸筋是否完全显现。见图4。③铅丸测量凸筋压紧高度实验。为了评估垫片压紧后各凸筋高度的变化,可以采用铅丸试验,具体方法:在排气侧4缸位置切割垫片,安装铅丸,施加70N·m的拧紧扭矩,然后拆下铅丸测量高度。根据测量的前后数据对比,分析垫片凸筋高度的变形是否符合要求。缸体与缸盖结合面泄漏在长缸体泄漏测试中最为常见,其分析过程也比较繁冗。在实际问题解决过程中,建议从简单到复杂,在分析发动机本体泄漏之前,先把测试设备、封堵等潜在原因进行排除,后续借助手工抓漏的方式圈出漏点,再通过拆机发现进行基础数据统计、相关零件尺寸测量以及面压试验等方式逐步定义问题。

参考文献:

[1]狄利强,杜海军.发动机泄漏检测技术的原理与试漏机应用研究[J].科技致富向导,2012.

[2]朱伟,陈磊.发动机装配线泄漏检测技术[J].现代零部件,2013.

[3]刘德林,胡成江,李岗,陶春虎,何玉怀,刘洲.发动机气缸体泄漏原因分析[J].失效分析与预防,2014.