大型多层厂房结构逆序施工工况下的钢屋盖安装技术

2021-09-14夏凉风

夏凉风

上海市机械施工集团有限公司 上海 200072

集成电路(IC)产业是国民经济和社会发展的战略性、基础性和先导性产业。近年来,国家将集成电路产业发展提升至国家战略高度,大型微电子芯片产能建设进程明显加快。此外,先进显示技术生产线(如AMOLED)等微电子生产厂房也如雨后春笋般大规模建设起来。此类微电子厂房具有超长、超宽、大跨、多层、洁净等特点,主体结构通常采用多层钢筋混凝土框架及华夫楼板结构,以满足结构防微振性能和车间洁净要求。华夫楼板是一种以定型排列的FRP环氧玻璃钢桶(华夫筒)为模板的交叉密肋暗梁钢筋混凝土楼板,利用华夫楼板的孔洞及厂房内回风夹道的循环结合空调送排风系统达到电子厂房的洁净要求。厂房顶部屋盖结构多采用大跨度重型钢桁架体系,以获得大尺度的生产空间。同时,由于微电子行业技术发展迅猛,生产厂房的建设周期要求极短。

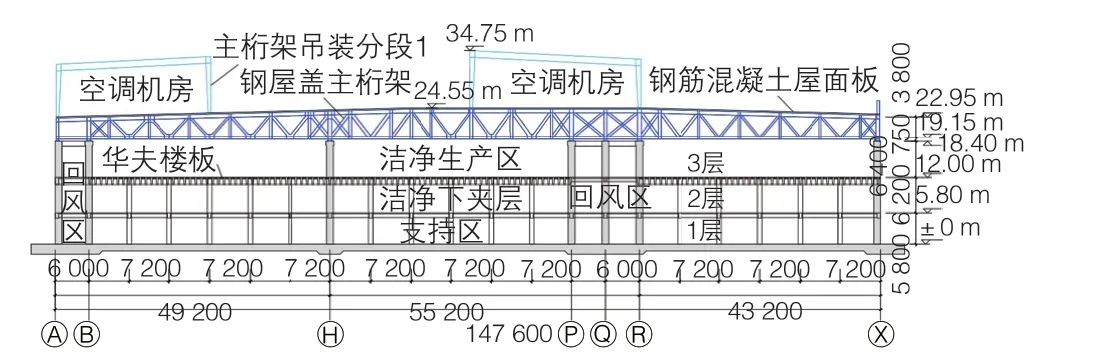

图1为某集成电路芯片生产线建设项目的主体结构,是典型的大型多层微电子洁净厂房,其生产区厂房平面呈矩形布置,长230.4 m、宽147.6 m、高34.75 m,地上3层。其中,二层为钢筋混凝土框架结构(标高为+5.80 m),三层为华夫楼板结构(标高为+12.00 m,见图2)。顶部为钢屋盖结构,平行设置有33榀大跨度主桁架,支承于7根矩形钢筋混凝土柱顶,单榀桁架总长达147.6 m。支承柱截面为1 200 mm×1 200 mm,桁架与柱之间为铰接连接。主桁架为由H型钢组成的平面钢桁架,纵向为连系杆件及多道纵向支撑。钢屋盖顶部局部设有单层门式刚架结构,建筑功能为空调机房等,钢屋盖总用钢量约1.3万 t。支持区为钢筋混凝土多层框架结构。

图1 某芯片生产厂房主体结构

图2 华夫楼板

1 总体施工方法

此类多层大型厂房的主体结构通常都按照自下而上的顺序逐层建造,即先逐层施工下部钢筋混凝土结构(包括华夫楼板层),再安装最顶部的大跨度钢屋盖结构(以下称为“顺序施工”)。在钢屋盖的安装方法上,主要有起重机吊装、滑移安装、提升安装等[1]。从已建成和在建中的大型多层洁净电子厂房来看,由于滑移或提升安装对施工流程及现场工作面的需求比较高,工程应用相对较少[2]。采用起重机吊装是最常用的施工方法。由于大型微电子厂房往往面积大、钢屋盖构件重,采用跨外吊装时起重机作业半径过大(通常跨外吊装半径要达到数十米甚至上百米),对起重机的作业能力要求很高,经济性较差。因此,大多采用小型履带起重机或汽车起重机上华夫楼板吊装。小型起重机和钢构件利用布置在厂房外侧的地面起重机吊运至华夫楼板上,钢构件运输通道、起重机开行及作业区域的华夫楼板需采取措施进行保护。

顺序施工时,混凝土结构施工涉及排架及模板支设、钢筋绑扎、混凝土浇筑及养护等多道工序,华夫楼板工艺复杂,且需要等混凝土强度达到要求后,起重机方可开行到混凝土楼面上进行钢屋盖吊装,施工周期相对较长。同时,钢构件需要在混凝土结构楼层上进行二次驳运,施工效率较低且华夫楼板成品保护要求很高。

通过深入分析顺序施工方法的优缺点,考虑到本工程洁净区关键设备机房(如静压箱、空调机房等)都设计在钢屋盖桁架内部和顶部的特点,结合工期紧迫的要求,主体结构总体施工顺序上创新地采用了先安装顶部钢屋盖、后施工下方钢筋混凝土框架结构及华夫楼板的“先上后下”逆序施工方法。与顺序施工相比,逆序施工时钢屋盖结构在基础底板施工完后即可进场吊装,钢构件可直接运至吊装区域拼装成大分段桁架后,采用大型起重机跨内吊装,有效提高安装效率。同时,钢屋盖先行安装可为屋盖层内部的机电设备尽早提供施工作业面,有助于加快项目总体建造进度。

2 主体结构逆序施工工况下钢屋盖安装技术

2.1钢结构安装

本工程初步设计时钢屋盖主桁架支承在钢筋混凝土柱顶,通过设计调整,在部分钢筋混凝土柱内设置起始于基础底板的通高钢骨柱,便于钢屋盖先行安装时主桁架支承于钢骨柱上,实现主体结构逆序施工。钢屋盖主桁架单榀长度达147.6 m,质量达159.4 t,分为3个吊装大分段(图3),分段长度及质量分别为45.2 m(质量41.49 t)、55.2 m(质量66.26 t)和47.2 m(质量51.65 t)。根据主桁架吊装分段位置,分别在B、H、R、X轴钢筋混凝土柱内布置钢骨柱。

图3 主桁架吊装分段及钢骨柱布置

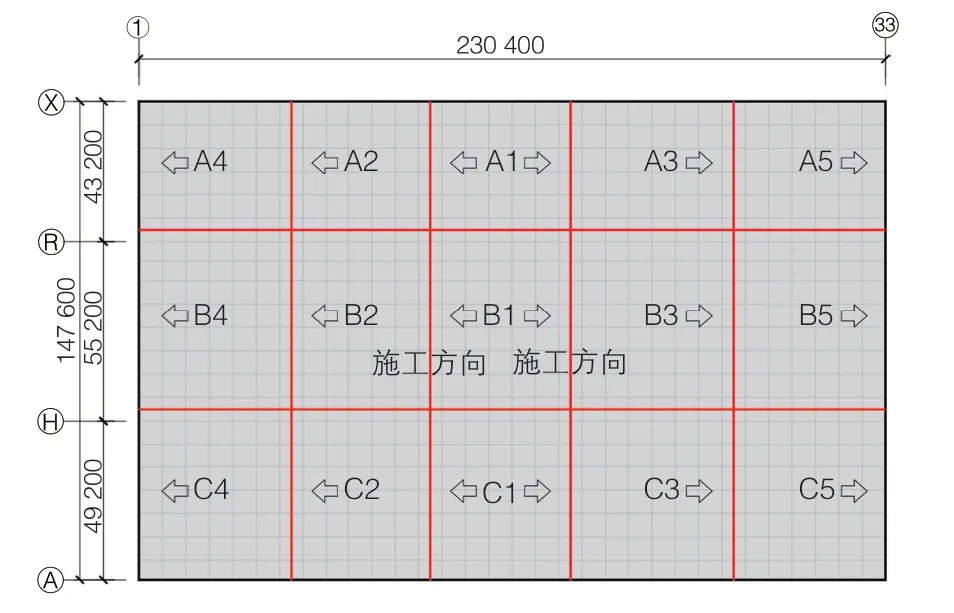

根据主桁架吊装分段及混凝土结构后浇带布置,整个生产区厂房划分为15个区块组织流水施工,总体顺序由中间(A1、B1、C1区)起始向两端对称进行。基础底板分块交付后,对称吊装钢骨柱及钢屋盖结构。钢屋盖主桁架分为中跨和2个边跨共3段,两侧共6条安装作业线平行同步吊装(图4),考虑主桁架吊装时的支承条件,每一榀主桁架按分段A、B、C顺序依次吊装。待一个分区的钢屋盖安装完成后,逐层进行下部钢筋混凝土结构及华夫楼板施工。

图4 总体施工顺序

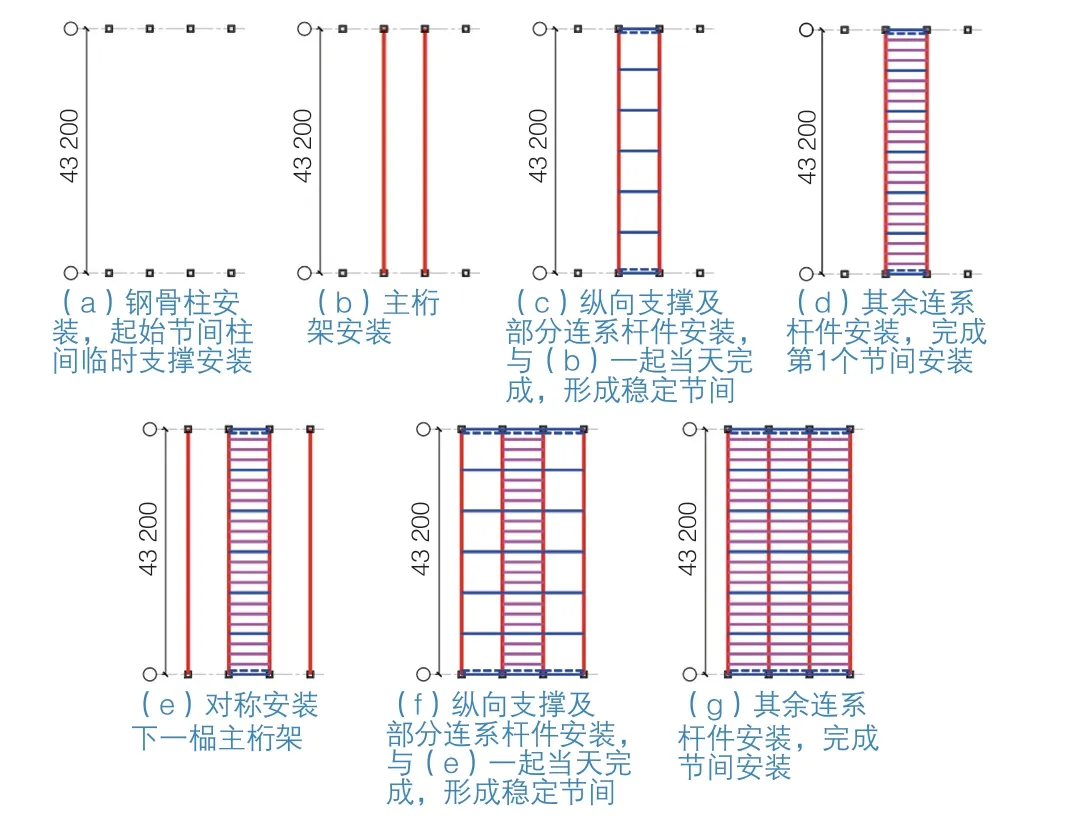

一个典型跨的钢结构吊装流程按照钢骨柱、主桁架、纵向支撑及连系杆件的顺序进行安装,及时形成稳定节间(图5)。

图5 典型跨钢结构安装流程

主桁架吊装分段长度达40 m以上,钢构件无法从加工厂直接运至现场,因此再次划分为3个小段,每段长约15 m,满足构件运输要求。现场在厂房基础底板上沿纵向节间内布置主桁架立拼拼装胎架,进行吊装分段的现场拼装(图6)。

图6 主桁架现场立拼拼装

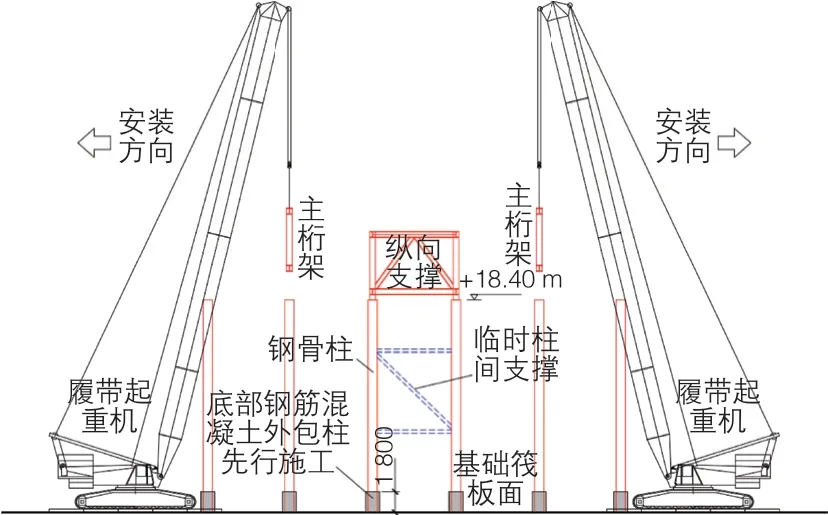

钢屋盖主桁架采用大型履带起重机吊装,中跨采用300 t履带起重机单机吊装,边跨采用250 t履带起重机单机吊装。钢骨柱和连系杆件采用80 t汽车起重机吊装。履带起重机开行于基础底板上,履带下设置专用路基箱。底板厚度为1.2~4.1 m,经计算,其承载力满足大型履带起重机开行及停机作业要求。履带起重机开行区域的混凝土柱预留插筋高度控制在500 mm以内,方便起重机通过。

考虑到钢骨柱底部采用地脚螺栓与底板连接,为提高稳定性,钢骨柱吊装就位后设置缆风绳提供侧向稳定,同时在钢骨柱底部浇筑一段1.8 m高的外包混凝土,使柱底部与基础底板形成刚性连接。起始节间的钢骨柱纵向设置临时刚性支撑,提高钢骨柱抗侧刚度(图7)。主桁架分段吊装就位后同样在两侧拉设缆风绳,以确保平面外稳定;待桁架间连系杆件安装至少1/3后,方可撤除缆风绳。

图7 主桁架分段吊装立面工况

2.2设计优化及施工计算

主体结构逆序施工时,结构成形过程与设计状态相差较大。为确保施工阶段结构安全,针对实际施工工况进行了相应的施工计算。整个钢屋盖自中间向两端对称逐节安装,最初几个阶段的钢屋盖稳定性最关键。第1榀主桁架安装后,桁架与钢骨柱之间为铰接连接,桁架平面外不具备刚度,不是一个稳定结构。通过钢骨柱柱底固接、设柱间支撑和缆风绳等措施保证结构平面外稳定。

施工荷载上,计算时考虑了钢结构恒载(包括节点质量)和风荷载的组合作用,基本风压取工程所在地10年一遇风压值。经有限元计算分析,得出各施工阶段一阶弹性屈曲系数。

同时,考虑几何非线性,取初始缺陷为中跨跨度的1/500,更新施工计算模型,进行非线性屈曲分析,计算各施工阶段钢屋盖结构整体稳定临界系数λcr。

由计算结果可知,在采取相应稳定措施后,钢屋盖在主体结构逆序施工条件下,各施工阶段的整体稳定系数均大于2,满足安全要求。

图8列出了最初5个安装阶段的施工计算模型及整体稳定性计算结果。

图8 钢屋盖整体稳定性计算

2.3对下部钢筋混凝土结构施工的影响

采用主体结构逆序施工的方法,受先行安装的钢屋盖影响,下部钢筋混凝土结构施工时的材料运输难度有所增加,塔吊不能随时完成钢筋、模板等材料的垂直运输。为此,通过在钢屋盖上预留吊装孔来减少影响,吊装孔通过屋盖纵向连系杆件后装、压型钢板后铺实现。

当然,钢屋盖先行安装对土建结构施工也能带来额外的益处,主要体现在:在钢屋盖及压型钢板铺设后,屋面混凝土楼板可以与下部混凝土结构施工同步进行,工作面增加,施工进度加快;当钢屋盖压型钢板封闭后,可以为下方的土建结构施工提供全天候防护,不受雨天影响,同样可加快施工进度。

2.4主体结构顺序施工和逆序施工的对比

通过工程实践,对顺序和逆序这2种施工方法的优缺点进行了对比分析,见表1。

表1 主体结构顺序施工和逆序施工的对比

3 结语

主体结构逆序施工方法先后在2个大型微电子厂房中得到应用,证明对缩短工程总工期是有帮助的。这2个工程为同一设计、同一业主,可见逆序施工方法得到了设计和业主的认可。主体结构逆序施工方法的成功实践,可为类似工程的快速建造提供一定的借鉴。