垃圾焚烧电厂锅炉管维修防护策略分析

2021-09-14覃恩伟阮新宇吴树辉

徐 霖,覃恩伟,阮新宇,黄 欢,叶 林,吴树辉

(1.常熟浦发第二热电能源有限公司,江苏 常熟 215500;2.苏州热工研究院有限公司,江苏 苏州 215004)

1 背景与现状

近年来,城市生活垃圾处理方法已经逐步由简单的填埋或露天堆放转换为焚烧发电。焚烧发电发热是将工业及市政固体垃圾进行减量化、资源化处理的关键技术手段。国内城镇化进程推动垃圾焚烧电厂稳步建设。然而,垃圾中含有硫、氯等腐蚀性元素,以及铅、锌等重金属元素,在燃烧过程中对锅炉管受热面产生严重的腐蚀问题,在缺失有效的保护下极易导致破损或泄漏等问题,对电厂造成高昂的维护成本和巨大的经济损失。此外,从增加热效率及减少二噁英排放角度出发,使得电厂倾向于采用高温度/高压力蒸汽的运行参数,这进一步增加了受热面腐蚀速率。因此,为了确保电厂安全、高效运行,如何制定合理科学的维修策略显得尤为重要。

除了锅炉管原材料缺陷、制造和热处理工序及焊接或弯制等安装缺陷外,燃煤锅炉受热面由于燃煤烟气腐蚀、飞灰冲刷导致磨损减薄是最为常见的失效模式,这类可归结为运行过程中承受的热、力学、化学等不可避免的复合作用。从腐蚀损伤角度,常规燃煤锅炉燃料中含高硫分(1.5 %~2.5 %)而低氯量(0.05 %),其主要腐蚀机理为高温硫、硫化物腐蚀或低温硫酸腐蚀。相反,垃圾焚烧介质氯含量高(0.47 %~0.72 %),其受热面腐蚀机理主要为高温氯腐蚀。在垃圾燃料中,氯元素可以以HCl,Cl2的形式存在,也可以结合Na,K等碱性元素、Zn,Pb等重金属元素形成化合物。在锅炉焚烧环境下,形成低熔点混合熔融盐,粘污在锅炉管受热面。Cl元素的存在大多数情况下会阻止保护性氧化层的形成,使得致密氧化膜变得疏松,从而加速氧化环境中的腐蚀,其腐蚀机理称为自循环活性腐蚀。

在垃圾焚烧电厂中,锅炉管受热面高温氯腐蚀主要发生在三个区域:一通道水冷壁管;一、二通道过渡区(包括炉顶区域);屏式过热器、蒸发器及过热器。水冷壁管遭受燃料腐蚀气氛及飞灰冲刷双重作用,氯化物盐、硫酸盐、碱金属盐、重金属盐等形成低熔点混合盐,在氯熔融盐作用下形成循环加速腐蚀。其余受热面则在烟道气体冲刷、高温氧化、熔融氯化物盐作用下形成腐蚀/冲蚀破坏。

2 维修防护策略

2.1 蒸汽参数调整

腐蚀速率与温度呈指数关系,降低锅炉主蒸汽温度从而降低锅炉管壁温度,可实现降低腐蚀速率的目的。垃圾焚烧锅炉实际运行状况分析表明,中温中压蒸汽参数(400 ℃,4.0 MPa)相对于中温次高压(450 ℃,5.3 MPa),其水冷壁碳钢管腐蚀速率降低了52 %,过热器SUS310不锈钢管腐蚀速率降低了66 %。

然而,将主蒸汽参数从中温次高压降低至中温中压,将使得电厂热效率降低6 %~7 %。从电厂自身经济性角度,只有提高电厂热效率才能增加利润。因此,需要在高蒸汽参数与腐蚀维护费用间求得一种平衡,一味降低运行参数不是最优解。在维持一定参数情况下,采用一定高性价比腐蚀防护技术以减缓腐蚀保护锅炉管是更为可行的方案。

2.2 采用耐火材料覆盖

耐火材料覆盖主要通过浇注料、耐火砖、陶瓷护瓦等材料覆盖在受热面表面,在一定程度上将管材基体与焚烧腐蚀环境隔绝,从而达到降低锅炉管腐蚀速率的目的。耐火材料组成为氧化物或硅酸盐陶瓷,其本征抗氯腐蚀性强。然而,在锅炉管受热面的应用场景下,其缺点也是明显的。首先,其硬度太高导致脆性大,存在大片脱落的风险。其次,其热导率低,仅为0.55~0.65 W/(mK),比碳钢低两个数量级(45~65 W/(mK)),因此,作为传热界面的锅炉管,耐火材料的覆盖显著降低传热效率,从而影响烟气温度和锅炉整体传热效率。过大的热导率差异也会使得起炉、停炉过程中,浇注料发生破裂脱落的风险。此外,陶瓷均为烧结成型,存在高达15 %的孔隙率,这些孔隙率是腐蚀介质扩散的快速通道。从宏观上看,锅炉管似乎与腐蚀环境被耐火材料隔绝。但从微观上看,腐蚀介质通过孔隙扩散至锅炉钢管表面,其表层也很可能被氯气腐蚀,因此,采用耐火材料依然存在较高的腐蚀风险。

2.3 采用表面覆层技术

堆焊属于表面涂覆技术的一种,是利用焊接的方法将高性能填充金属合金熔覆在金属基材表面,以获得满足特定性能和尺寸要求的工艺。在电厂锅炉中这项工艺也可用于磨损、腐蚀后管道尺寸的修复及性能改善。针对锅炉受热面的现场熔覆过程,由于现场空间所限,只能手工操作。随着工艺的发展,近年来,开发出用激光束或等离子体作为热源的堆焊层技术,分别称为激光熔覆、等离子熔覆。相对于传统堆焊,后两者优势在于能量密度高,对基体热影响相对较小,实现自动化作业,效率高。但相关设备及自动化设施复杂,不易现场施工。针对锅炉管应用,只能采取先在车间熔覆,再到锅炉现场焊接安装。

熔覆层结构致密、与基体形成高强度冶金结合,覆层厚度可达数毫米。然而,堆焊过程中需要大量的热输入,对管材基体产生显著热影响,且易产生裂纹。因此,堆焊工艺难以在电厂现场大面积使用。

2.4 采用现场热喷涂技术

热喷涂是采用一定的热源,将金属、陶瓷或其复合物加热至熔融或半熔融状态,通过高压气体的作用,将熔滴高速撞击构件表面,从而形成具有耐磨、防腐等性能的功能涂层。具体到锅炉管受热面,要求易于炉膛内现场施工,涂层材料性价比高,涂层质量稳定。电弧喷涂满足这些需求,是最为合适的工艺。

电弧喷涂原理:通过送丝机构,两根分别连接直流正负电极的金属丝产生电弧并熔化,在高压空气作用下雾化成熔滴,高速飞行撞击基体表面而形成涂层。传统电弧喷涂中,熔滴飞行速率约100 m/s,较低的速率导致涂层孔隙率相对较高,在5 %~10 %量级。显然,如此高体积分数的孔隙率显著影响涂层的抗腐蚀性能。通过对喷涂电弧、喷枪改进,可使熔滴飞行速度提高50 %,从而获得了孔隙率低至2 %超致密电弧涂层,这样使得将电弧喷涂应用至腐蚀气氛苛刻的垃圾焚烧锅炉管受热面成为可能。

3 维修技术对比

在运行参数、材料设计、制造安装等全流程均完美无缺陷的情况下,随着服役时间的增加,电厂锅炉管受热面自然地会在腐蚀介质作用下发生减薄。因此,对锅炉管的维修防护是电厂永恒的话题。对电厂来讲,维修的中心问题是经济性,即确定最优维修间隔及最短的检修时间。另外,检修费用控制在合理范围内。

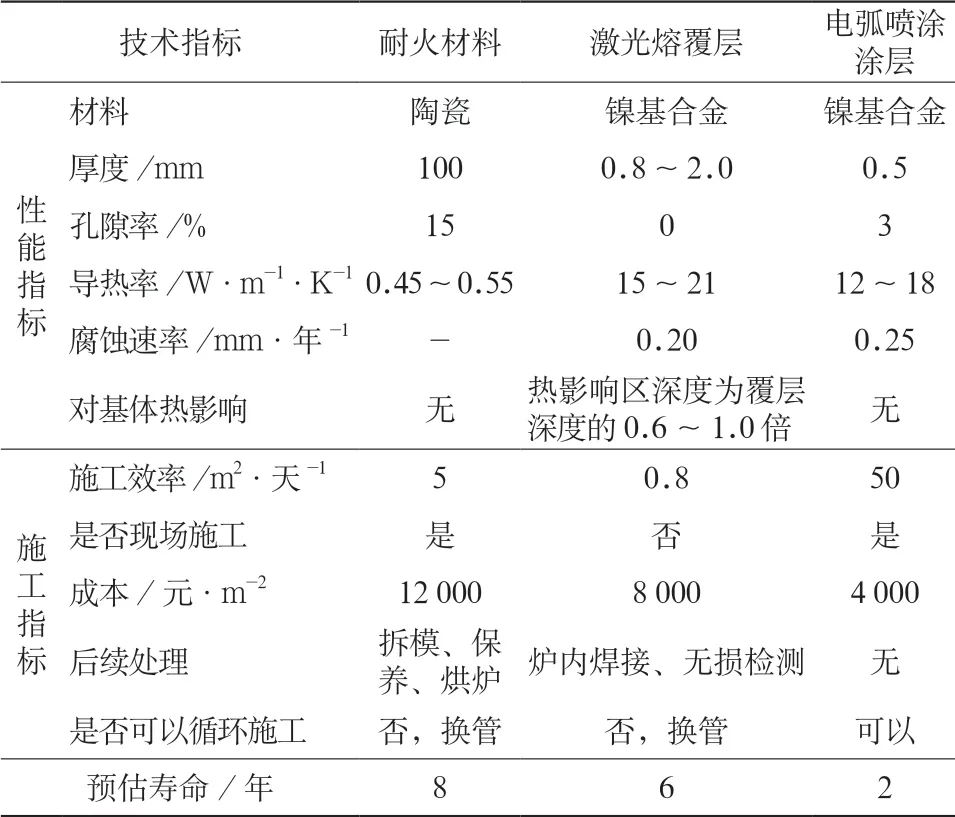

在以上原则的指导下,维修的思路是以最小的牺牲层代价,阻碍腐蚀介质侵蚀锅炉管。理想情况下,牺牲层在一定时间被腐蚀后,可再次在锅炉管上覆盖牺牲层,以保证锅炉管本体不受任何腐蚀损伤,从而维持电厂长期运行的经济性、安全性。前述维修策略所涵盖的覆盖耐火材料、表面覆层、表面涂层技术,均是从表面防护牺牲层出发。表1从防护层本征性能指标及施工指标两个角度,对比了三种防护工艺的技术特点,具体分析如下。

表1 锅炉管氯腐蚀防护表面技术对比

(1) 耐火材料覆盖层最大的优势在于可以将覆盖防护层做得很厚,尽管存在15 %孔隙率,可以通过大厚度降低横截面贯穿孔出现的几率。一般而言,耐火覆盖层寿命可达7~8年。其失效通常不是耐火材料自身被腐蚀,大多是腐蚀气氛通过贯穿孔腐蚀锅炉管,或者是耐火材料大面积剥落。因此,采用耐火材料防护,存在意外发生爆管而非计划停机的风险。此外,整个施工周期长。以100 m2水冷壁管为例,浇注料施工时间约20天,后续还需拆模约3天,自然保养7天,起炉前需额外烘炉。整体周期约32天。

(2) 熔覆层以采用激光作为热源的激光熔覆技术为例。其最大特点是获得致密无缺陷的表面防护层,防护层厚度一般在0.8~2 mm。然而,由于大热量输入,施工效率低,需考虑额外工装应对锅炉管变形。取决于覆层厚度及熔覆工艺控制,熔覆层寿命一般在6年左右。其缺点是无法现场施工,因此需提前在车间定制熔覆工艺。熔覆完成后,再运送到电厂锅炉内进行焊接,焊接完成后还需考虑焊缝检测等工序。不考虑激光熔覆工序时间,仅在锅炉内现场焊接、无损检测等工作时间约6天(以100 m2管排为例),高热输入和低效率决定了熔覆工艺目前难以在大面积锅炉管排推广应用。

(3) 电弧喷涂最大特点是易于锅炉内现场实施,涂层性价比高,如果能将涂层孔隙率控制在3 %以内,可以显著提高涂层的抗高温氯腐蚀性能,从而将寿命提升至2~3年。电弧喷涂施工效率高,100 m2锅炉管排,仅需2天即可完成全部施工。更为重要的是,涂层对基体无热影响,在涂层被腐蚀后,可再次在锅炉管上进行喷涂防护,从而实现了既定的涂层牺牲层保护锅炉管本体的目的。

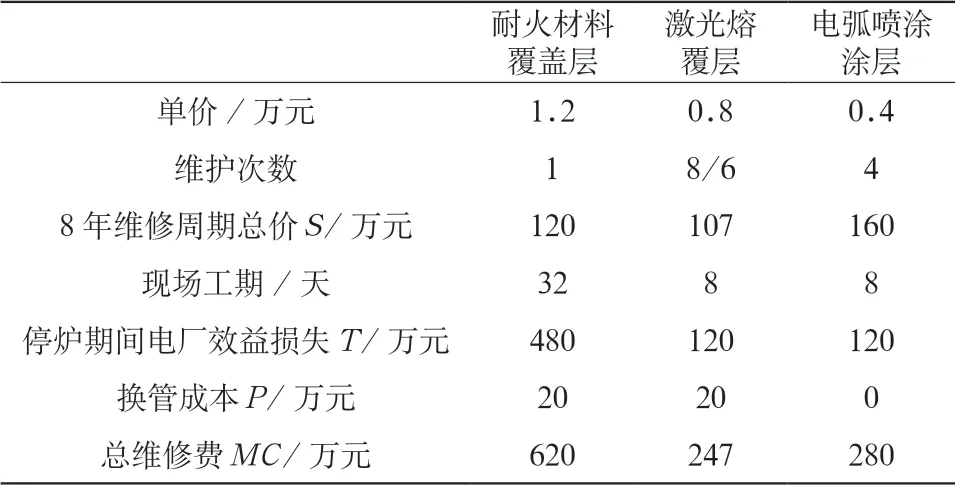

对三种防护表面技术作粗略经济性定量分析。覆盖层寿命周期内,锅炉管维修费用MC可以看作是覆盖层工艺费用S、停炉检修时间所对应的电厂效益损失T、换管成本P的综合,即MC=S+T+P,以8年维修周期将以上三种维护费用进行归一化处理。以每日发电量30万kWh、上网电价0.5元/kWh估算,则停炉期间电厂每日损失15万元。

从表2分析可知,仅从表面工艺自身费用看,在该维护周期内,电弧喷涂需维护4次,其总费用最高,比最低的激光熔覆高约33 %。然而,算上由于施工周期停炉时间所导致电厂效益的损失,耐火覆盖层费用高达620万元,是最低的激光熔覆的2.5倍。相比激光熔覆,电弧喷涂总维修费增加了约12 %。整体看,采用激光熔覆防护技术的维修费用最低。然而,表2数据仅为简单推算,正如前文所述,激光熔覆热输入量高、效率低,成本在熔覆大面积时将存在控制变形工装等额外投入。此外,锅炉管排为细长薄壁结构,大面积热输入将对钢管组织性能存在显著影响,这对锅炉运行存在一定的安全隐患。

表2 八年周期内三种表面防护技术经济性分析

4 结论

垃圾焚烧锅炉管的防腐蚀是电厂重点维护工作,从技术层面和电厂经济性角度,应采取实施一定的区别维护策略。

对换热要求低的局部小面积区域可采用耐火材料覆盖防护;对焚烧环境苛刻或空间狭窄难以现场施工的局部小面积区域(如过热器)可采用激光熔覆防护;对大面积换热区域(典型如水冷壁管),建议优先考虑现场电弧喷涂防护。