大体积混凝土智能温控技术探讨

2021-09-14■林茂

■林 茂

(福建省交建集团工程检测有限公司,厦门 361012)

1 工程概况及需要解决的技术问题

杏林湾排涝泵站位于集杏海堤水闸内,利用集杏海堤布置的22 孔自排闸中左侧3 孔作为排涝泵站排水孔,将拦蓄在闸内侧水库后溪河水排到集杏海堤水闸外侧。 排涝泵站为单向泵站,泵站内安装7台流量为40 m3/s 的单向竖井贯流泵机组,单台电机功率为2 500 kW,总排涝能力为280 m3/s 。 泵站主要构(建)筑物由排涝主泵房、操作间、变配电楼、防汛调度用房组成。

该泵站不同于传统泵站,由于位于海边,混凝土耐久性要求高,泵站底板设计采用常态C40 混凝土,混凝土温控难度大[1]。 大体积混凝土浇筑产生温度裂缝会对工程的使用造成极大影响。 进水闸、泵房、出水闸9 块底板(最大尺寸为17 m×17 m×5 m,体积1 445 m3)都是大体积混凝土,在混凝土硬化初期, 因为水泥水化过程会产生大量的水化热,从而让浇筑之后最初混凝土内温度骤然抬升,导致混凝土出现膨胀变形,而这个时候混凝土的弹性模量非常小,所以,温度抬升导致受到基础制约的膨胀变形出现的压应力很小。 伴随温度渐趋下降,混凝土出现收缩变形,混凝土弹性模量很大,温度降低导致受到基础制约的变形会出现大的拉应力, 当拉应力比混凝土抗拉强度大的时候,会出现温度裂缝。 除此之外,在混凝土内部温度非常高、外界温度非常低或者温度骤然下降阶段,内表温度差太大,在混凝土表层也会出现很大的拉应力,从而发生表层裂缝。 所以,在大体积混凝土施工过程中,要充分考虑温差及温度应力导致的不均匀的收缩应力。 而温差应力及温度应力状况,又关乎构造的平面尺寸大小、构造厚度、配筋率、混凝土组成的各种原材料的特性,以及形成的混凝土的物理力学性能、现场施工工艺水平等多种影响因素[2]。

大体积混凝土温度应力导致的混凝土裂缝,直接影响混凝土的外观质量, 同时影响主体构造的寿命周期, 因此应对大体积混凝土布置冷却系统,实时掌握混凝土各部位温度变化情况。 通过建立数字模型,进行建模计算,制定初步温控系统布置参数, 寻找最优的常态大体积混凝土温控系统布置参数。

2 执行的技术依据及温控指标

2.1 执行技术依据

技术依据有:GB/T 51028-2015《大体积混凝土温度测控技术规范》、GB 50496-2018《大体积混凝土施工规范》、《建筑施工手册 第4 版》。

2.2 温控指标

(1)在保证入模温度前提下,混凝土浇筑体的温度上升值不该超过50℃;(2)混凝土浇筑块体里表温度差不应超过25℃, 下降温度速度不应超过2.0℃/d,表层同大气温度差不应超过20℃。

3 温控数字模拟建模计算

对于该工程的底板大体积混凝土展开应力场及温度场仿真运算, 依照运算结论确立承台不发生有害温度裂缝的温度控制准则, 且制定对应的温度控制举措。 温度控制运算采取有限元特用程序迈达斯Midas/GEN 的水化热运算单元展开,该软件程序应用在温度控制运算有下列重要特征[3]:(1)能够对施工阶段大体积混凝土的应力场及温度场展开仿真模态研究;(2)可以充分考虑混凝土分层浇筑形式、浇筑层实际厚度、冷却水、入模温度、混凝土的弹模发展曲线,以及强度、水泥绝热温度提升、 混凝土本身的收缩徐变等一系列参数,同时承台表面的对流边际、地基现状温度、桩基制约等施工边界条件也在该软件建模计算中进行考虑。

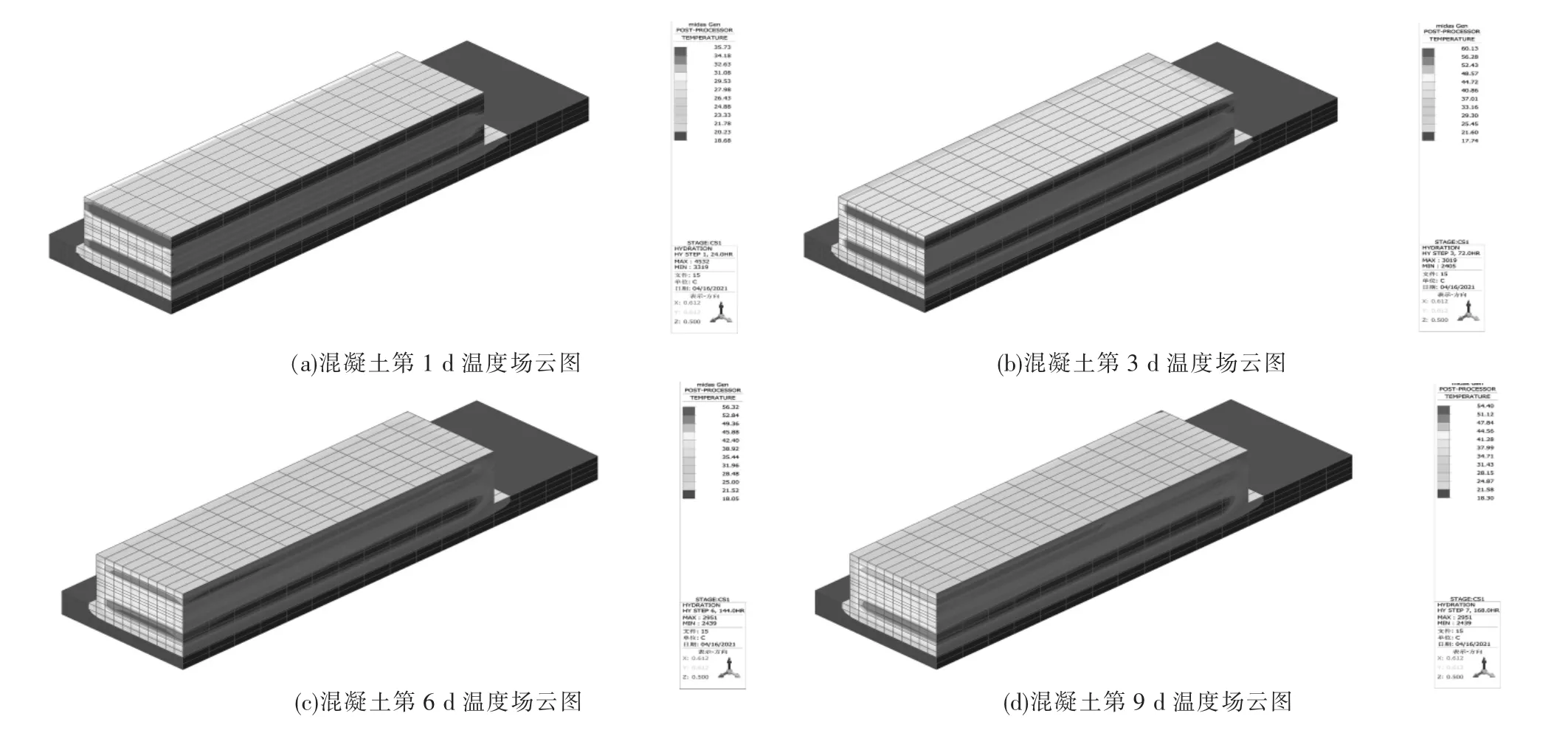

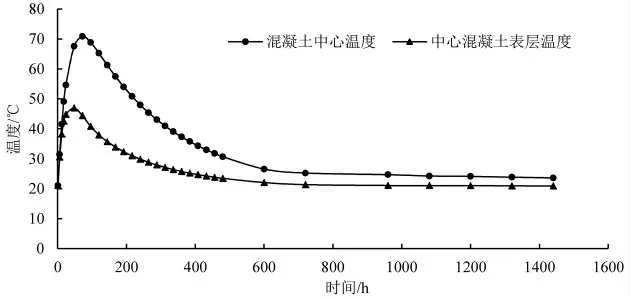

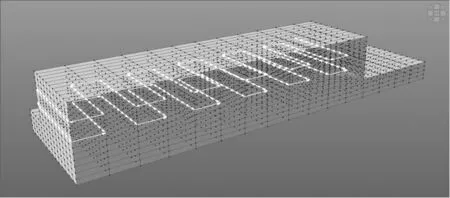

绝热温升计算结果如表1 所示,混凝土内部中心温度计算结果如表2 所示,混凝土温度计算结果如表3 所示。采用迈达斯Midas/GEN 建立了底板大体积混凝土温度场分析模型如图1 所示,混凝土中心点与表面点温度变化曲线如图2 所示。

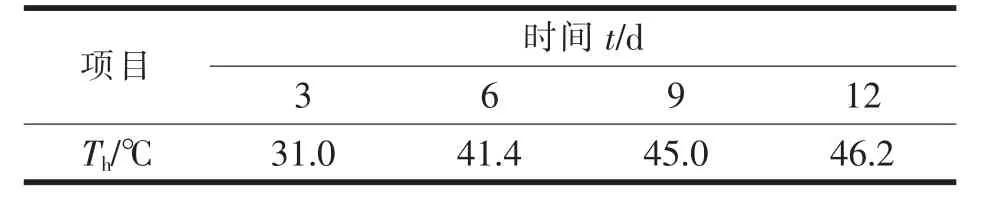

表1 绝热温升计算结果

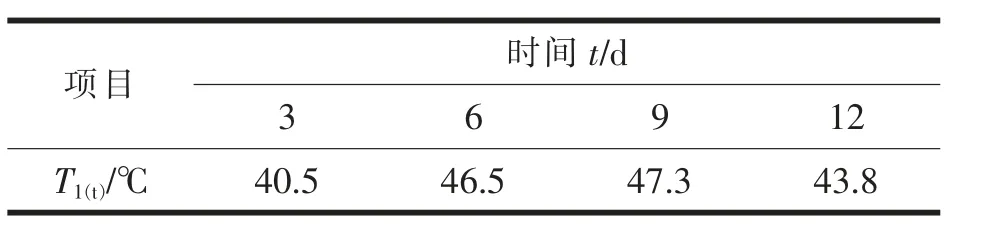

表2 混凝土内部中心温度计算结果

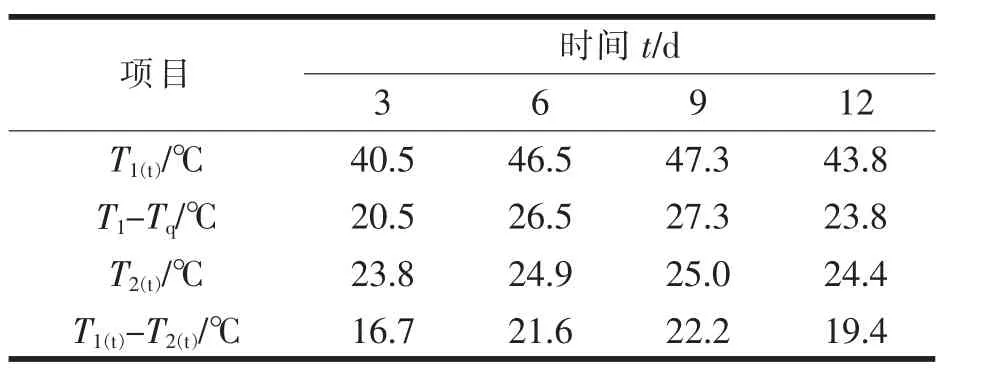

表3 混凝土温度计算结果

图1 底板大体积混凝土温度场分析模型

图2 混凝土中心点与表面点温度变化曲线

4 温控系统布设及监测

通过数字模拟建模计算,泵站底板混凝土工程冷却水管采用DN40 镀锌管, 设计冷却水通水流速1.0 m/s,主管外径40 mm,壁厚4 mm。 借助混凝土无线测量温度仪器对这项目大体积混凝土展开温度的监控量测, 利用测温数据软件自动控制变频水泵。 控制通水水温与混凝土内部温差在25℃以内, 预埋DN40 冷却水管与供水管路设置快速接头,每24 h 改变1 次通水方向。冷却水管布设示意图见图3。

图3 冷却水管布设示意

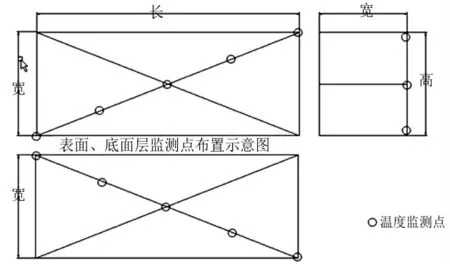

温度监测采用混凝土无线测温仪XC/HCTW80,精度为0.5℃;测温线精度为0.3℃。布点方案如下:大体积混凝土承台在测温点的布置时,平面上的温度测点沿中心和对角线方向布置,着重考虑预计会出现较大温差和较大温升的位置; 具体点位可根据实际情况按照最能体现温度变化的部位现场进行微调。 温度测点按承台平面尺寸沿中心和对角线方向分3 层测点错层布置, 监测点布置见图4。

图4 监测点布置示意图

自浇注混凝土到实现其终凝的过程(一般是6~9 h),应测量温度并记录养护情况,养护时间不应少于14 d。

(1)在整个混凝土水化热温度测量历程中,每次测量温度间隔时间是2~6 h, 测量温度间隔早期是2 h,温度达到峰值并逐步稳定后,测温间隔可改为4 h,测温后期温度平稳下降后,测温间隔可改为6 h,当中央温度临近峰值或者混凝土之内温度差太大的时候,可以依照现实需求加大测量温度频率。

(2)测量温度历程长期延续至混凝土不会造成裂缝影响的安全温度,也就是混凝土表层温度与外界的环境温度差不超过20℃,混凝土内部的温度同表层温度差不超过25℃。

5 智能温控系统设计

本智能温控体系属于综合性的监测、控制运用体系,在本体系中实现各部位温度测量、讯号输入处理、计算至输出从而实现智能控制变频水泵运转等动作,达到大体积混凝土温控的整个过程。

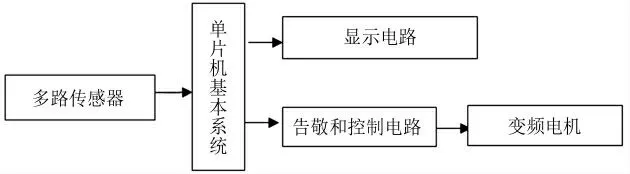

(1)系统组成。本系统的设置是以MSP430 单片机为掌控主体的温度控制体系,能够实现人为控制温度参数, 采取DS18B20 当做温度传感器, 以MSP430 单片机当做处理器, 使用LCD12864 液晶当做数据显示单元。 本系统应具有以下基本功能:(1)可以实时显示各温度点实测值;(2)随时能够调节设置的参数,符合温控的功能需要;(3)可以进行温度超限和温升速率控制并自动调节水流速度;(4)存在警报功用(超出设计范畴,亮起指示灯,响起蜂鸣器)。

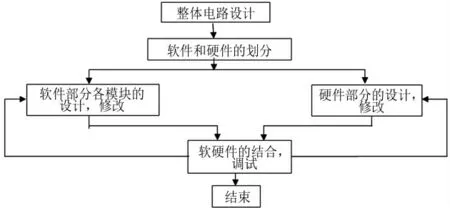

(2)系统总体设计过程见图5。

图5 系统总体设计过程

(3)系统电路见图6。

图6 系统电路

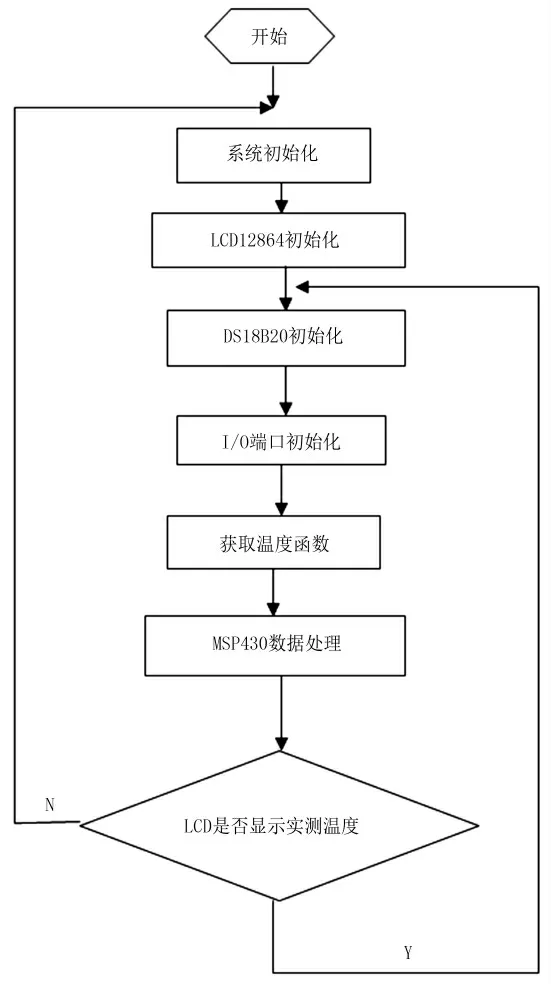

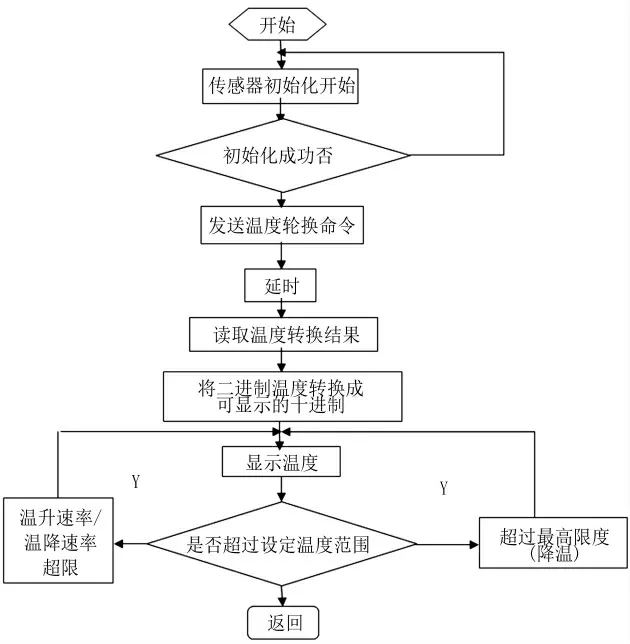

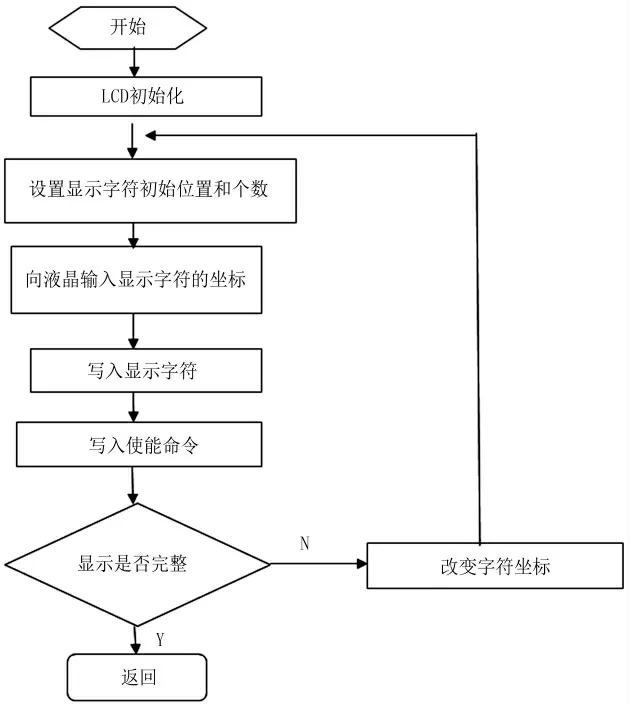

(4)软件设计。 本系统的软件系统主要可分为主程序、DS18B20 获取温度程序、LCD12864 显示程序三大模块。主程序流程见图7、DS18B20 获取温度程序流程见图8、LCD12864 显示程序流程见图9。

图7 主程序流程

图8 DS18B20 获取温度程序流程

图9 LCD12864 显示程序流程

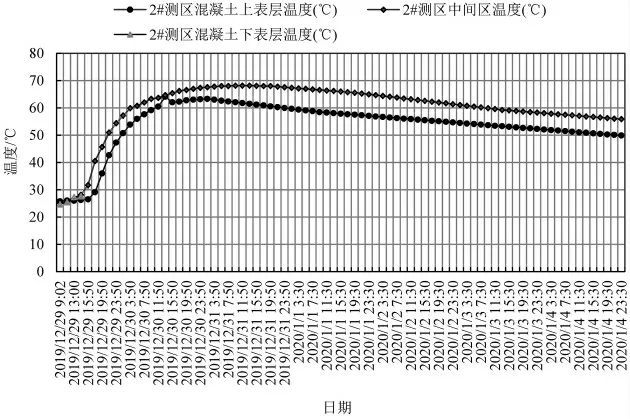

6 监测成果

通过监测混凝土浇筑后对监测温度变化情况,及时启用智能温控系统, 采取有效的温控措施,1#底板的温度监测曲线见图10,测温结束后仔细检查整体结构发现仅局部有水平向浅表细微裂缝,未有贯穿性的裂缝,说明控温效果良好。

图10 1# 底板温控曲线

7 温控监测总结

(1)通过数字建模确定温控管路布置的最佳方案,获得在有效温控条件下的温控周期,根据实测的数据情况通过智能化软件系统调整管路的水流流速等参数,确保温差控制在有效范围内。

(2)在升温阶段可采取降温措施以降低混凝土的最大温升值。 在此期间,有效促进混凝土内部热量的散失,可取得较好的控温效果,避免温升过快导致混凝土开裂。 采取预埋钢管,浇筑后在管内持续注入冷却水的方式散热,通水应及早、持续,不可等混凝土温度大幅上升后再通水, 在通水期间,应增加测温频率, 当混凝土内部温度达到峰值后,应停止通水,以免降温过快出现收缩裂缝,让混凝土自然冷却。

(3)建议在混凝土中掺适量的镁质抗裂剂,从而发挥补偿收缩和控制温度收缩产生裂缝的效果,在混凝土内部不同部位产生一定的微小应变膨胀,更有效地解决混凝土后期干燥收缩、温差收缩及自身收缩等内部应力产生的裂缝。