中国航发燃机助力 “双碳”战略落地

2021-09-14卢继斌中国航发燃机

■ 卢继斌 / 中国航发燃机

燃气轮机作为国之重器,代表着机械行业的高端科技水平,是21世纪的先导技术,燃气轮机技术的发展对我国的基础科研、材料体系、工业设计、先进工艺有着极大的带动作用。

在2020年第75届联合国大会上,我国向世界郑重承诺力争在2030年前实现碳达峰,努力争取在2060年前实现碳中和。2021年全国两会的政府工作报告明确提出要扎实做好碳达峰和碳中和(“双碳”)的各项工作。而大力推进低碳能源替代高碳能源、可再生能源替代化石能源是实现“双碳”目标的关键之一。为兼顾碳减排和保障电力系统安全,需要可再生能源规模化利用、化石能源清洁高效利用、“风光气储”的一体化同步推进。燃气轮机是大规模能源转换效率最高的成熟装置,是实现化石能源清洁高效利用和促进“风光气储”一体化的最佳选择,将在“双碳”过程中持续扮演重要角色。中国航发燃气轮机有限公司(中国航发燃机)作为中国航发集团旗下的专业化燃气轮机发展平台,积极响应国家“双碳”战略,瞄准世界燃气轮机技术发展方向,大力布局多能互补与氢燃烧技术发展,为“双碳”战略落地贡献航发力量。

中国航发燃机的基本情况

为贯彻落实习近平总书记关于“加快实现航空发动机及燃气轮机自主研发和制造生产”的重要指示,以及党中央关于东北振兴的一系列决策部署,中国航发与沈阳市人民政府于2019年合资成立了中国航发燃气轮机有限公司。

作为中国燃气轮机事业的“国家队”,中国航发燃机理应担当起国家赋予的燃气轮机自主研发和制造生产的战略重任,加快构建自主创新的技术体系和有市场竞争力的产业体系,在成立伊始就承担了国家能源局第一批燃气轮机创新发展示范项目中的5个。中国航发燃机依托中国航发完整的航空发动机研发制造产业链,初步形成了自主高效的燃气轮机技术创新、质量控制、客户服务、运营管理等体系。公司秉承发展燃机产业、高效利用能源、推动社会进步的使命,努力发展成为世界一流的燃气轮机综合能源解决方案提供商。

中国航发燃机的子公司长期开展燃机成套业务,拥有20多年燃气轮机动力工程经验,先后承揽了国内外50多个型号200余项燃气轮机安装、调试、运维、维修等工程服务项目。公司还建立了具备快速响应能力的燃气轮机服务体系,可在24h内实现对国内用户的紧急服务,并具备为用户提供方案设计、备件管理、安装调试、技术培训、运维服务和维修服务的一站式综合能源解决方案的能力。

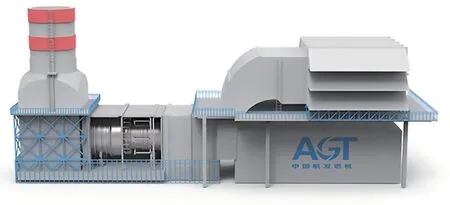

图2 中国航发燃机公司发电机组示意

作为集军民用燃气轮机研发、制造装试、市场服务和维修保障于一体的燃气轮机专业化发展平台,公司高度重视客户需求与市场需要,建立了以产品研发和运维服务为核心的客户需求满足机制,不断增强服务客户的能力,形成了“以客户为中心、以贡献者为本、创新进取、协作共赢”的《中国航发燃机共同准则》,导入了以中国航发运营管理体系(AEOS)与集成产品开发(IPD)为指导的集成产品开发体系,对标世界一流燃气轮机厂商与国内标杆企业实践,努力构建具有航发特色的现代企业制度,走出中国燃气轮机的世界品牌之路。

燃气轮机是新型电力系统的底层布置

实现发电行业碳减排的关键是大力推进低碳能源替代高碳能源、可再生能源替代化石能源。近年来,我国持续推进能源革命,正在建设以大规模可再生能源发电为主体、安全高效的新型电力系统,大力提升电力系统的灵活调节能力,最大化利用清洁能源。

储能电池在新型电力系统中存在一定局限性

近年来,多能互补微电网成为了新能源领域的热词,绿色微电网项目在各应用领域遍地开花,尤其是以民营企业为先导的储能行业呼声尤为高涨。但是储能电池本身发展还存在一定局限性:一是储能电池本身是高危险化工产品,处理污染难度较大,后期仍需投入大量资金进行危废处理;二是储能电池安全事故频发,安全性有待提高,此外,容量与寿命不达标现象较为常见,技术尚需成熟;三是目前储能电池单位容量与时长有限,难以应对电力的弹性需求,与工业化应用的适配性还需提升;四是储能电池占地过大,难以在土地资源紧张的经济发达地区大量铺设。

燃气轮机在新型电力系统中可发挥重要作用

针对储能电池在新型电力系统中存在的问题,燃气轮机可以凭借其良好的功率爬坡能力与储能电池形成优势互补,形成“增量储能”效应。我国可再生能源发电发展迅速,但其自身存在随机性、间歇性和波动性,使得电网系统和电力供应的安全性和稳定性备受考验,需要燃气轮机发电作为伴生电源用于调峰。在储能技术尚未大规模商业化的情况下,燃气轮机发电是不可或缺的最佳伴生电源方案,能够提供可靠的电力供应。它可即时快速响应可再生能源发电中的停滞,在几分钟内达到满负荷,具有良好的功率爬坡能力,并可按需大幅增加发电量,调峰能力远高于燃煤电站。与此同时,与燃煤电站相比可减少二分之一的碳排放,与风电、光伏的耦合可以同时解决规模和性能两个问题。燃气轮机还具有占地小、可靠性好、效率高、能够快速起停等优点,其发电、调峰、备用电源的功能更适应工业化发展,是目前以新能源为主体的新型电力系统底层布置的最优选择。

燃气轮机可适配新能源的多种应用场景

燃气轮机适配以新能源为主体的新型电力系统主要有荷端耦合、源端耦合及应急耦合3种模式。在荷端与新能源耦合方面,面向终端用户的多种用能需求,通过天然气冷热电三联供、分布式可再生能源和能源智能微网等方式,实现新能源等多能协同供应和能源综合梯级利用。源端与新能源耦合方面,利用大型综合能源基地风能、太阳能、水能、天然气等资源组合优势,推进“风光水火储”多能互补系统建设运行,有利于提高能源供需协调能力,推动可再生就近消纳,减少弃风、弃光、弃水限电现象,提高能源系统综合效率。在应急能源与新能源耦合方面,近年来全球极端气候时有发生,新能源发电的安全性问题受到世界各国的高度重视,燃气轮机发电机组的体积小、质量轻、功率密度高等技术特点,使其成为大功率应急移动电源的不二之选,可以为灾害状态下大面积停电时的应急电力供应提供可靠保障。

燃气轮机是氢能零碳发电的主要路径

全人类应对气候变化的压力和各国布局未来能源产业革命的发展,使得发展氢能成为一种必然的趋势。国家“十四五”规划也提出:在氢能与储能等前沿科技和产业变革领域,组织实施未来产业孵化与加速计划,谋划布局一批未来产业。

燃气轮机烧氢可实现零碳发电

氢能一直是工业领域中最重要的能源之一,燃气轮机烧氢可实现零碳发电。工业副产氢、煤制氢、天然气制氢等技术都很成熟,特别是大量的工业副产氢,如焦炉煤气里的氢可作为燃气轮机发电的燃料,从而提高副产品的价值。按照我国氢能产业基础设施发展技术路线图,未来最理想的模式是规模化的太阳能、风能、生物质能等可再生能源绿色制氢。在发电波峰时,使用风电、光伏等可再生能源制取氢能(氢、甲醇、氨等);在发电波谷时,使用燃气轮机燃烧氢能发电,实现零碳发电。这一技术路线在全球范围已逐渐形成共识,是电力行业践行“双碳”战略的主流技术路线之一。

各国加速布局氢燃烧技术

目前,世界各国燃气轮机厂商纷纷将目光投向富氢燃料燃烧技术,并开展了大量研究与验证工作。日本三菱日立电力系统公司(MHPS)已实现30%氢浓度的干式低排放应用,计划2045年实现100%氢浓度的干式低排放应用;美国GE公司已实现50%氢浓度的干式低排放技术,即将应用于美国长脊能源(Long Ridge Energy)发电厂,该厂也是全球第一座将氢掺入GE公司H级燃气轮机的发电厂,计划2030年实现100%氢浓度的干式低排放应用;德国西门子(Siemens)公司已实现75%氢浓度的干式低排放技术,目前应用于巴西布拉斯科(Braskem)公司的热电联产项目,计划2030年实现100%氢浓度的干式低排放应用。

我国氢燃烧技术具有一定基础

中国航发凭借燃气轮机与航空发动机技术同源、产品同根的优势,实现了航空发动机燃烧技术和知识积累向燃气轮机的转移。AGT-2、AGT-12、AGT-25等多个自主燃气轮机型号已实现扩散燃烧方式的富氢燃料应用,氢浓度最高达到60%。中国航发燃机自主研制的干式低排放技术已完成部件试验,预计于2021年年底进行整机试验。目前,公司正在开展预混燃烧方式的富氢燃料干式低排放燃烧技术研究,计划2024年完成试验验证。总体来看,中国航发燃机正为氢能大规模商业化利用进行技术储备,具备开展零碳排放燃气轮机产品研制的基础。

燃气轮机是保障能源安全的重要内容

目前在能源各细分领域,尤其是海上平台、西气东输等关乎国家能源安全命脉的领域,我国重大技术装备研发、制造能力大幅提升,国产化率逐步提高。但是也要清醒看到,部分核心装备及零部件仍依赖进口,能源装备全链条协同发展仍需加强:一方面,受到新冠肺炎疫情影响,国际供应链遭遇冲击,更加凸显自主化的重要性;另一方面,中美争端面临长期性与严峻性,导致技术封锁将严重影响我国能源企业的生产与运营,美国政府通过颁布法律、行政限制,实施精准“断供”,限制关键技术装备和相关产品出口,严重威胁了我国的能源安全。

中国航发燃机瞄准与国外燃气轮机民用技术的差距,正在基于市场需求开展低排放、双燃料、海洋环境“三防”、氢燃烧、中低热值燃料燃烧等燃气轮机工业化关键技术开发。通过改进优化设计、降低规模成本,打破寡头垄断的市场竞争格局,解决运维成本高、服务响应慢等用户痛点。深入探索在工业互联网和大数据领域的集成创新应用,自主研制的燃气轮机大数据管理平台可以实现对运行大数据的智能健康管理,建立起趋势诊断和故障预测专家系统。通过上述工作的实施,中国航发燃机将在国家能源安全与“双碳”战略背景下实现追赶超越。

结束语

燃气轮机作为具有高度战略意义的能源装备,技术极其复杂,研制难度极大,被喻为“机械工业皇冠上的明珠”。同时,燃气轮机具有典型的军民两用特点,对保障国家能源安全与国防安全、促进“双碳”战略落地有着重要的战略意义。在此背景下,中国航发燃机致力于为用户提供高效的一站式综合能源解决方案,不断努力降低用户全生命周期的运维成本,持续为用户创造价值。