螺旋锥齿轮齿面残余应力测试与分析

2021-09-13刘辉王豪野艾永生

刘辉 王豪野 艾永生

摘 要:渗碳淬火-磨削-喷丸工艺是航空螺旋锥齿轮加工过程的典型工艺,但是齿轮表面与亚表面均会产生不同程度的残余应力。本文通过设计并制备齿轮试件,运用X射线衍射法测量了该典型工藝的螺旋锥齿轮齿面残余应力。测试结果表明,螺旋锥齿轮齿面残余应力为压应力,沿齿宽方向残余应力平均值为-768.36 MPa,标准差为56.43 MPa,沿齿高方向残余应力平均值为-736.56 MPa,标准差为66.36 MPa。节线附近测量点残余压应力较大。齿根处曲率较大,测量误差较大,人们需要进行多次测量。

关键词:螺旋锥齿轮;残余应力;X射线

中图分类号:TG616文献标识码:A文章编号:1003-5168(2021)12-0041-03

Measurement and Analysis on Residual Stress of Spiral Bevel Gear

LIU Hui1 WANG Haoye2 AI Yongsheng1

(1.AECC HUNAN Aviation Powerplant Research Institute,Zhuzhou Hunan 412002;2. College of Mechanical and Vehicle Engineering, Hunan University,Changsha Hunan 410082)

Abstract: The carburizing quenching-grinding-shot peening process is a typical process of aviation spiral bevel gear processing, but the surface and subsurface of the gear will produce different degrees of residual stress. In this paper, through the design and preparation of gear test pieces, the residual stress of the spiral bevel gear tooth surface of this typical process is measured by X-ray diffraction method. The test results show that the residual stress on the tooth surface of the spiral bevel gear is compressive stress, the average value of the residual stress along the tooth width direction is -768.36 MPa, the standard deviation is 56.43 MPa, and the average value of the residual stress along the tooth height direction is -736.56 MPa, and the standard deviation is 66.36 MPa. The residual compressive stress at the measuring point near the nodal line is relatively large. The curvature of the tooth root is large, and the measurement error is large, people need to perform multiple measurements.

Keywords: spiral bevel gear;residual stress;X-ray

螺旋锥齿轮因其具有承载能力强、重合度高、啮合冲击小、传动平稳等特点,在航空传动系统中有着广泛应用。残余应力是指在没有外加荷载的作用下存在于结构内部的应力分布,会显著影响结构的疲劳性能。渗碳淬火-磨削-喷丸工艺是航空螺旋锥齿轮加工过程的典型工艺,而齿轮表面与亚表面都会产生残余应力[1-2]。研究表明,齿面残余应力会影响齿轮的疲劳强度,一定的残余压应力能够强化螺旋锥齿轮齿面的接触,提升其弯曲疲劳强度[3]。因此,有必要对轮齿残余应力进行测试,研究典型工艺条件下残余应力在螺旋锥齿轮齿面的分布情况。

1 残余应力测试方法分析

由于残余应力测试仪器的改进更新以及检测方法的规范化与流程化,残余应力测量结果的可靠性与精度大幅提升。目前,残余应力测试方法主要分为两大类。一是机械法,包括取条法、切槽法、剥层法和盲孔法等;二是物理检测法,包括X射线衍射法、中子衍射法、超声法和磁测法等[4]。

机械法测量残余应力需要释放应力,需要对工件局部分离或者分割。物理检测法属无损检测法,对工件不会造成破坏。下面介绍其中几种残余应力测试方法,对比分析各方法的优缺点,选用最适用于齿面残余应力的测试方法。

X射线衍射法是一种残余应力无损检测方法。当多晶材料中存在内应力时,其必然也存在与之对应的内应变,该效应导致材料内部结构(即晶格中原子间相对位置)发生变化。通过分析该效应在X射线衍射谱线上的体现,人们即可测量材料内部应力分布[2]。

盲孔法是在有一定初应力的构件表面钻一小盲孔,盲孔试件表面释放部分应力而产生相应的位移与应变[5]。盲孔法测量中的应力释放属于部分释放,因此盲孔法的测量精度较低。

中子衍射法是通过测量中子束的衰减而进行的无损检测方法,可以用来测量材料内部的三维残余应力分布,其测定残余应力的原理与X射线衍射法基本相同[6]。中子衍射法测量残余应力的缺点是需要的测量时间较长,而且中子衍射法残余应力测试仪建造和运行费用昂贵。中子衍射法无法测量结构表层残余应力,只有在距表面100 μm以上区域才具有优势。

超声波可穿透物体,其声弹效应主要取决于材料内部的应变大小,人们可以利用超声波的声弹常数与应力之间的特定关系来检测残余应力[7]。超声波法的测量结果受试件材料组织结构的影响较大,且无法对表层或内部应力急剧变化的构件进行测量。同时,由于超声波波长较大,声速较低,由应力引起的声速变化较小,导致测量精度与可靠性较低。

对比上述残余应力测试方法,考虑到盲孔法与超声波法测试精度较低,中子衍射法测试成本较高,无法测量结构表层残余应力,本研究选用X射线衍射法开展齿面残余应力测试。

2 螺旋锥齿轮试件制备

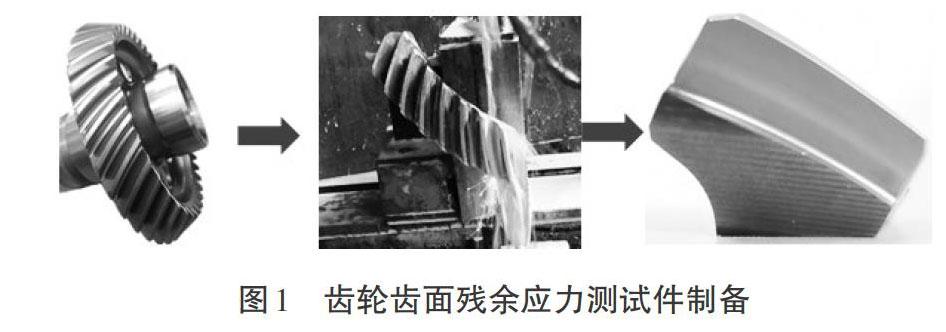

为满足残余应力测试设备的试件尺寸要求,人们需要对待检测的螺旋锥齿轮试件进行线切割。试件制备过程如图1所示,线切割过程中,为防止影响齿面微观结构,切割位置应尽量远离齿面。通过多次的线切割,人们可以获得多个齿轮单齿试件,以便进行齿面残余应力测试。

3 测试设备与流程

本研究采用X射线衍射残余应力测试仪对多晶金屬材料零部件进行非破坏性残余应力测量,可同时测得正应力和切应力。

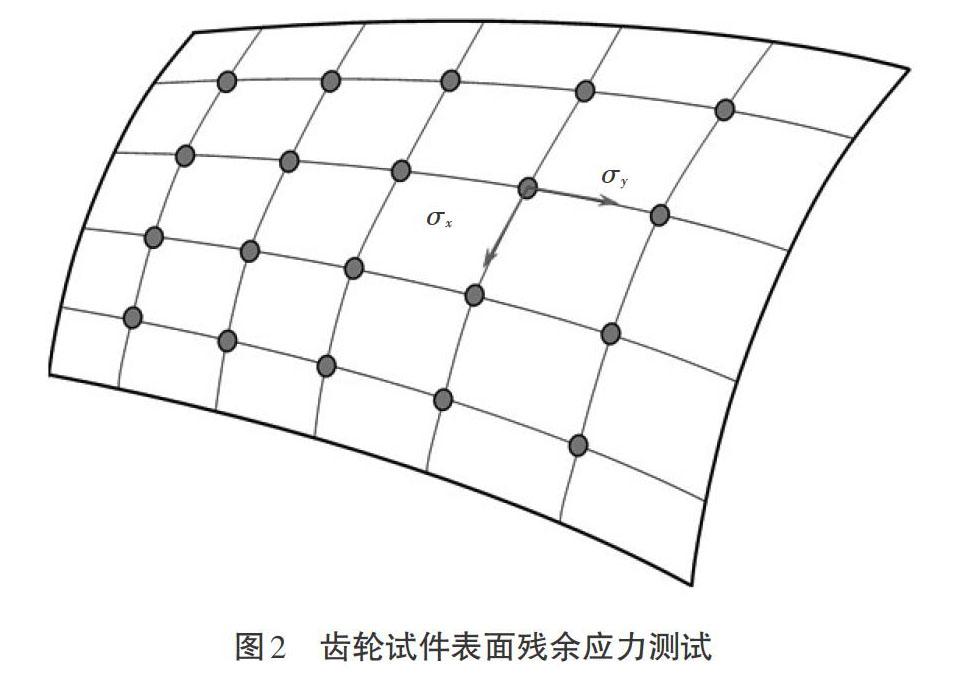

考虑到螺旋锥齿轮齿面为空间曲面,研究人员在齿轮试件表面上标记4×5个测量点,如图2所示。其中,根据自上到下和自左到右的顺序,测点序号依次编为1,2,3,4,…,17,18,19,20。下面测量各齿面测量点沿齿宽方向[σx]与沿齿高方向[σy]的残余应力,并对多个齿轮试件的凹面与凸面进行测试。

具体测量流程如下:步骤一是分配4×5矩阵式测试点并将其标记于轮齿试件齿面;步骤二是将制备的轮齿试件装夹在X射线衍射仪测量探头下,调整位置及角度,使其测试点对准第一个齿面测试点;步骤三是使用X射线衍射仪测量沿齿宽方向[σx]与沿齿高方向[σy]的残余应力值,并记录测试点位置及测试值;步骤四是重复步骤二和步骤三,继续测量其余测试点的残余应力,直至测量完成;步骤五是进行多组试验,测试不同轮齿试件的齿面残余应力;步骤六是将记录的测试值输入数据分析软件进行分析处理,研究残余应力在轮齿表面的分布规律。

4 测试结果

通过测量齿轮试件表面标记点残余应力,人们可以获得各测量点沿齿宽方向[σx]与沿齿高方向[σy]的残余应力值的正应力与切应力分布。部分测试数据如表1与表2所示。表中,数据单位均为MPa。

剔除应力误差大于25 MPa的测量点数据后,由表1计算可得,齿轮试件沿齿宽方向的残余应力[σx]平均值为-768.36 MPa,标准差为56.43 MPa。由表2计算可得,沿齿高方向的残余应力[σy]平均值为-736.56 MPa,标准差为66.36 MPa。齿面残余应力为压应力。齿根处曲率较大,测量误差较大,人们需要进行多次测量。结合各测量点位置坐标,研究人员发现节线附近测量点残余压应力较大。

5 结论

本文研究了基于典型工艺(渗碳淬火-磨削-喷丸工艺)的螺旋锥齿轮齿面残余应力的测试方法,设计并制备了齿轮试件,基于X射线衍射法测量了齿轮试件表面的残余应力,分析了残余应力沿齿宽、齿高向的分布规律。研究结果表明,齿面残余应力为压应力,沿齿宽方向残余应力的平均值为-768.36 MPa,标准差为56.43 MPa,而沿齿高方向的残余应力平均值为-736.56 MPa,标准差为66.36 MPa;齿根处曲率较大导致测量误差较大,人们需要进行多次测量;节线附近测量点残余压应力较大。

参考文献:

[1]梁志强,黄迪青,周天丰,等.螺旋伞齿轮磨削残余应力分布规律及仿真分析[J].机械工程学报,2018(21):183-190.

[2]徐颖强,方宗德,赵万民.喷丸强化齿轮残余应力的实验研究[J].重型机械,2004(4):34-37.

[3]姜秉元,吴磊.残余压应力对齿轮接触应力和疲劳强度的影响[J].机械工程学报,1990(5):52-56.

[4]袁发荣,伍尚礼.残余应力测试与计算[M].长沙:湖南大学出版社,1987:304.

[5]米红林.基于盲孔法的齿轮残余应力测试研究[J].机械传动,2010(9):75-77.

[6]王丹,徐滨士,董世运.涂层残余应力实用检测技术的研究进展[J].金属热处理,2006(5):48-52.

[7]潘勤学,刘帅,肖定国,等.基于超声技术的齿轮残余应力测量方法研究[J].兵工学报,2015(9):1757-1765.