基于五轴加工中心智能生产线的数字孪生应用研究

2021-09-13傅贵武王兴波

傅贵武,王兴波,田 英

(佛山科学技术学院机电工程与自动化学院,广东佛山528000)

随着新一代信息技术的发展,大数据技术、云计算技术和物联网技术等先进技术与制造业加速融合。世界上各工业强国纷纷制定了先进的制造业发展战略,如德国的“工业4.0”和日本的“重振制造业”等,旨在借助新一代信息技术,实现制造业的物理世界与信息世界的互联互通,即通过提高操作技术的自动化程度,实现制造业的智能化发展[1]。在该背景下,我国制定了《中国制造2025》,提出用信息化和工业化两化深度融合来引领和带动整个制造业的发展。围绕国家重点制造领域的关键环节,引导新一代信息技术与制造业深度融合并开展智能制造的技术创新和工程应用具有重要意义[2]。数字孪生(digital twin)技术是实现物理世界与信息世界互联互通的重要手段,是智能制造中必不可少的技术[3-4]。

数字孪生又称为数字镜像,是通过数字化方式来构建物理实体的数字模型(虚拟模型)。数字孪生充分利用物理模型、传感器和运行历史等数据,集成多学科、多物理量、多尺度和多概率的仿真过程,在虚拟空间中完成映射,从而反映对应实体装备的全生命周期过程[5-7]。利用数字孪生这种集成虚实信息交互反馈、数据融合分析和决策迭代优化等手段的技术[8-9],可实现产品在设计、制造过程中的虚拟仿真,以提高产品的质量和生产效率[10]。

1 基于数字孪生的智能生产线建设

目前,全球制造业正处于转型升级的关键时期。在未来的制造业市场竞争中,制造企业必须具备以下三大能力:1)面对市场需求的变化,能快捷地设计出适应性产品,并快速投产和上市;2)能有效管控产品的生产过程,即在产品生产过程中对设备的运行、产品的制造进行实时监控,以提高产品质量;3)能在提高产品生产效率的同时降低成本,即降本增效。上述因素对智能生产线的快速部署、投产以及生产过程有很大影响,这对生产线的智能化提出了较高的要求。传统生产线的建设过程包括理论功能设计、仪器设备配套、工艺流程安排和功能调试等几个部分,其中仪器设备配套、工艺流程安排和功能调试这几个部分的工作量占整个生产线建设的75%以上。由于生产线的建设须根据其所制造的产品进行仪器设备、电气设备的配套,使得在建设过程中存在因功能设计缺陷而导致实施周期长、投入生产慢等问题。为了解决这些问题,引入数字孪生技术,在生产线建设前进行多次虚拟仿真和调试,对其可行性进行验证,通过反复调整和迭代优化来完善生产线的设计方案。基于数字孪生技术,即可在不投入实体设备的条件下对整条生产线的设计方案进行可行性验证,在虚拟仿真状态下,生产线上的仪器设备、电气设备自动化运行并保持高度的同步性和协调性,这有助于解决生产线设计方案中的缺陷,可大大缩短生产线设计、建设和投产的时间。

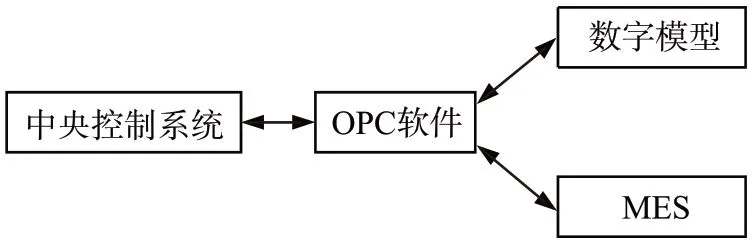

数字孪生在智能生产线建设初期的应用流程为:首先,利用三维建模软件按1∶1的比例构建生产线上所有实体设备的数字模型;然后,按照实体设备的物理属性,对相应的数字模型进行参数配置,同时在数字模型的物理属性中添加控制和反馈信号,使数字模型具有实体设备的真实状态以及控制和反馈功能;最后,利用OPC(object linking and embeding for process control,用于过程控制的对象链接和嵌入)软件将中央控制系统的信号与数字模型的信号进行映射与连接,实现物理世界与虚拟世界的互联互通[11-12]。当数字模型将信号反馈到中央控制系统、工厂车间设备和生产数据信息管理的载体——MES(manufacturing execution system,制造执行系统)后,中央控制系统根据反馈信号进行处理运算,并将控制信号输出到数字模型中,以实现对数字模型的驱动,从而对智能生产线进行虚拟仿真和调试,如图1所示。

图1 基于数字孪生的智能生产线虚拟仿真和调试原理Fig.1 Virtual simulation and debugging principle of intelli‐gent production line based on digital twin

基于数字孪生,数字模型配置了真实的物理属性,智能生产线可在设计初期就进行虚拟仿真和调试,即实现了智能生产线程序的在线编写和调试。这些工作均在设计阶段同步进行,从而缩短了生产线的建设周期[13-14]。

2 数字孪生在五轴加工中心智能生产线建设中的应用

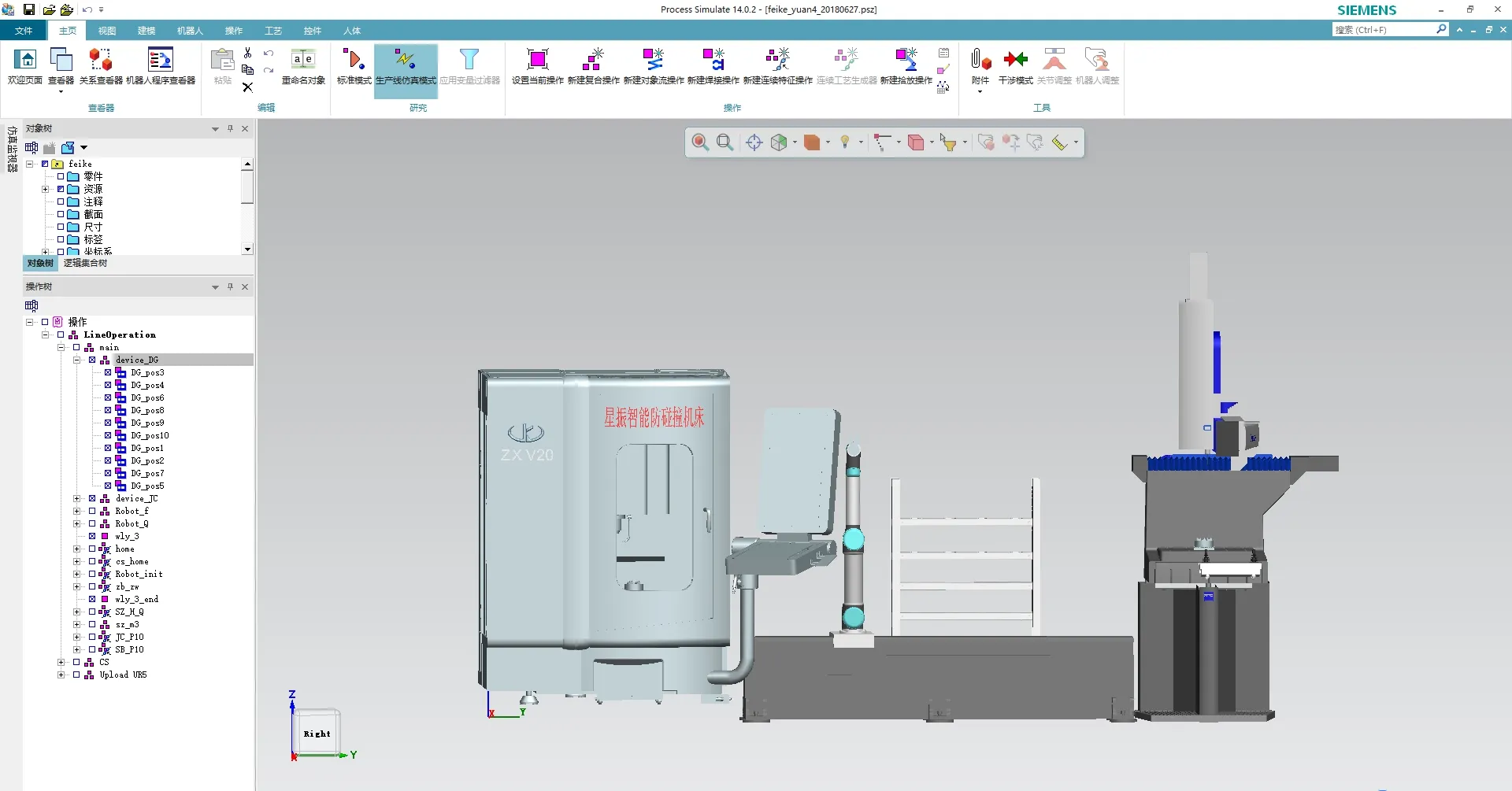

以五轴加工中心智能生产线为例,在其设计阶段,通过数字化建模,利用数字孪生技术的虚实连接、数据融合和决策优化功能来获得最优的建设方案。本案例涉及智能生产线从设计到建设的整个过程,旨在对数字孪生技术在工业工程领域中的应用进行研究。图2所示为五轴加工中心智能生产线设计初期的数字样机。

图2 五轴加工中心智能生产线设计初期的数字样机Fig.2 Digital prototype of intelligent production line of five-axis machining center in the early stage of design

在五轴加工中心智能生产线数字样机的虚拟调试过程中,各数字模型的运行既可由内部逻辑运算来控制,也可由外部辅助设备来进行逻辑控制。前者的局限在于无法实现智能生产线设计与调试的同步性,在实际生产线建设时须通过编程来实现对实体设备的控制。因此,在五轴加工中心智能生产线设计初期,采用内部逻辑运算进行控制,以提升设计效率和降低成本;在设计后期,采用外部辅助设备进行逻辑控制,以达到更好的虚拟调试效果。

五轴加工中心智能生产线由五轴数控机床、协作型机器人、导轨及物料架和三坐标测量机组成,其工艺流程为:协作型机器人将原料从物料架中取出,将其放入五轴数控机床进行零件加工;加工完成后的零件由协作型机器人放入三坐标测量机以进行尺寸精度的检测;检测完成后的零件由协作型机器人放入对应的物料架。基于五轴加工中心智能生产线的加工流程,利用数字孪生技术对其进行虚拟仿真和调试,具体步骤如下。

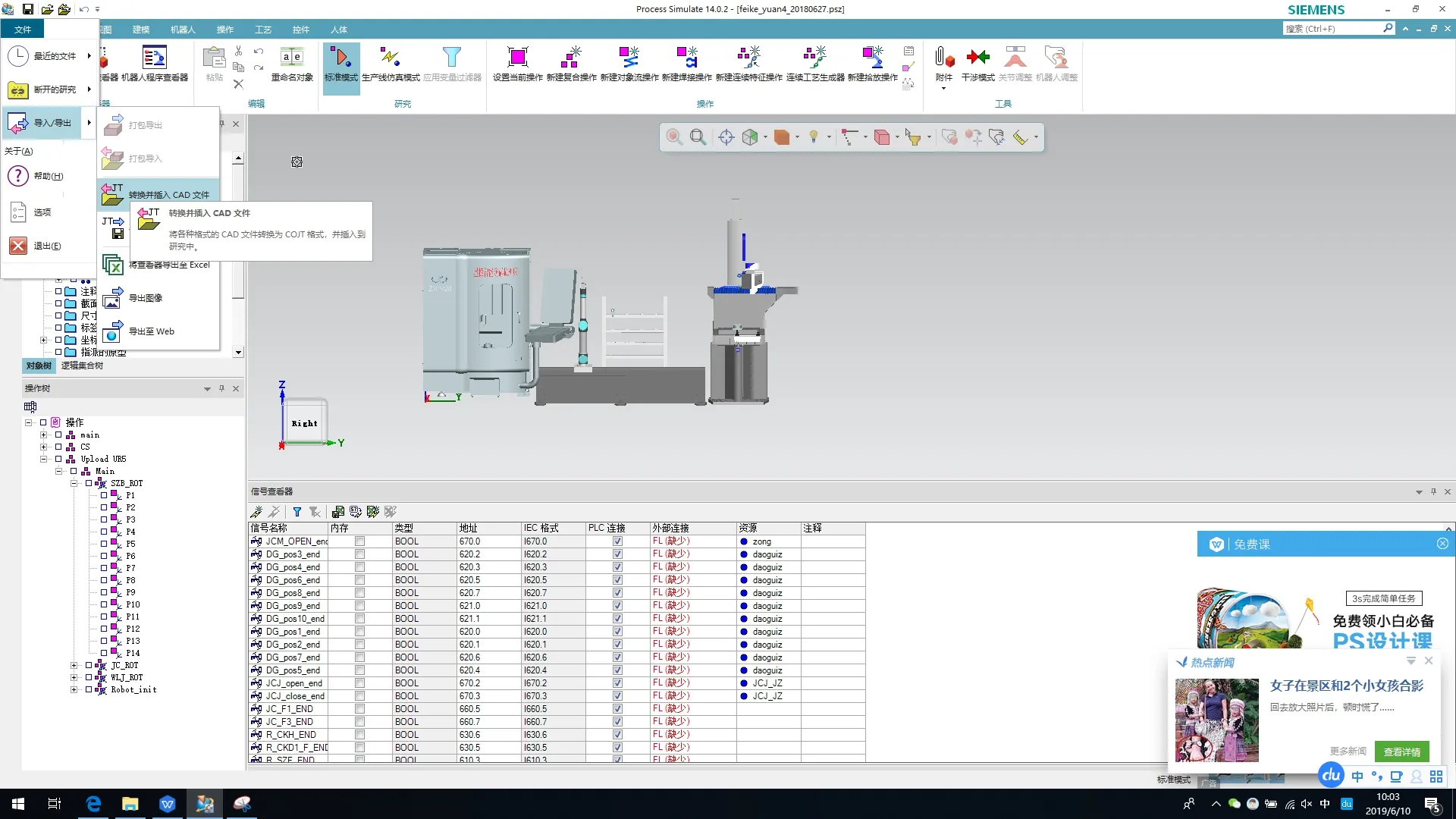

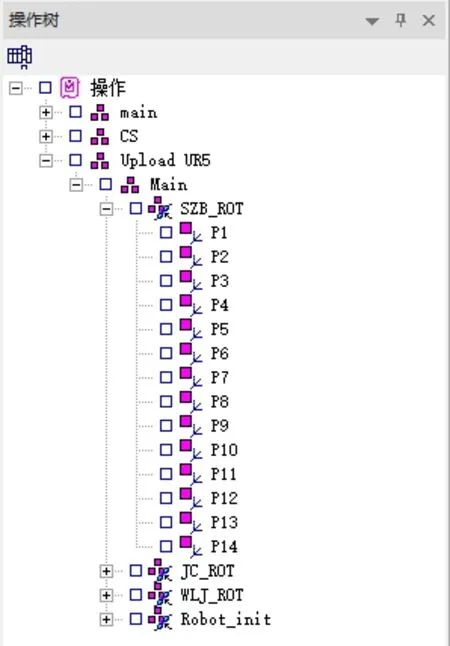

1)利用三维建模软件对五轴加工中心智能生产线上的所有实体设备进行1∶1数字化建模,得到各实体设备的数字模型(均为JT格式),如图3所示。

图3 JT格式数字模型导入Fig.3 Import of JT format digital model

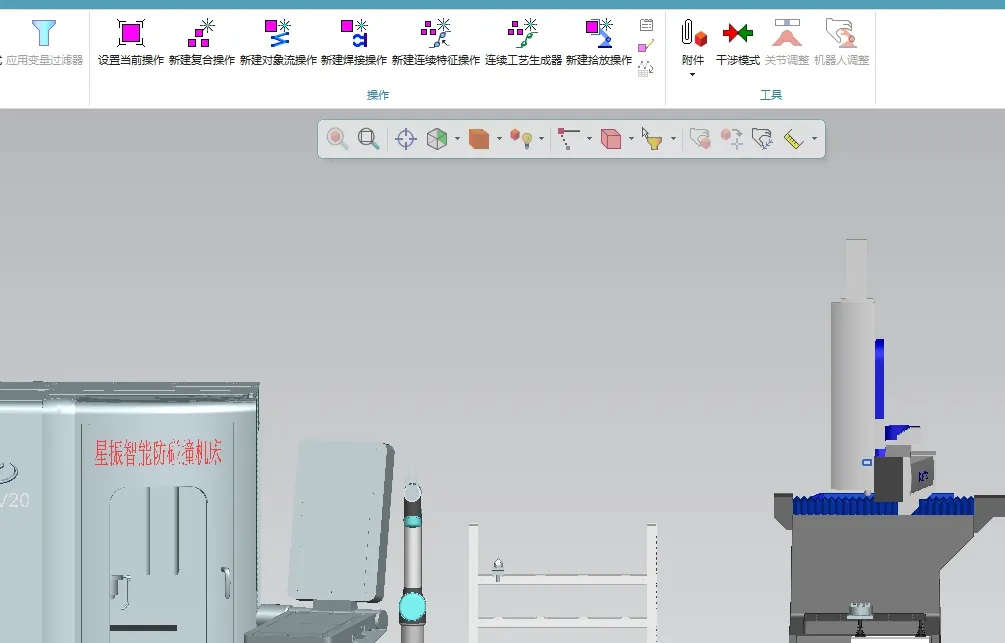

2)对五轴加工中心智能生产线上各实体设备对应的数字模型进行物理属性配置(如图4所示),使得数字模型具有与实体设备相同的动作状态,如导轨的移动状态、五轴数控机床各轴的相互运动状态以及协作型机器人手臂的连接状态等。

图4 数字模型的物理属性配置Fig.4 Physical property configuration of digital model

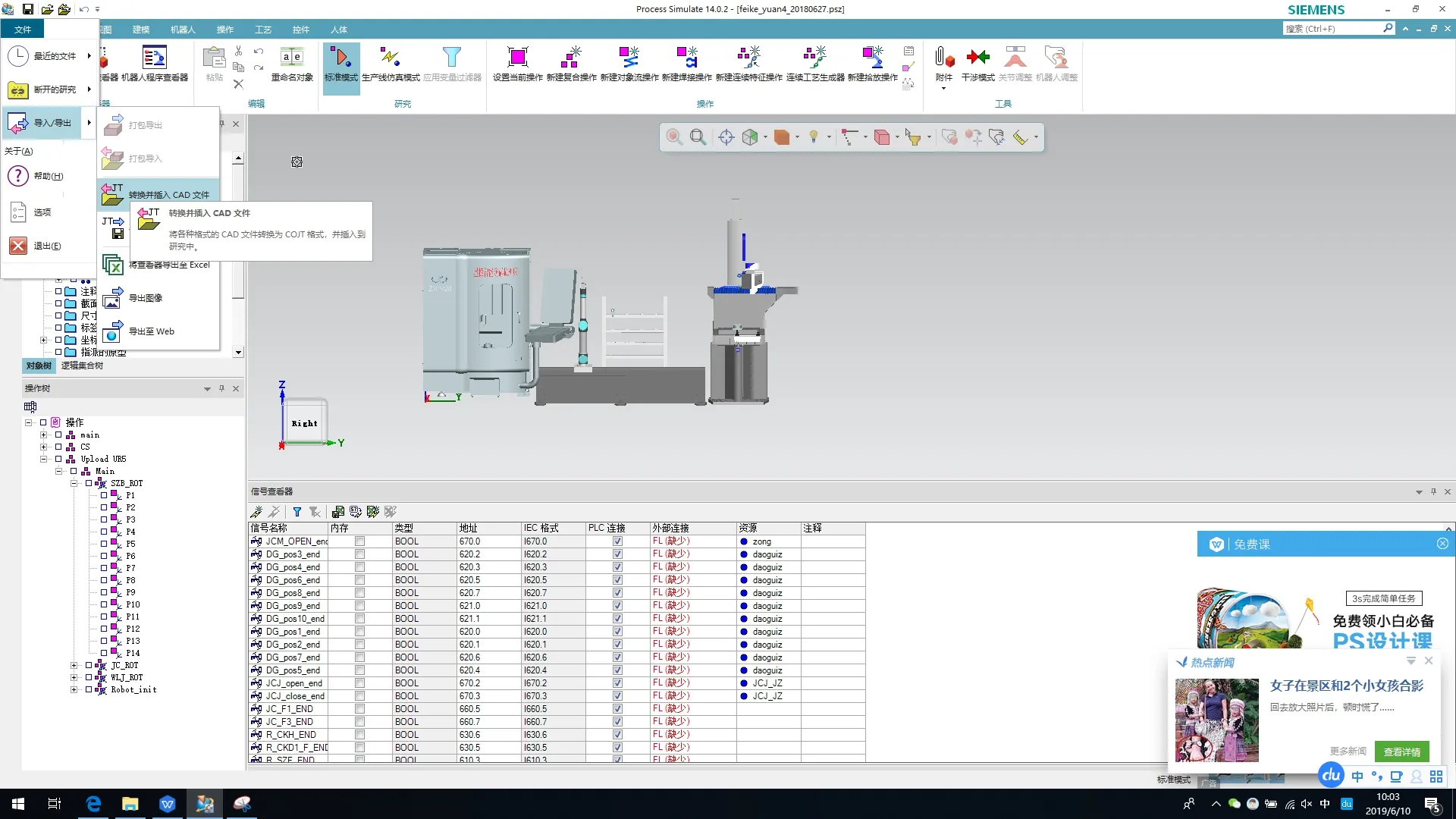

3)对数字模型进行信号点设置,即在数字模型的物理属性中添加控制和反馈信号,再将添加的信号与外部逻辑控制系统的信号进行映射与连接,以实现外部信号对数字模型运行的控制。

4)搭建外部逻辑控制系统,并将该逻辑控制系统与虚拟仿真调试设备进行连接。

为方便五轴加工中心智能生产线硬件的搭建,直接采用现有的虚拟仿真调试设备。虚拟仿真调试设备是一种集仿真软件和控制硬件于一体的设备,其配有PLC(programmable logic controller,可编程控制器)和触摸屏,可实现对生产线的逻辑控制及操作,同时其配有标准的工业以太网接口,可实现与其他设备的连接。在虚拟仿真调试设备上,先对五轴加工中心智能生产线进行设计,然后进行数字模型的构建、物理属性的配置及信号的映射与连接,最后连接数字模型与外部PLC 以实现生产线的外部逻辑控制,并开展虚拟调试。图5所示为五轴加工中心智能生产线的虚拟仿真和调试现场。

图5 五轴加工中心智能生产线的虚拟仿真和调试现场Fig.5 Virtual simulation and debugging site of intelligent production line of five-axis machining center

在完成五轴加工中心智能生产线的虚拟仿真和调试后,得到相应的调试程序。该程序既可从虚拟仿真调试设备中拷贝出来存储备用,也可直接导入实际的五轴加工中心智能生产线,使得实际生产线的调试前置,节省了现场调试时间[15-16]。图6所示为基于数字孪生建设的五轴加工中心智能生产线。

图6 基于数字孪生建设的五轴加工中心智能生产线Fig.6 Intelligent production line of five axis machining center constructed based on digital twin

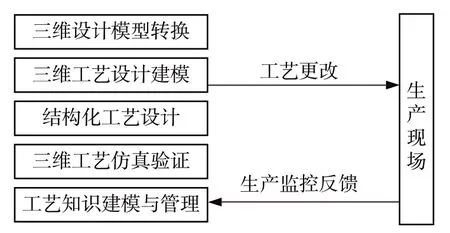

建设智能生产线的目的是实现产品的自动化制造,以提高产品的生产效率和满足市场需求。在产品的研发设计阶段中,同样可采用数字孪生技术进行虚拟仿真设计。根据产品的样品或图纸以及相应的技术要求,利用三维设计软件按1∶1比例构建产品的数字模型,即进行三维设计模型转换。结合影响产品性能、状态的各种条件和要素,以可视化的三维形式将模型设计、工艺设计、结构化工艺设计以及工艺知识等高度融合,以一系列可重复的可变参数进行结构、工艺的虚拟仿真,通过不断的迭代优化,快速、精准地设计出市场所需的适应性产品,并实现产品设计可行性的即时验证[17-18]。通过虚拟仿真得到的产品设计程序既可从虚拟仿真调试设备中拷贝出来存储备用,也可直接导入五轴加工中心智能生产线以开展产品的生产制造,这既加快了产品的研发设计、制造以及交付速度,又提高了产品的质量,同时还降低了产品的生产成本[19]。图7所示为基于数字孪生的产品工艺设计模式拓扑图。

图7 基于数字孪生的产品工艺设计模式拓扑图Fig.7 Topology diagram of product process design mode based on digital twin

随着时间的推移,影响产品性能、状态的各种条件和要素均会发生变化,而数字孪生能完美地记录产品生产过程中的各类数据,这可为后续的产品质量分析和优化以及新产品的研发提供准确的参考依据[20]。

3 数字孪生在五轴加工中心智能生产线运行中的应用

在五轴加工中心智能生产线的加工过程中,可利用数字孪生技术对生产线上实体设备的运行状态进行监控。传统生产线的监控画面通常只显示数字信息和图形信息,而无法显示实体设备的运行状态,即设备监控的可视化程度不高,利用数字孪生技术可以很好地解决上述问题。基于数字孪生技术,可直观地展示智能生产线上各实体设备在产品制造过程中的运行状态,可视化程度较高。图8为基于数字孪生的五轴加工中心智能生产线监控现场。

图8 基于数字孪生的五轴加工中心智能生产线监控现场Fig.8 Monitoring site of intelligent production line of five-axis machining center based on digital twin

数字孪生技术在智能生产线运行时的监控原理为:当中央控制系统对生产线进行逻辑控制时,实体设备进行相应动作,利用OPC软件采集中央控制系统的信号及实体设备的运行反馈信号,并基于数字模型信号与实体设备信号的映射、连接,将采集到的信号反馈到虚拟仿真软件中,以驱动数字模型动作,实现数字模型与实体设备的同步动作,达到监控的目的。

在五轴加工中心智能生产线生产加工时,基于数字孪生技术对各实体设备数字模型的运行状态进行监测,以判断实体设备的运行状态。由于数字模型与实体设备的动作实时同步,可实现实时监控。鉴于在五轴加工中心智能生产线建设初期是利用数字孪生技术对生产线进行虚拟仿真和调试的,因此在监控生产线实体设备运行状态时,无须进行数字模型的二次构建,直接利用现有数字模型即可。

但是,在监控五轴加工中心智能生产线运行时,数字模型物理属性的配置(如图9所示)与虚拟仿真和调试阶段是不同的。在虚拟仿真和调试阶段,数字模型在接收中央控制系统的信号的同时,会将其自身的运行反馈信号发送到中央控制系统,以实现联动;但在监控阶段,数字模型只接收外部中央控制系统的信号及实体设备的运行反馈信号,而不会向中央控制系统发送信号,即数字模型的运行全靠外部信号控制。完成数字模型物理属性的配置后,基于信号的映射关系(如图10所示),可实现五轴加工中心智能生产线实体设备运行状态的实时监控[21]。

图9 监控阶段数字模型的物理属性配置Fig.9 Physical property configuration of digital model during monitoring

图10 监控阶段数字模型的信号映射Fig.10 Signal mapping of digital model during monitoring

4 总结

作为一种新兴技术,数字孪生在五轴加工中心智能生产线应用中的优势主要体现在以下3个方面:生产线建设前的虚拟仿真和调试、产品生产前的虚拟仿真设计以及生产线运行时的实时监控。

在五轴加工中心智能生产线建设初期,利用数字孪生技术对生产线进行虚拟仿真和调试,在虚拟调试过程中能及时发现生产线的设计缺陷,并及时对设计缺陷进行修正,同时可实现生产线调试程序的前置编写,大大缩短了生产线的建设周期,加快了建设速度。

在产品的研发设计中,基于数字孪生技术,利用三维设计软件构建产品的数字模型,结合影响产品性能、状态的各种条件和要素,以可视化的三维形式,用一系列可重复的可变参数对产品的结构、工艺进行虚拟仿真,并通过不断迭代优化,快速、精准地设计出市场所需的适应性产品,同时完成设计可行性的验证。数字孪生技术的应用既加快了产品的研发设计、制造和交付速度,又提高了产品的质量,同时还降低了产品的生产成本。

在五轴加工中心智能生产线运行时,利用数字孪生技术对生产线上各实体设备的运行状态进行实时监控,以更好地了解设备的运行情况。

综上所述,数字孪生技术贯穿了五轴加工中心智能生产线的全生命周期[22],其将是未来智能制造中必不可少的技术。