基于粒子群算法的柴油机故障诊断研究

2021-09-13张林

张林

(商洛学院电子信息与电气工程学院,陕西商洛 726000)

随着工业化的高速发展,工业对机械设备的自动化和智能化要求进一步提升,且机械设备向着集成化、大规模和大型化的趋势发展[1-2]。为了满足现代工业技术的发展要求,柴油机的复杂程度变得越来越高,其工作环境也更加复杂,由此造成机械设备出现故障后定位故障点的难度也变得更大[3]。

进入二十世纪中叶以来,伴随着模式识别与人工智能技术的兴起以及快速发展,采用智能预测算法对机械设备故障诊断变成了可能,柴油机故障诊断技术作为机械设备故障诊断的一部分,也逐步得到了发展。最早对柴油机故障诊断的研究可以追溯到20世纪60年代,美国机械故障预防研究所对发动机类机械设备故障诊断相关技术的研究[4-5]。柴油机在我国工业生产中扮演着重要的角色,我国也是世界上使用柴油机数量最多的国家,我国对柴油机故障诊断的研究始于上世纪八十年代,我国研究人员将振动技术作为系统辨识的方法开始研究柴油机故障诊断技术[6]。2001年之后,随着现代数字信号处理技术和模式识别算法的发展,各种智能优化分析算法应用于柴油机设备的故障诊断研究中,使柴油机故障诊断技术更加趋于成熟。沈绍辉等采用改进人工蜂群算法优化支持向量机对柴油机故障进行诊断,并取得了良好的研究效果[7]。徐忠兰采用SOM神经网络的方法对煤矿用防爆柴油机进行故障诊断研究[8],毕凤荣将VMD与KFCM算法相结合对柴油机故障诊断算法进行改进,实现对柴油机故障的定位与判别[9]。

柴油机故障诊断技术主要是通过获取柴油机运行过程中信息间接对其运行状态进行动态检测[10]、识别和预测的功能[11],尽可能在故障发现前期就做出预警,确保柴油机设备的正常连续运行[12],最终达到降低柴油机故障发生率的目的。

目前,柴油机故障诊断技术已发展成为集机械、声学、自动控制、模式识别、人工智能和概率统计等多学科融合的技术,而其主要完成故障的识别与预测。本研究主要通过采集柴油机系统的振动信号,建立基于粒子群算法的柴油机故障诊断分析模型,并对其进行验证。

1 算法描述

假设样本集X={Xi,i=1,2,…,N},共有N个样本,其中Xi为n维的特征向量,聚类的过程就是找到一个向量集 ω={ω1,ω2,…,ωM},使其总的类内离散度J的和最小[13]。

当聚类中心被确定,聚类的划分可以用邻近法则来确定,即样品Xi,若其第j类的聚类中心满足式(2),那么Xi判定为属于第j类。

在采用粒子群算法进行问题求解的过程中,将每个粒子作为整个粒子群的一个解,根据其解的含义不同又可以将其分为聚类结果解和聚类中心集合解两大类[15]。其具体实现方法如图1所示。

图1 粒子群算法判别流程

2 实验方案

本实验是基于振动信号检测的柴油机故障诊断研究,由于柴油机工作状态下的振动是多种激励源共同作用的结果,柴油机工作状态的特征信息隐含在这种振动信号之中,如何在不影响柴油机正常工作的情况下,通过对柴油机的振动信号进行特征提取判别柴油机的故障信息是本研究的目的,本实验主要以V12型缸柴油机作为研究对象,对其各部分的故障进行模拟与分析研究。

本实验搭建的V12型柴油机故障诊断平台主要包括柴油机、振动信号传感器、信号放大器和故障分类模型等四部分。柴油机工作过程中会产生振动信号,振动信号传感器将这种振动信号转换成电信号,经放大与滤波后通过粒子群判别算法对柴油机的工作状态进行判别分析。实验平台主要装置如图2所示。

图2 柴油机故障诊断装置结构

根据采集到的振动信号结合本文提出的粒子群算法,分别对柴油机的3个检测点的故障信息进行分类。柴油机的工作状态可以分为正常、空气滤清器堵塞(故障一)、右4缸喷油泵故障(故障二)和左4缸喷油泵故障(故障三)四种工作状态,对应每种工作状态重复设定18种工作状态进行检测分析,选取其中的3个测试样本对模型进行训练,其余15个样本作为测试集对模型进行验证。因此,训练集共有12个样本,验证集共有60个测试样本。采用粒子群算法对每种工作状态的主成分进行提取得到特征向量。为了提高故障识别的准确率,分别设定四个不同的检测点对振动信号进行采集,分别记为测试点一、测试点二、测试点三和测试点四。

3 结果与分析

3.1 柴油机振动信号特征提取

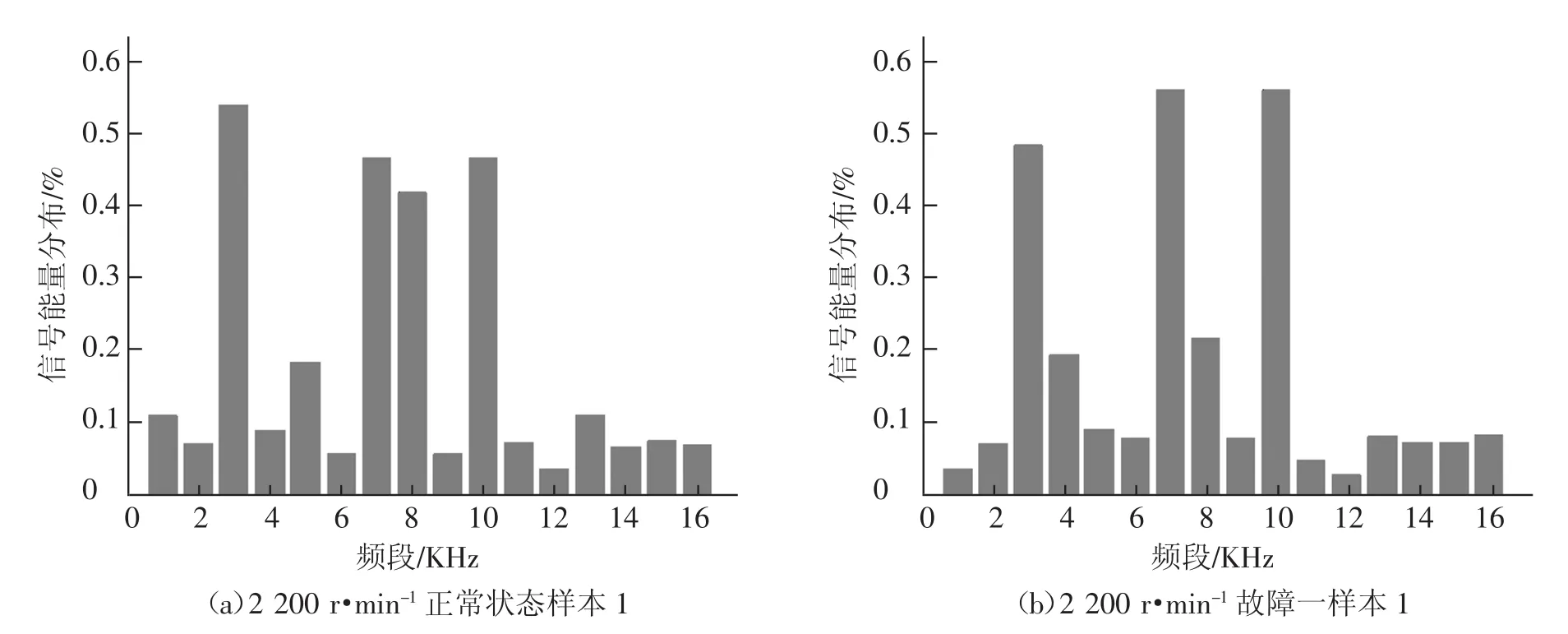

柴油机的工作过程中其振动信号非常复杂,特别是其工作在不同环境和状态模式下,其振动信号的频域表现出的差别较大。鉴于此,实验过程中将柴油机转速设定为2200 r·min-1,满负荷状态下进行实验测试。采用小波能量谱将柴油机的振动信号进行分解,并对振动信号的特征向量进行提取。小波能量谱分解的原理是柴油机振动信号在不同频段的差异通过能量和的形式表示出来,通过振动信号的能量分布情况对特征信息进行提取。

将观测点定在右侧 6缸缸盖处采集到的正常工作的柴油机与发生故障一的柴油机能量谱图如图3所示。

图3 右侧6缸缸盖右侧处测点小波包能量

由图 3可以看出,柴油机在不同的工作状态下,其振动信号的能量谱分布情况有着较大的差异,因此本实验过程中,采用小波能量谱分布情况对振动信号特征进行提取,并且共提取出 16个有效的特征信号。

3.2 测试结果

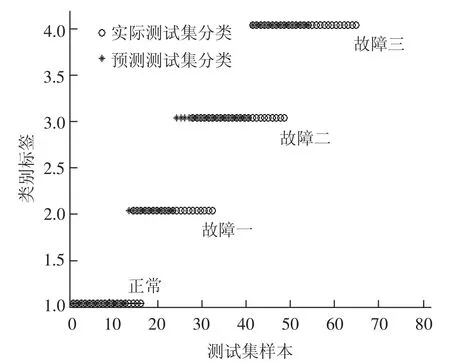

将测试点一的 60个柴油机工作状态样本输入到系统中,得到其四种状态预测结果,如图4所示。测试结果表明,系统对柴油机测试点一的故障识别准确率达 91.6%,能够准确识别出 55个样本的故障类型,说明采用粒子群算法能够较有效地对测试点一的故障进行辨别。

图4 测试点一故障分类结果

将测试点二、测试点三和测试点四对应的 60个测试样本分别输入系统,对其每个测试点的工作状态预测结果分别如图5、图6和图7所示。

图5 测试点二故障分类结果

图6 测试点三故障分类结果

图7 测试点四故障分类结果

通过仿真结果发现,测试点二的 60个样本中可以准确判别出 56个样本的故障类型,准确识别率为 93.3%;测试点三能够准确识别出 58个样本的故障类型,识别准确率为96.6%;测试点四能够准确识别出 54个样本的故障,识别准确率为 90.0%。通过对比测试结果可以发现,四个测试点采集到的振动信号都能够较准确地对柴油机的故障进行判别,判别准确率均在90.0%以上,对比四个测试点的测试结果,测试点三的预测效果最佳,表明在对柴油机的故障进行判别分析的过程中,选取的测试点位置对结果有着较明显的影响。充分表明采用本文提出的粒子群算法能够有效地完成对柴油机故障进行诊断。

4 结论

粒子群算法是人工智能、机器学习领域的新兴智能判别算法,在对器械设备故障诊断方面的应用较少,本文构建了基于粒子群算法的柴油机故障诊断模型,对柴油机的工作状态进行判别。本研究发现,表明采用粒子群算法能够较准确地对柴油机的故障进行判别,判别准确率均在90.0%以上,通过选取合适的观测点的方法可以改善判别结果,因此在实际应用过程中应结合柴油机的工作实际选取恰当的观测点,提高预测准确率的效果。