道砟压实质量与颗粒运动关联特征及内在机制研究

2021-09-12王萌肖源杰王小明蔡德钩陈晓斌

王萌,肖源杰,2,王小明,蔡德钩,陈晓斌,2

(1. 中南大学 土木工程学院,湖南 长沙410075;2. 重载铁路工程结构教育部重点实验室,湖南 长沙410075;3. 中国铁道科学研究院集团有限公司 铁道建筑研究所,北京100081)

交通强国战略实施以来,铁路在交通运输体系中的重要性得到显著提升。有砟铁路因其建设周期短、易养护维修等优点被广泛采用,然而随着铁路运输向高速、重载方向发展,有砟铁路病害的防治成为一大研究热点。病害产生与建管养等环节的工程质量直接相关,而工程质量中尤为重要的一项是道砟层的捣固(压实)质量[1]。有砟道床现场铺设及后续养护维修,主要采用捣固的方式进行道砟层的压实作业,在捣固作业的过程中道砟颗粒会发生重排、错动和破碎[2],压实质量主要依靠经验判断,即规定捣固频率、捣固次数等,缺乏相应的定量评价方法;对于道砟的室内压实试验研究甚少,也缺乏相关的压实质量评价指标。张亚晴等[3]利用离散元模拟方法分析不同捣固参数(捣固频率、捣固振幅)对道砟密实度的影响,通过计算单位道床体积内道砟颗粒体积的百分比测试道砟的密实度,但由于道砟的散粒性该方法很难应用到现场,因此亟需开展针对有砟铁路道床的室内外捣固压实质量评价方法的研究。道砟作为一种典型的散体粗颗粒材料,借鉴其他粒料材料的室内压实技术开展探索性的压实试验对解决道砟压实评价指标缺乏这一问题具有一定的研究价值。目前散体粗颗粒材料通常采用的室内压实方法包括重锤击实和振动压实,针对这2种方法压实后试样的压实性能及其影响因素的研究已经较为完备[4-6]。相比于重锤击实与振动压实,广泛用于沥青混合料压实的旋转压实方法可同时施加剪切和压缩作用力,能更有效地模拟真实压实过程中颗粒复杂的受力状态,已受到研究者的高度重视,不少学者针对有黏结性以及无黏结性的粒料材料均开展了一系列旋转压实试验。对于有黏结性的材料,李金京等[7]针对水泥稳定碎石开展了旋转压实试验,表明旋转压实能更好地发挥水泥的增强效应。李立寒等[8−9]开展了水泥稳定碎石(CSM)和掺城市生活垃圾焚烧炉渣(IBA)的水泥稳定炉渣碎石(CSMI)的旋转压实试验和重锤击实试验,结果表明旋转压实与现场压实的粗颗粒排列更为相似,破碎效应以及压实效果的一致性更好。对于无黏结性材料,王真等[10]研究了旋转压实对矿料级配的影响,发现旋转压实次数对集料破碎影响较小。WILLIAMS[11]采用旋转压实对碾压混凝土进行了室内混合比设计,试验结果表明与振动压实相比旋转压实试样的密度和强度更为接近于现场压实。PING 等[12]研究表明旋转压实是模拟无黏结粒料基层材料现场压实最合适的方法,旋转压实得到的试样内部结构更接近于现场压实设备和交通荷载作用下的内部结构。LI 等[13]通过在旋转压实设备上加装压强分布分析仪(PDA),获得了大量常规和再生路基填料的含水率-干密度-剪切抗力-压实能量关系。然而,目前鲜有研究涉及铁路道砟的旋转压实及其压实参数选取。由于道砟材料颗粒粒径相对较大、级配较为均匀且具有较高的离散性,很难通过适用于传统路基填料的现场取样测试干密度的方式来获取道床层的密实程度并评价其捣固压实效果,因此亟需寻求一种适合散体道砟材料捣固压(密)实度评价的新方法。王众保等[14]基于离散单元法研究了捣固作业过程中道砟的受力、转角、动能等对捣固效果的影响,为评价道砟压实质量提供了初步的细观评价指标。LIU 等[15]研发了一种新型智能颗粒传感器(“SmartRock”)用于分析有砟铁路道床层道砟颗粒的运动及变形规律;FU 等[16]在一系列室内物理模型试验中采用智能颗粒传感器SmartRock 监测了不同频率和振幅的荷载作用下道床内道砟颗粒的动力响应,进一步验证了该传感设备可用于监测道砟颗粒的细观运动及应力;WANG 等[17]利用该传感器实时监测了沥青混合料旋转压实试样中粗颗粒的运动,结果表明该传感器采集的颗粒运动数据可用于分析试样的压实效果,为散粒体材料的压实质量评价提供了一种新的测试手段;此外,WANG 等[18]也对比了现场压实与室内旋转压实过程中粗骨料颗粒的运动状态,发现二者吻合度较高。因此,基于目前已有的现场测试、室内试验以及离散元仿真分析结果,道砟颗粒的细观运动参数有望成为评价道床层捣固压实效果的新的重要指标,但针对压实过程中颗粒细观运动的相关研究和分析仍较为匮乏。为解决道砟材料室内压实方法及压实评价指标匮乏的问题,本文通过正交方法设计并开展了缩放级配道砟材料的室内旋转压实试验,确定了最优旋转压实参数组合;通过在试样不同位置预置智能颗粒传感器获取道砟颗粒的运动参数(加速度与欧拉角),从颗粒细观运动(相对转角)角度探究了压实机理,揭示了道砟压实质量与颗粒运动参数的关联特征;提出了考虑颗粒细观运动特征的压实度控制新指标,可为有砟道床现场捣固作业的压实质量评价提供理论依据和技术指导。

1 有砟道床道砟捣固现场测试

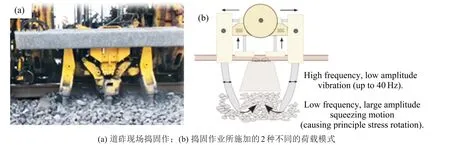

以运煤专线大秦重载铁路玉田工务段的有砟道床道砟捣固现场为测试工点,利用大机清筛维修期,在现场测试了捣镐6次插入道床进行夹持捣固作业过程中道砟颗粒的运动和受力状态。如图1所示,现场捣固作业过程中捣镐可对道砟颗粒施加2 种不同的荷载模式[26],其中低频高幅的水平夹持挤压荷载可产生主应力旋转效应以及道砟颗粒的翻滚运动等,很显然这是传统的击实和振动压实试验无法模拟的。本文所采用的智能颗粒无线传感器系统即SmartRock(如图2),其外壳由丙烯腈丁二烯苯乙烯(ABS)材料经3D 打印而成;Smart‐Rock 内部装有三轴陀螺仪、三轴加速度计、三轴磁力仪等,可提供旋转和平移(通过加速度的两次积分)等9 个自由度,实现数据的智能采集,以供随时查看和下载[15]。该设备精巧轻便,便于随身携带,耐高温,不受应用环境的限制。现场测试过程中将智能颗粒传感器SmartRock埋设在钢轨支承处进行监测,该传感器可被用作真实的道砟颗粒监测颗粒的三轴运动和受力状态。

图1 道砟捣固作业Fig.1 Ballast tamping operation

图2 智能颗粒无线传感器系统Fig.2 SmartRock sensor system

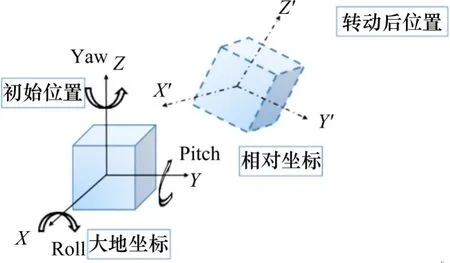

SmartRock 包含2 个坐标系,即全局坐标系和局部坐标系,如图3 所示。当3 个欧拉角为0 且方向不变时,可以确定全局坐标系;局部坐标附在SmartRock 上,随着SmartRock 的运动而变化。鉴于本文分析部分给出的所有数据都是基于全局坐标系的,因此用X,Y和Z表示。

图3 智能传感器坐标系[17]Fig.3 Coordinate system of SmartRock sensor[17]

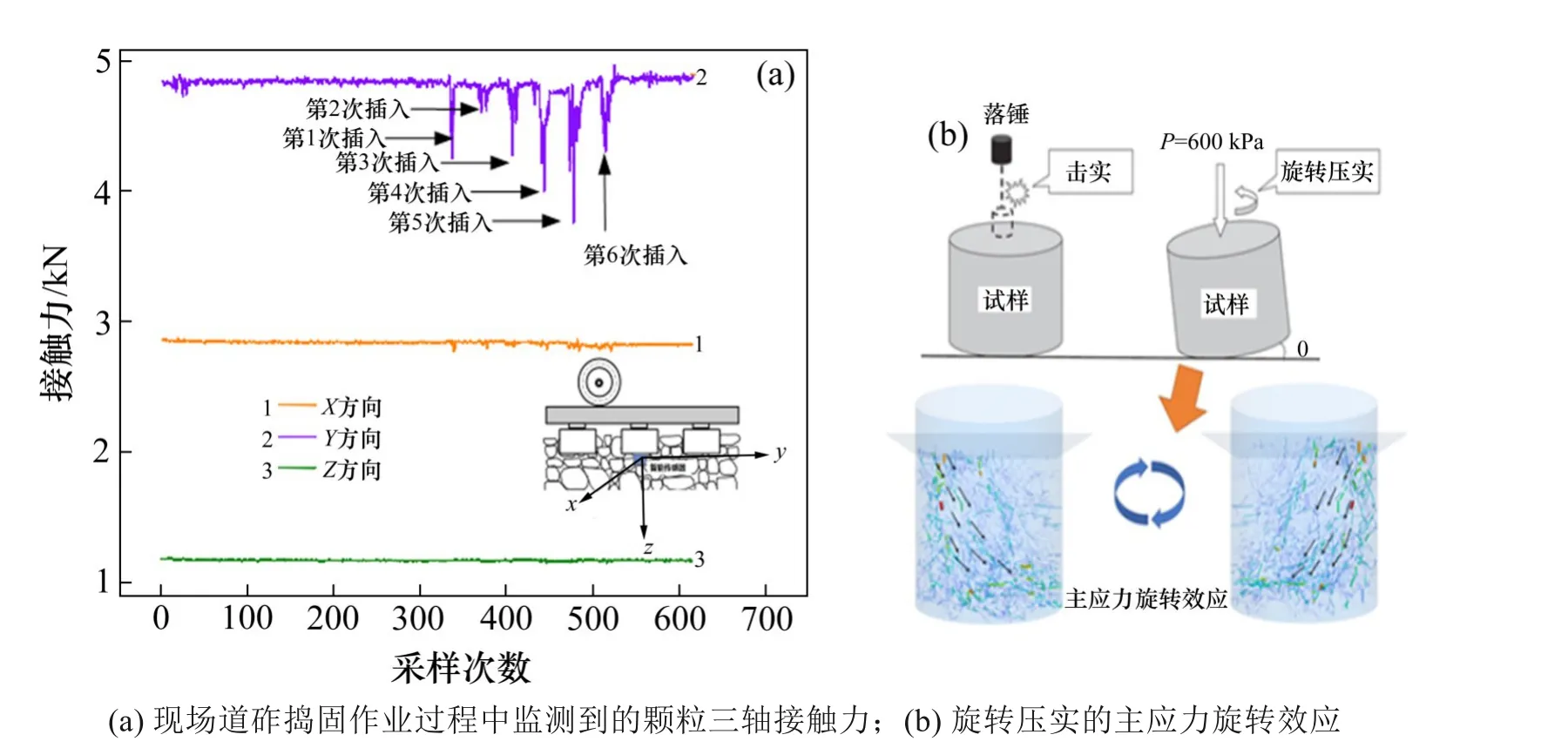

图4(a)为智能颗粒传感器所测得的道砟捣固作业过程中颗粒的三轴接触力结果,可以明显看到捣镐6次插入的过程。在行车方向上(即图4(a)中所示的Y方向)当捣镐插入时接触力均表现出明显的突变,在横向(即图4(a)中所示的X方向)上接触力也有轻微的变化,这是由于捣镐的夹持作用主要发生在水平方向,尤其是沿行车方向;而在竖直方向(即图4(a)中的Z方向)上接触力几乎不受捣镐夹持作用的影响,主要受道砟颗粒运动(包括平动和转动)所产生的扰动影响。根据现场测试到的道砟颗粒三轴接触力变化规律,可以看出相较于粗粒土路基填料室内压实通常所采用的静压、重型/轻型击实、振动压实等方法,旋转压实可更好地模拟现场捣固作业过程中道砟颗粒的主应力旋转效应、三维运动和受力状态,如图4(b)所示。旋转压实试验可以模拟2个层面的主应力旋转:宏观层面表现在旋转压实过程存在偏转角(与竖直方向的夹角);细观层面表现在试样内部在旋转压实过程中会产生不同方向和不同大小的法向应力和剪应力,如图4(b)中的离散元模拟结果所示。现场捣固作业过程中的夹持力与旋转压实过程中的轴向压力作用类似,而捣固时道砟颗粒在竖直方向上的运动与旋转压实时旋转力所引起的颗粒运动类似。因此本文将探讨缩放级配道砟材料的室内旋转压实性能,以及道砟压实质量与颗粒运动参数的关联特征与内在机制。

图4 现场道砟捣固作业过程中监测到的颗粒三轴接触力以及旋转压实的主应力旋转效应Fig.4 Three-axis particle forces recorded during field tamping operation and principal stress rotation by gyratory compaction

2 试验材料及方法

2.1 试验材料

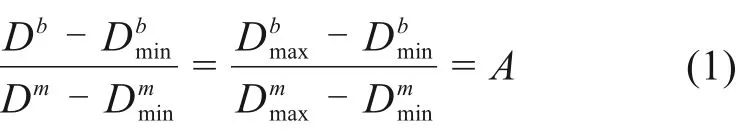

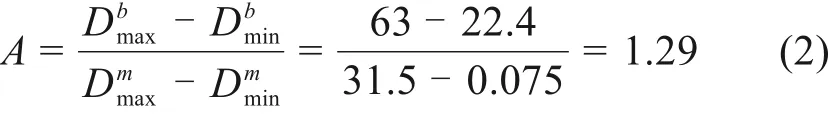

为使设计级配的道砟能够适用于常规150 mm的旋转压实模具进行压实,本文采用WANG等[19]提出的缩放原理,将最大粒径为63 mm 的设计道砟级配缩放为最大粒径为31.5 mm 的缩放道砟级配碎石,具体的缩放公式如式(1)所示。室内旋转压实试验所选用的花岗岩碎石取自湖南长沙某采石场,粒径均小于35 mm,其相关物理指标符合《重载铁路设计规范》[20]对道砟性质的规定。

式中:Db为道砟的真实粒径;Dm为缩放道砟级配碎石的实际粒径。

将真实道砟和缩放道砟级配碎石的设计粒径代入式(1)计算得到:

最终计算得到A为1.29,并绘制了如图5 所示的缩放道砟(级配碎石)设计级配曲线[21]。

图5 设计缩放道砟级配曲线Fig.5 Design gradation curves of scaled ballast

2.2 正交试验设计

为进一步探究旋转压实过程中颗粒的细观运动规律,本试验选取3个主要影响因素:缩放道砟级配、含水率、旋转压实压强;其中,缩放道砟级配按图1 所示选取3 个不同的水平;含水率选取了6 个不同的水平,分别为1.2%,1.5%,2.0%,2.5%,3.0%和3.5%;旋转压实压强选取3 个不同的水平,分别为400,600 和800 kPa;压实试验具体方案设计见文献[21]。

压实试样旋转成型采用的是国产GYXY-150B型旋转压实仪,参照沥青混合料旋转压实试件的制作方法,将目标旋转压实次数设定为200次,内旋转角设置为1.16°,旋转速度取为30 r/min,压实筒直径为150 mm,试样质量均控制为4.0 kg。

2.3 颗粒运动监测

为进一步从颗粒运动的中尺度角度研究旋转压实过程中的内部颗粒状态,探究试样不同位置处的颗粒运动规律,采用SmartRock智能颗粒传感器实时监测旋转压实过程中的颗粒运动,进而对旋转压实过程颗粒的细观运动规律进行研究。

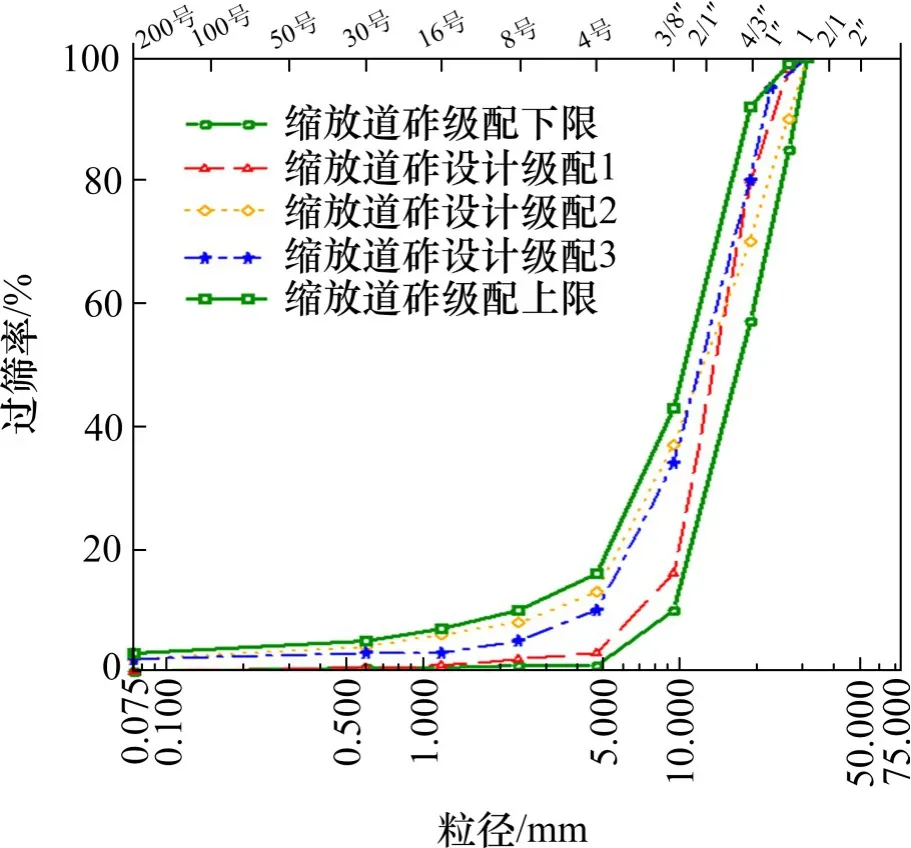

以正交试验设计中的缩放道砟旋转压实试样为研究对象,将4个智能颗粒传感器放置在预先设定的不同位置处(即试样的上部中心处、中部中心处、下部中心处、中部侧边处),如图6 所示。将传感器放置在试样内部指定位置后,按照旋转压实试验的流程,将旋转压实模具放置在旋转压实仪的指定位置,打开智能传感器操作系统进行参数设置。在启动旋转压实仪的同时,同步开始采集数据;当旋转压实结束后,传感器数据采集也相应停止。

图6 旋转压实试样中智能颗粒传感器的布置示意图Fig.6 Schematic diagram of SmartRock sensors placed within gyratory specimen

3 旋转压实过程中颗粒运动规律分析

旋转压实过程中颗粒运动主要包括平动和转动,颗粒的平动宏观表现为试样高度的下降,而颗粒的转动可以反映颗粒之间的咬合嵌挤状态。由于旋转压实过程中颗粒运动主要表现为转动,故本文主要针对颗粒的转动规律进行分析。基于SmartRock 颗粒传感器测得的原始四元数数据转换为3个方向的欧拉角开展进一步的分析和比较,探究旋转压实颗粒欧拉角与宏观压实指标(压实度)之间的关联。

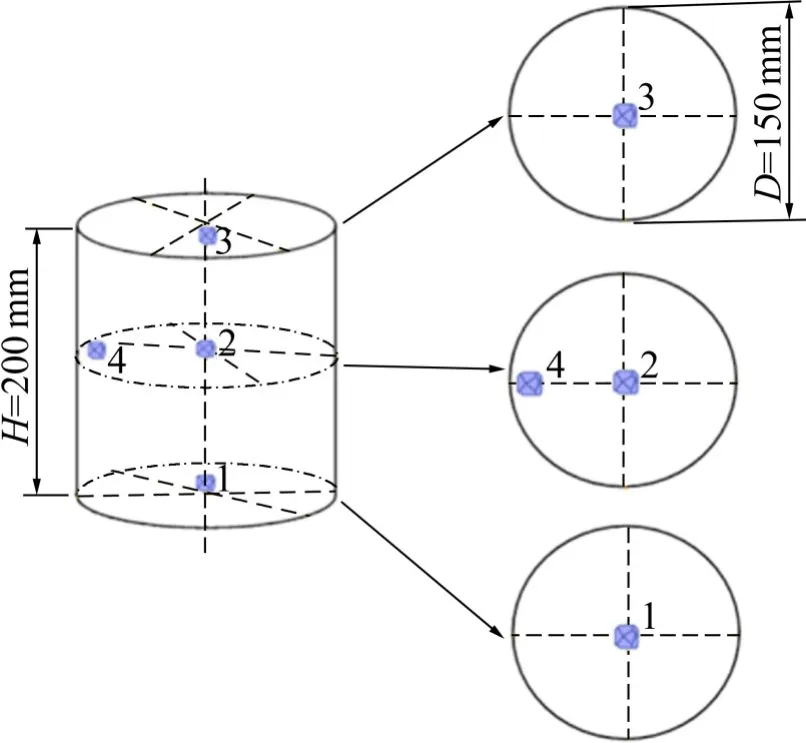

3.1 欧拉角数据分析

通过分析旋转压实试样内部不同位置处智能颗粒(SR)传感器监测到的X,Y和Z3个方向上欧拉角的变化规律,来研究旋转压实过程中颗粒的转动规律。图7绘制了放置在旋转压实最优参数组合(含水率为1.5%,级配曲线为类型3,压强为800 kPa)试样[21]4个不同位置处的SR传感器监测到的三维欧拉角变化规律,可以看出不同位置处X和Y方向上的颗粒旋转都呈现出明显的周期性,且该周期均为2 s(即10 s 之内出现了5 个波谷与波峰),这与旋转压实仪每2 s 旋转一圈相一致,表明旋转压实旋转参数的设置影响颗粒转动的周期。由于旋转压实仪在水平方向和竖直方向上的加载模式不同,Z方向上并未显示出与X和Y方向上相似的周期性。在较低位置处颗粒的欧拉角响应与其他3个位置的欧拉角响应之间似乎存在相位差,这是因为旋转剪力施加在试样的底板上;中部侧边位置Z方向的欧拉角相对其他3个位置变化较大,这是由于侧边位置颗粒距离旋转轴更远,旋转角更大,进一步说明颗粒欧拉角可以反映旋转压实过程中的作用规律。

图7 旋转压实最优参数组合试样内部不同位置处智能颗粒传感器监测到的欧拉角变化规律Fig.7 Euler angle responses recorded by SmartRock sensors placed at different positions of gyratory specimen prepared with optimal combination of testing parameters

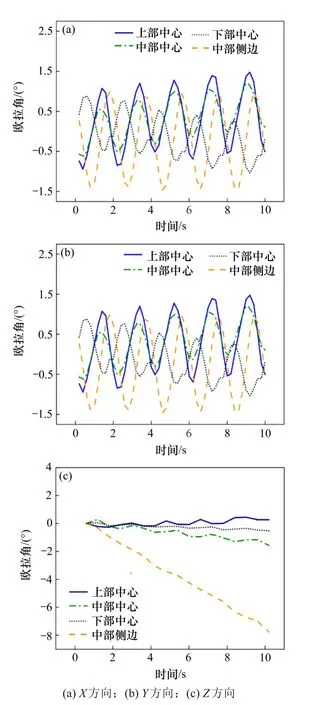

3.2 相对转角数据分析

除旋转压实仪压实参数的影响外,颗粒的运动状态也会随着旋转压实过程中压实状态的改变而改变。因此,定义相对转角这一概念来表征颗粒的转动,探究颗粒转动规律与试样压实度之间的关系。试样内部不同位置处放置的SR传感器(颗粒)做周期性转动,将时长为2 s的一个周期内所转动的最大角度定义为颗粒的相对转角,即一个周期内欧拉角最大值与最小值之差[17],如式(3)所示。

式中:R为相对转角;REmax为一个周期内的最大欧拉角;REmax为一个周期内的最小欧拉角。

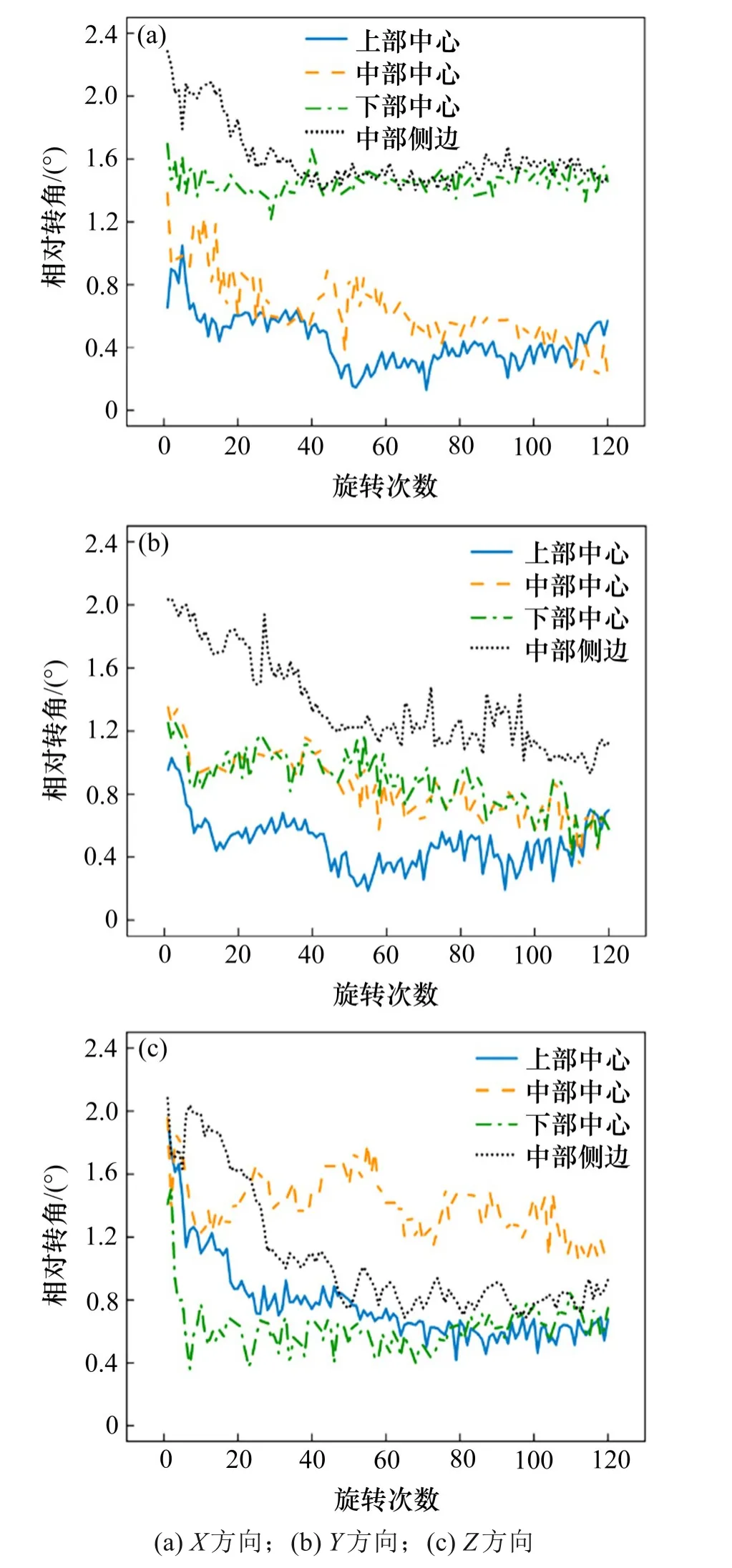

图8 绘制了旋转压实最优参数组合试样[21]内部4 个不同位置处的颗粒相对转角变化规律,可以看出:1)不同位置处X,Y和Z方向上的相对转角整体上都呈现出随压实次数的增加而相对稳定的趋势,个别突变点或由颗粒破碎导致,这与旋转压实过程中试样高度的变化规律一致;2) 粗颗粒相对转角值越小,颗粒运动越稳定,表明颗粒间接触和互锁作用越强,试样进一步密实的可能性越小;3) 就颗粒相对转角的数值而言,侧边位置的颗粒转角相较于中轴线位置上的颗粒转角更大;而中轴位置处的3 个颗粒在X和Y方向上表现为上部中心位置处的颗粒转动最小,在Z方向上表现为下部中心位置处的颗粒转动最小;说明上部颗粒的翻转受到了压头的限制作用,而下部颗粒由于底板摩擦力的影响绕Z 轴的水平转动相对受到了抑制。

图8 旋转压实最优参数组合试样内部不同位置处智能颗粒传感器监测到的相对转角变化规律Fig.8 Relative rotation responses recorded by SmartRock sensors placed at different positions of gyratory specimen prepared with optimal combination of testing parameters

3.3 相对转角与压实度之间的关联机制

类比压实度的定义,本文定义了相对转角比的概念,其定义为最后一次旋转压实(即第200 次)时颗粒的相对转角与当前旋转压实次数的颗粒相对转角之间的比值,其表达式如式(4)所示:

式中:%R为颗粒的相对转角比;Rend为最后一次旋转压实(即第200 次)时颗粒的相对转角;Ri为当前第i次旋转压实时颗粒的相对转角。

从图9可以看出:1)随着旋转次数的增加,相对转角比的增长速率逐渐减小,不同位置不同方向的相对转角比整体上均呈现先上升后稳定的趋势,该趋势与旋转压实过程中试样压实度的变化趋势相一致;2)颗粒的转动状态(相对转角)可以作为压实度控制的一个有效指标;3)就试样内部的4个不同位置相较而言,位于上部中心位置颗粒的相对转角比变化趋势与试样压实度变化趋势最为接近,利用试样上部中心位置的颗粒相对转角表征旋转压实规律更为合理,因此可以用试样上边位置的颗粒相对转角来指导压实度控制。

图9 旋转压实最优参数组合试样内部不同位置处的颗粒相对转角比与压实度随旋转压实次数的关系曲线Fig.9 Relative rotation ratio and the degree of compaction against the number of gyrations at different positions of gyratory specimen prepared with optimal combination of testing parameters

3.4 颗粒运动阶段分析与压实阶段关联机制

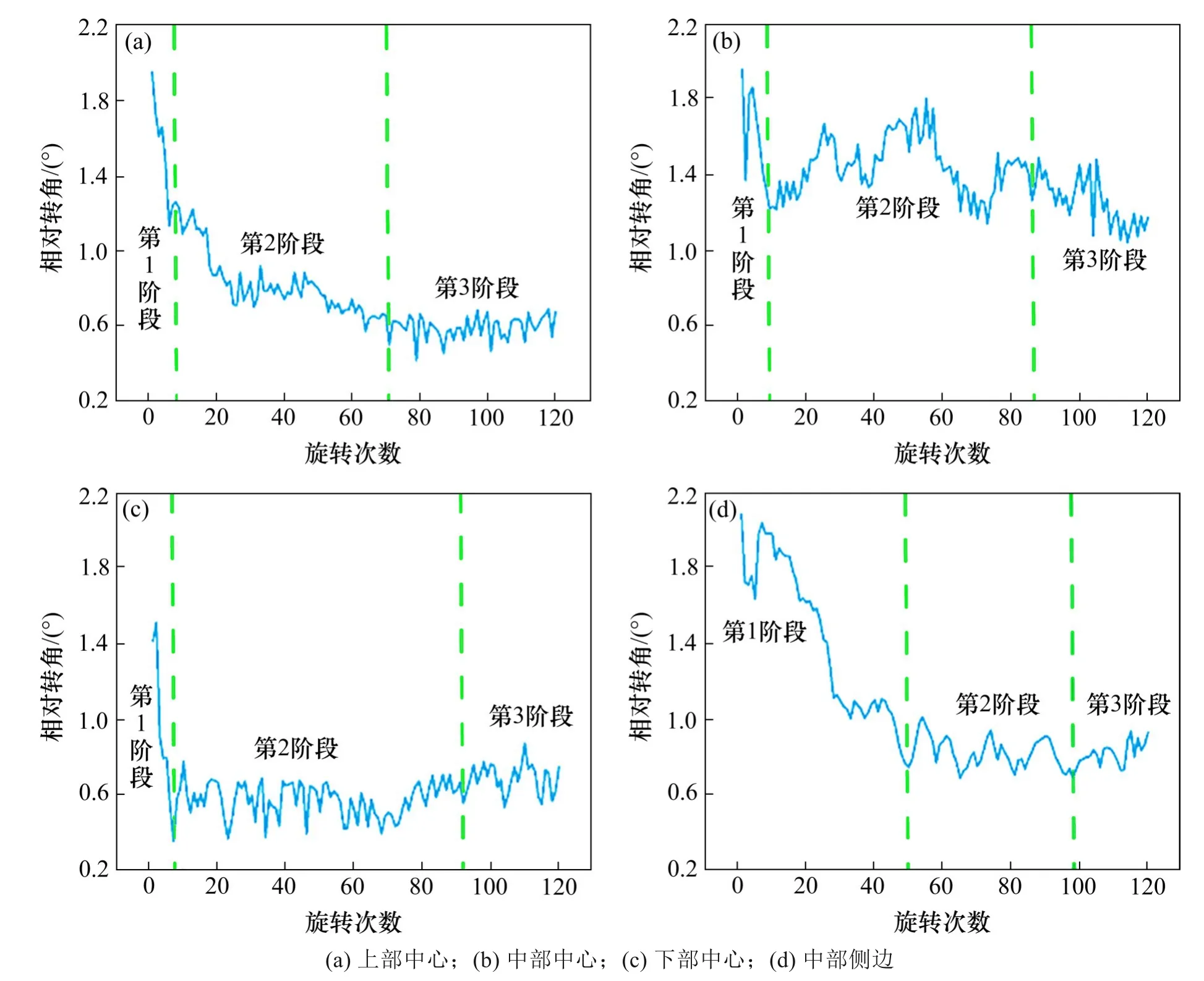

为进一步探究旋转压实过程中宏观尺度上的试样高度变化和细观尺度上的颗粒运动之间的对应关系,验证旋转压实次数选择的合理性,绘制了如图10 所示的试样内部不同位置处颗粒在Z方向上的相对转角趋势图。

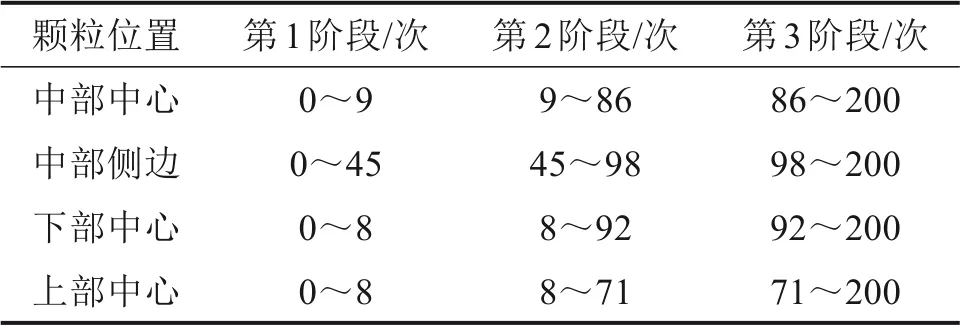

由图10可见,4个不同位置处颗粒的相对转角的变化可以分为3 个阶段,即自密实阶段(该阶段颗粒在自身重力的作用下而压密,颗粒之间的接触和堆积不够紧密)、旋转压密阶段(该阶段颗粒主要由于旋转力和轴向压力的共同作用使其相互间的接触和咬合嵌挤不断加强)和稳定阶段(该阶段颗粒的接触和堆积已经足够紧密,并保持稳定态)。这一结论与旋转压实试样高度变化趋势图所得出的结论相同,进一步表明利用颗粒相对转角来描述和表征旋转压实过程以及旋转压实效果的合理性,为试样压实度控制提出了新的评价指标。

图10 旋转压实最优参数组合试样内部不同位置处Z方向上颗粒相对转角的不同阶段Fig.10 Different stages of the relative rotation response in Z direction recorded at different positions of gyratory specimen prepared with optimal combination of testing parameters

通过对试样内部不同位置处Z方向上的颗粒相对转角分阶段结果进行分析,可以发现试样上部中心位置处颗粒相对转角不同阶段的分界点(即分阶段点)与文献[21]中旋转压实试样高度变化的分阶段点具有更高的相似性,表明利用试样上部中心位置处的颗粒相对转角能更好地表征旋转压实的压实过程。试样内部不同位置处Z方向上颗粒相对转角的分阶段点所对应的旋转次数统计结果见表1,从分阶段规律也可以看出,试样中部位置相较于底部位置达到颗粒相对转角变化相对稳定阶段的时间要更早,说明压实的过程是从试样上部向试样下部不断演变发展的;而试样中部侧边位置处颗粒相对转角的变化规律与中部中心位置处的差异较大,故边缘效应或尺寸效应较为明显,同时也表明压实是从试样中心向侧边发展演化的。

表1 Z方向上颗粒相对转角分阶段统计Table 1 Three-stage relative rotation responses in Z-direction recorded at different positions within gyratory specimen

4 结论

1) 智能颗粒传感器可用于监测旋转压实过程中颗粒的细观运动姿态变化,试样内部不同位置处的传感器在X和Y方向上的旋转都呈现出周期性,且周期均为2 s,与旋转压实仪每2 s 旋转一圈相一致。

2)试样内部不同位置处的颗粒在X,Y和Z方向上的相对转角都整体呈现出随旋转压实次数的增加而逐渐趋于相对稳定的变化规律,据此可将颗粒运动进一步划分为初始压实、旋转压密和稳定等3个不同阶段,这与旋转压实试样的高度和干密度变化规律及阶段划分相一致。

3) 试样上部位置处相对转角比的变化趋势与试样压实度的变化趋势最为接近,因此试样上部位置的相对转角可用于指导压实度控制;压实的过程是从试样上部向试样下部、从试样中心向侧边不断发展演化的。