某型液压泵压力高故障原因分析

2021-09-11郭晓义王鹏飞

郭晓义 王鹏飞

(凌云科技集团有限责任公司,湖北 武汉 430040)

某型液压泵在试验产品性能时发现出口压力指示为25MPa,油泵输出压力不正常。

1 某型液压泵的故障现象

某型液压泵在试验产品性能时发现出口压力比正常状态时高2MPa,经对液压泵进行性能试验检查,发现油泵在零流量和最大流量状态下,压力切换迟缓,不能正常工作。

2 故障排除

针对液压泵出现的故障现在为检查该产品是否有输出压力异常现象,对可能引起故障的原因进行分析,绘制故障树如图1。

图1 压力泵输出压力高故障树分析

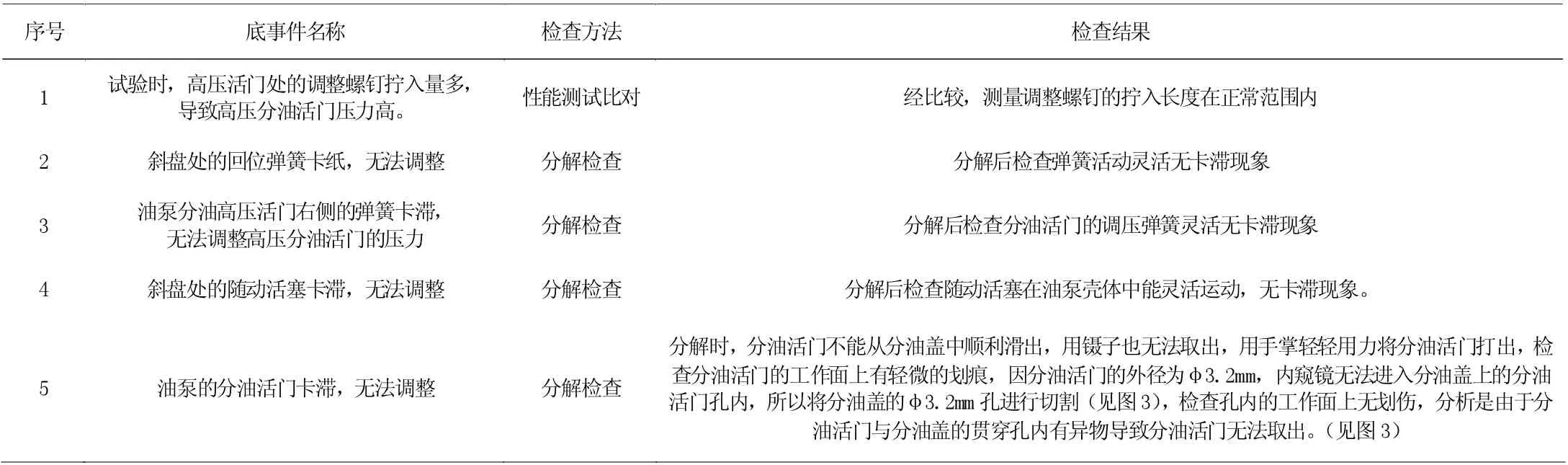

根据所列的故障树,对5 个底事件进行检查,检查结果见表1。

表1

为验证故障树中底事件,将产品安装在油泵试验台上进行性能检查。

按照实验条件:转速在7500r/min 时,调整出口压力为最大压力(最大压力应为23Mpa),将出口流量调整为零,检查出口压力是否在正常范围内。调整出口压力为额定压力,使得出口流量为最大(流量最大为90 L/min),检查是否在规定范围内。

(1)检查油泵的输出压力,出口压力比正常压力高2.1Mpa。

(2)检查产品的额定流量比正常流量高1 L/min。

(3)将该产品安装在试验台上检查在试验过程中油泵不能从额定流量到零流量之间瞬间转换,在额定压力下不能正常回到额定流量,转换不正常。在瞬间试验时油泵的出口压力有脉动现象,在后期试验多次后脉动现象消失。(图2)

图2 实验结果图

结合故障情况对故障的原理进行分析,

按步骤进行分解,先分解产品的分油盖,查找分油盖中的分油活门是否正常。

将分油盖进行线切割,检查分油盖内部的情况。当将分油盖切割开后发现分油盖的内孔中有异物存在,经切割开以后发现在第二个分油孔中有异物堵塞,液压油不能从分油孔中流动,在分油活门的工作面上有异常卡滞痕迹,如图3 所示。

图3 分油盖和分油活门分解图

对产品进行剖切后的分析,造成故障的原因是由于分油活门卡滞造成,卡滞的原因是由于在活门与分油盖相贯穿的通油孔之间有异物卡滞在活门的通油槽内,导致活门无法移动,从而无法转换液压油。

3 液压泵工作原理

液压泵主要由安装座、壳体、主轴、转子、柱塞、斜盘、随动活塞、推力轴承、滚子轴承、分油盖、分油活门、传动轴等组成。

液压泵主轴通过传动轴与应急动力装置连接,当应急动力装置开始传动,液压泵也随之转动。主轴通过花键与转子连接而一起旋转。柱塞装于转子的柱塞孔内,另一端通过压板、卡盘与斜盘连接。转子带动柱塞一起旋转,柱塞的头部在装于斜盘的垫板面上滑动。该面与垂直于主轴的平面成一夹角γ,因此,柱塞在随同转子一起旋转的同时也沿着转子的柱塞孔作往复运动,进行吸油和排油。

转子通过液压李赫弹簧力贴合在分油盖上,分油盖上揩油进油和排油两个月牙形槽。当处于吸油行程时,其相对应的转子柱塞孔与分油盖上的进油槽接通;当处于排油行程时,其相对应的转子柱塞孔与分油盖上的排油槽接通。柱塞及其孔各九个,主轴旋转一周时,每对柱塞和气孔都一次完成一个吸油和排油的过程。这样来完成液压泵吸油和排油的连续过程。

液压泵的供油量由转速和每一转的排油量两个因素决定。当转速一定时,供油量和调节通过改变斜盘的倾角γ 来实现。

当液压泵出口压力为额定值时,γ 最大,泵的供油量最大。当出口压力逐渐上升到最大压力时,作用于分油活门一端的液压力将克服调节弹簧力而使分油活门移动,从而使高压油与随动活塞腔沟通,作用于随动活塞一段的液压力克服回位弹簧的弹簧力使斜盘的角变小,直至γ≈0,这时出口供油量为零,其压力达到最大值。反之,当出口压力逐渐降低时,作用于分油活门另一端的调节弹簧的弹簧力克服液压力而使分油活门向另一方向移动,使抵押率油与随动活塞的腔沟通,回位弹簧的弹簧力克服作用于随动活塞一端的液压力,使斜盘的γ 角变大,直至γ 达到最大值,这时出口供油量最大。

4 故障结论

采集从油泵中流出的液压油无肉眼可见的金属颗粒,按照GJB420B 的检查标准进行检查,结果为5 级,优于6 级的要求,从以上的检查结果中可以分析得出,产品内部无异常磨损,分油活门中的异物属于在清洗壳体时有异物进入分油盖的通油孔内部卡涩,在清洗时没有冲洗出来。

5 制定措施

完善油泵的清洗方法,尤其是小孔的清洗方法,在清洗小孔时应使用专用的清洗工具深入到分油活门的小孔中进行清洗,然后用注射器对每一个通油孔进行冲洗。油泵分解完成后在非操作状态下,应始终保持分油活门与分油盖各自油封后配合在一起,不能将两者分开放置,以防止生锈、变形和有异物进入。