基于CFD仿真的工业炉燃烧预测分析研究

2021-09-11赵刚

赵 刚

(陕西国防工业职业技术学院,陕西 西安 710300)

世界各地的蒸汽都是粉煤燃烧产生的,这种燃烧的模型可认为是一种成熟技术。然而不同燃料的燃烧所需模型不一致,如煤和蔗渣,两者的主要区别是含水量不同,由于煤中的水分含量通常低于10%,而蔗渣中的水分含量可能高达56%,并且在大多数情况下,将其干燥对于经济上没有好处,因此可以直接使用,这会在烟道气中造成大量的水负荷,并降低绝热火焰温度;同时煤和甘蔗渣之间的另一个主要区别是挥发物含量,即使与低等级煤相比,生物质的挥发物含量也始终较高[1]。对于生物质,挥发性物质与固定碳之比通常大于4.0,而对于煤则小于1.0,这使得脱挥发分模型和挥发性成分在蔗渣燃烧模型中具有重要意义。

在工业炉燃烧模型设计中,需要充分考虑燃料的自有属性,在大多数情况下,甘蔗渣颗粒采用Eulerian-Lagrangian方法建模,也称为离散相,在此模型中,以连续相跟踪粒子,在该相中交换质量和热量。建议将颗粒的体积分数控制在10%以下,但是在炉排锅炉中,甘蔗渣颗粒会堆积在炉排上方,并且无法满足该条件。在这种特定情况下,粒子不会表现为离散相,而完全的Eulerian方法会更合适(也称为颗粒相)。但是,粒状相的使用代表了计算量的巨大增加,因为必须同时针对两个相(连续相和粒相)求解控制方程,而在离散相中,仅对连续相求解控制方程,并且每确定一个粒子就跟踪一次迭代次数。由于计算量大,工业炉的尺寸几乎禁止使用颗粒状相作为燃料颗粒[2-3]。

本文介绍了使用ANSYS FLUENT对工业锅炉进行仿真,根据锅炉的大小,它分为三种型号,一次风回路,二次风回路和熔炉。初级和次级空气通过速度,温度,湍动能和耗散率的曲线连接到熔炉。一旦模拟结果以令人满意的一致性再现了实验数据,就进行基线模拟以试图再现主要的操作参数。 完成了锅炉性能的优化。

1 燃烧模型设计

通过使用标准k-ε湍流模型对连续性、动量和能量方程式进行求解来模拟工业炉一次和二次空气回路。在炉子里对于连续相,使用标准的k-ε湍流模型求解连续性、动量和能量方程,且粒子被建模为离散相。

1)挥发性燃烧模拟

甘蔗渣燃烧物的两个成分,即挥发物和焦炭参与燃烧。挥发物的燃烧是通过创建具有代表性的分子来建模的,该分子具有通过对蔗渣的元素分析和估计的分子量(30 g/mol)来估计的原子组成。同样,根据甘蔗渣的较高的热值(Higher Calorific Value,简称HCV)估算了该分子的标准状态焓[4]。

2)粒子建模

如前所述,甘蔗渣颗粒被建模为离散相。这些颗粒经过加热、水分蒸发、挥发蒸发、焦炭燃烧和灰分加热/冷却的过程。由于甘蔗渣中的水分含量高,因此期望高的蒸发速率,在这种情况下,使用对流扩散法将质量从颗粒传递到连续相,如式(1)所示:

(1)

式中:mp为粒子的质量,kg;kc为传质系数,Ap为粒子表面积,m2;ρc为气体密度,kg/m3;Bm为剥落质量数。

挥发性是一个重要的特征,因为甘蔗渣中95%的燃烧成分是挥发物。使用文献[5]中的脱挥发分模型,如式(2)和式(3)表示,该模型以C语言作为UDF编程,其参数如表3所示:

(2)

(3)

式中:α为转化率,%;K为指数前因数;Eα为活化能J/kmol;Tp为粒子温度,℃;R为通用气体常数,kg/s。

一旦颗粒经过蒸发和挥发,焦炭馏分就留在燃烧过程中,消耗量如式(4)所示。

C(s)+O2→CO2

(4)

2 实验设计

2.1 边界条件设计

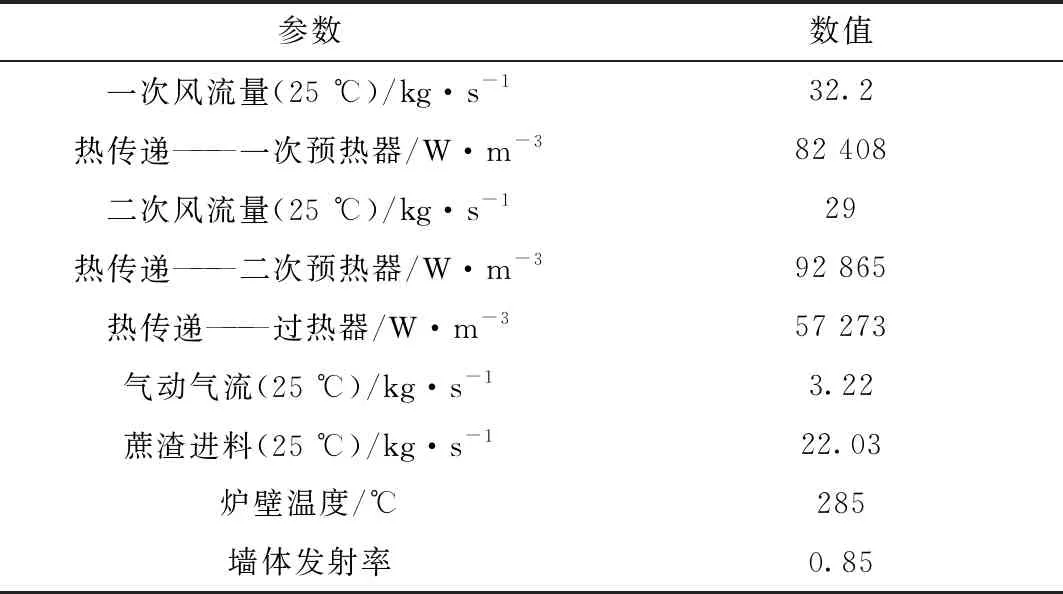

表1所示为模拟锅炉的主要操作参数和边界条件,通过四次蔗渣注射,根据粒度分布进行,该粒度分布是通过分级测试实验测得的,可以在表1中看到。

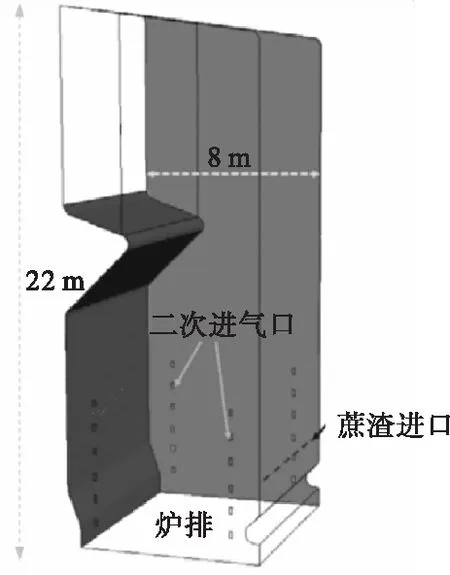

在一次和二次空气回路的模拟中计算出的速度,温度,湍动能和耗散率的曲线在炉子的模拟中用作炉排和二次空气入口的边界条件,如图1所示为工业炉平面结构图。

表1 测试实验边界值

图1 工业炉平面结构图

2.2 实验结果及分析

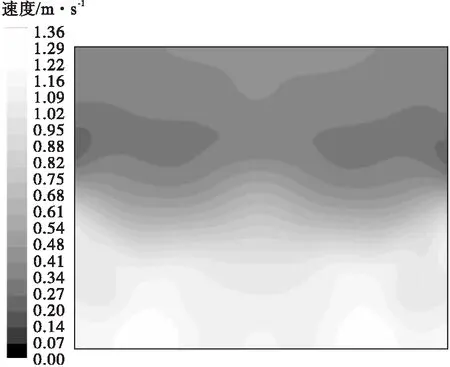

图2所示为通过一次空气回路的模拟计算出的炉排上的速度分布。工业炉上部速度较高,该速度与甘蔗渣进口所在的壁相对应,流量的这种不平衡分配提供了改进的机会[5]。

图2 炉排上的速度分布图(m/s)

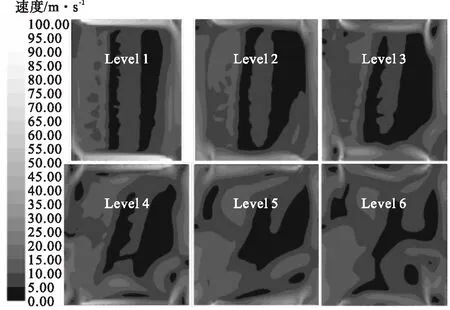

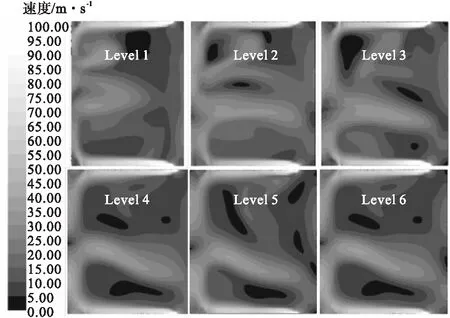

如图3给出了炉子中二次空气入口的六个级别中的每个级别的速度等高线,级别为第一级别,最靠近底部,第六级别为最远。这些轮廓是在炉子的模拟中使用在二次空气回路的模拟中计算出的速度曲线获得。通过观察可得出如何在壁附近找到最高速度而在中心附近找到最低速度。这些轮廓还显示出炉内的流体分布不正确,这可以通过重新布置空气喷嘴角度来改善。

图3 在熔炉模拟中发现的速度幅值轮廓

2.3 实验优化

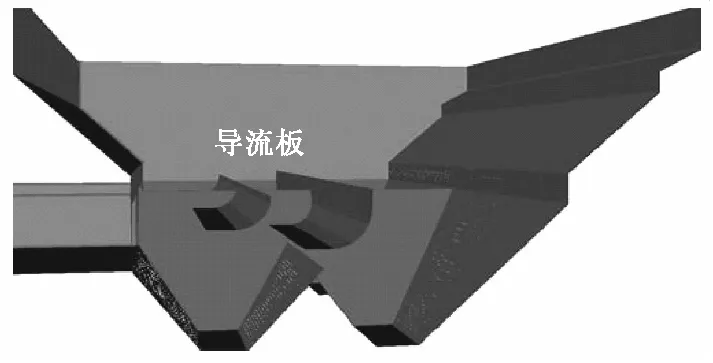

第一项改进试图平衡炉排上的气流分布,为此,在炉排下面放置了一系列导流板,以均匀分布流线,如图4所示。图4中显示了在具有上述修改的一次风回路模拟中发现的炉排上速度幅值的轮廓。

图4 初级空气回路中炉排下面的偏转器

对二次空气喷嘴进入炉膛的进入角进行修改,以产生两个涡流,从而增强了空气和挥发物的混合,并在炉膛内提供了更均衡的气流分布,如图5所示。作为该修改的结果,模拟显示出口中的CO浓度显着降低,这表示燃烧效率提高了1.3%,结果如表2所示[6-7]。

图5 优化后在熔炉的模拟中发现的速度大小轮廓

表2 基准线和优化模拟值比较

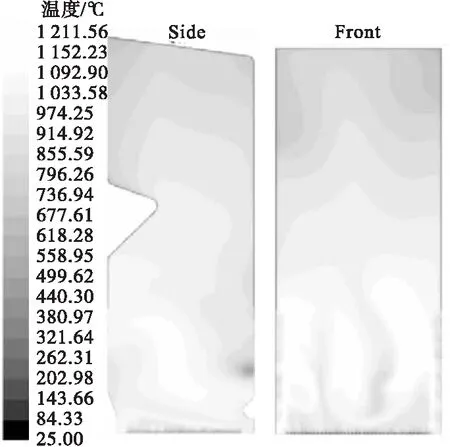

如表2所示,燃烧产物分别为CO2和CO。由于CO形成的减少,CO2浓度增加,在优化炉排上的气流和辅助空气喷嘴的进入角度之后,在炉子仿真中发现的温度轮廓如图6所示。该图显示了炉下部温度的平衡分布。

图6 优化后在炉子仿真中发现的温度等值线

经过蒸发,脱挥发分和焦炭燃烧后的基线和优化模拟,可以看出炉排捕获的颗粒质量显著增加,并且离开炉子的颗粒减少,这表明烟道气中的颗粒物减少了。

3 结 论

蔗渣燃烧的模拟是一项复杂的任务,因为它涉及一系列物理过程,例如加热,汽化,脱挥发分,焦炭燃烧和灰分加热/冷却。对燃烧模型进行设计,并采用FLUENT软件对燃烧模型进行仿真,基准CFD模拟提供了对锅炉性能的深入了解,并允许进行一系列修改以优化该性能,锅炉优化后的模拟结果显示,燃烧效率提高了1.3%。